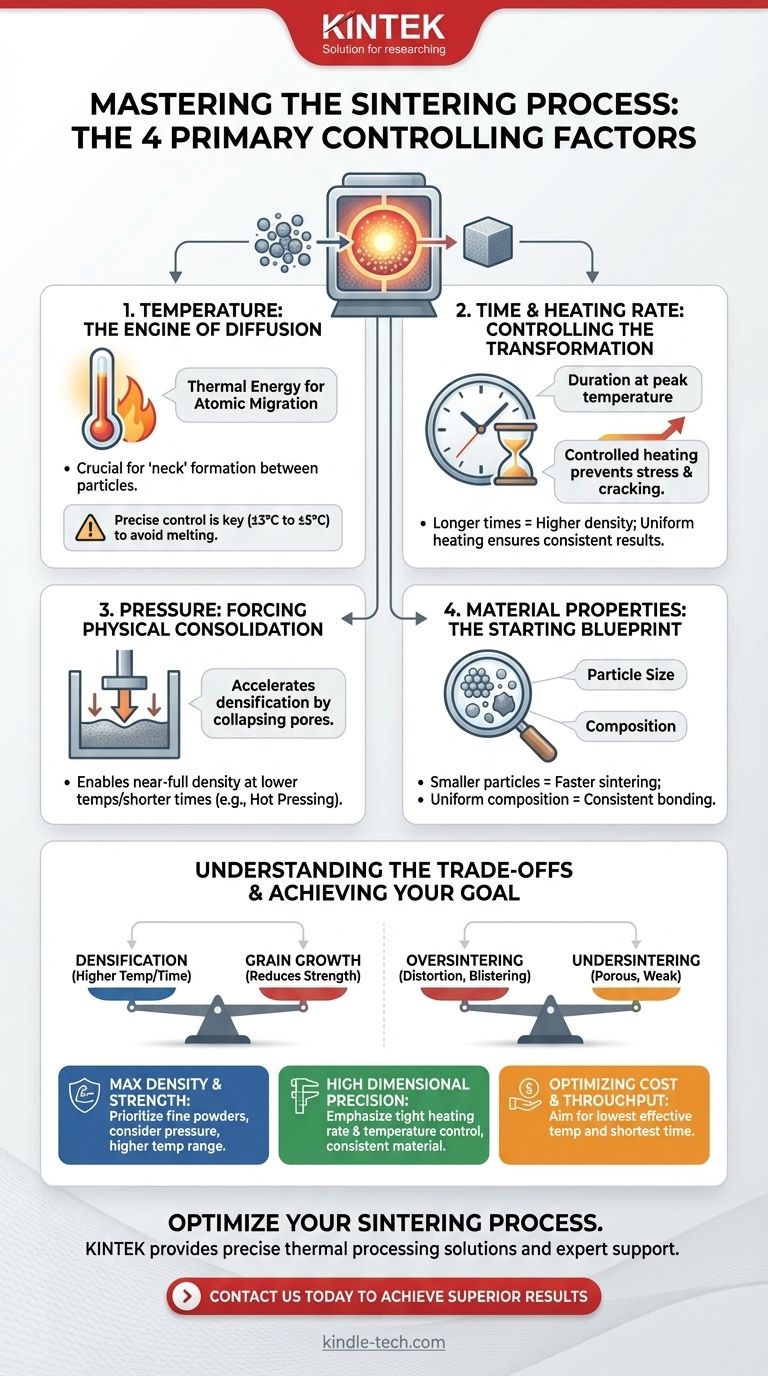

Im Kern wird der Sinterprozess von vier primären Faktoren gesteuert: Temperatur, Zeit, Druck und den intrinsischen Eigenschaften des Ausgangsmaterials. Diese Variablen werden manipuliert, um ein loses Pulver in ein dichtes, festes Objekt umzuwandeln, indem atomare Bindungen zwischen Partikeln geschaffen werden, und das alles, ohne das Ausgangsmaterial zu schmelzen. Der Erfolg hängt von der präzisen Steuerung dieser Faktoren ab, um die gewünschte Dichte, Festigkeit und Maßhaltigkeit zu erreichen.

Sintern ist im Grunde ein Prozess der kontrollierten atomaren Diffusion. Der Schlüssel liegt darin, die Prozessparameter so auszugleichen, dass die interpartikuläre Bindung maximiert und die Porosität eliminiert wird, während gleichzeitig unerwünschte Effekte wie Kornwachstum oder Bauteilverzug, die die endgültige Leistung beeinträchtigen können, verhindert werden.

Die grundlegenden Treiber des Sinterns

Um das Ergebnis des Sinterns zu steuern, müssen Sie verstehen, wie jeder primäre Faktor das Material auf mikroskopischer Ebene beeinflusst. Dies sind keine unabhängigen Variablen; sie interagieren, um die endgültigen Eigenschaften des Bauteils zu bestimmen.

Temperatur: Der Motor der Diffusion

Die Temperatur ist der kritischste Faktor beim Sintern. Sie liefert die thermische Energie, die für die Migration von Atomen über die Oberflächen benachbarter Partikel notwendig ist, wodurch metallurgische Bindungen oder „Hälse“ an ihren Kontaktpunkten entstehen.

Mit steigender Temperatur nimmt die Rate dieser atomaren Diffusion exponentiell zu. Die Temperatur muss jedoch unter dem Schmelzpunkt des Materials bleiben. Das Prozessfenster ist oft eng, wobei Qualitätsspezifikationen häufig eine Temperaturkontrolle innerhalb von ±3°C bis ±5°C erfordern, um konsistente Ergebnisse zu gewährleisten.

Zeit und Aufheizrate: Steuerung der Transformation

Die Sinterzeit bezieht sich auf die Dauer, während der das Material auf der maximalen Sintertemperatur gehalten wird. Dieser Zeitraum ermöglicht es dem durch die Temperatur initiierten Diffusionsprozess, fortzuschreiten und die Porosität zwischen den Partikeln zu reduzieren. Längere Zeiten führen im Allgemeinen zu einer höheren Dichte.

Die Aufheizrate, oder wie schnell das Bauteil die Sintertemperatur erreicht, ist ebenfalls entscheidend. Eine kontrollierte Rate gewährleistet eine gleichmäßige Erwärmung und verhindert innere Spannungen, Rissbildung oder Verzug, insbesondere bei größeren oder komplexeren Geometrien.

Druck: Erzwingung der physikalischen Konsolidierung

Obwohl nicht immer erforderlich, beschleunigt die Anwendung von externem Druck während des Sinterns die Verdichtung dramatisch. Druck verbessert den Prozess auf zwei Arten: Er zwingt die Partikel in eine engere Anordnung und hilft aktiv, die Poren zwischen ihnen zu kollabieren.

Diese Technik, bekannt als Drucksintern oder Heißpressen, kann im Vergleich zum drucklosen (Pulver-) Sintern eine nahezu vollständige Dichte bei niedrigeren Temperaturen oder in kürzeren Zeiten erreichen.

Materialeigenschaften: Der Ausgangsplan

Das Endergebnis wird durch die Eigenschaften des Ausgangspulvers vorbestimmt. Die beiden wichtigsten Eigenschaften sind Partikelgröße und Zusammensetzung.

Kleinere Partikel besitzen ein höheres Verhältnis von Oberfläche zu Volumen. Dies erzeugt eine stärkere thermodynamische Triebkraft für das Sintern, wodurch der Prozess schneller und bei niedrigeren Temperaturen ablaufen kann. Eine gleichmäßige und homogene Zusammensetzung gewährleistet, dass die Bindung im gesamten Bauteil konsistent erfolgt, wodurch Schwachstellen vermieden werden.

Die Kompromisse verstehen

Ein perfektes Sinterteil zu erreichen, ist ein Balanceakt. Die Optimierung einer Eigenschaft geht oft auf Kosten einer anderen. Diese Kompromisse zu verstehen, ist das Zeichen eines wahren Experten.

Verdichtung vs. Kornwachstum

Das primäre Ziel des Sinterns ist die Verdichtung – die Eliminierung der Porosität. Während höhere Temperaturen und längere Zeiten dies fördern, begünstigen sie auch das Kornwachstum, bei dem kleinere Kristallkörner zu größeren verschmelzen. Übermäßiges Kornwachstum kann ein Material spröder machen und seine Gesamtfestigkeit verringern.

Über- vs. Untersintern

Es gibt ein präzises Fenster für optimales Sintern. Untersintern tritt auf, wenn Temperatur oder Zeit unzureichend sind, was zu einem porösen, schwachen Teil mit schlechten mechanischen Eigenschaften führt.

Umgekehrt geschieht Übersintern, wenn die Temperatur zu hoch ist oder zu lange gehalten wird. Dies kann zu Verzug, Blasenbildung oder sogar lokaler Schmelze (bekannt als „Schwitzen“) führen, was alles die Integrität und Maßhaltigkeit des Bauteils beeinträchtigt.

Schrumpfung und Maßhaltigkeit

Wenn die Porosität eliminiert wird, schrumpft das Teil unweigerlich. Diese Schrumpfung muss vorhersehbar und gleichmäßig sein, um ein Bauteil herzustellen, das enge Maßtoleranzen erfüllt. Ungleichmäßiges Pulver, inkonsistente Verdichtung oder schlechte Temperaturkontrolle können alle zu unvorhersehbarer Schrumpfung und verzogenen Endteilen führen.

Die richtige Wahl für Ihr Ziel treffen

Die idealen Sinterparameter sind nicht universell; sie werden durch die spezifischen Ziele für Ihr Bauteil bestimmt. Nutzen Sie Ihr Ziel als Leitfaden, um die steuernden Faktoren zu priorisieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Priorisieren Sie feine, gleichmäßige Pulver und erwägen Sie die Anwendung von Druck. Sie werden wahrscheinlich am oberen Ende des akzeptablen Temperaturbereichs für Ihr Material arbeiten.

- Wenn Ihr Hauptaugenmerk auf hoher Maßgenauigkeit liegt: Betonen Sie eine extrem genaue Kontrolle der Aufheizrate und der Spitzentemperatur. Konsistenz in Ihrem Ausgangspulver und Verdichtungsprozess ist nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der Optimierung von Kosten und Durchsatz liegt: Streben Sie die niedrigstmögliche Temperatur und kürzeste Sinterzeit an, die zuverlässig die mindestens erforderlichen Leistungsmerkmale für das Bauteil erfüllt.

Das Beherrschen des Sinterns bedeutet zu verstehen, wie diese grundlegenden Faktoren manipuliert werden können, um ein pulverförmiges Material konsistent und vorhersehbar in seine endgültige, funktionale Form zu bringen.

Zusammenfassungstabelle:

| Faktor | Rolle beim Sintern | Wichtige Überlegung |

|---|---|---|

| Temperatur | Treibt die atomare Diffusion zur Bindung an | Muss unter dem Schmelzpunkt bleiben; präzise Kontrolle (±3-5°C) ist entscheidend |

| Zeit & Aufheizrate | Ermöglicht den Abschluss des Diffusionsprozesses | Kontrollierte Rate verhindert Spannungen/Rissbildung; längere Zeiten erhöhen die Dichte |

| Druck | Beschleunigt die Verdichtung durch erzwungene Partikelkonsolidierung | Ermöglicht nahezu volle Dichte bei niedrigeren Temperaturen/kürzeren Zeiten (Heißpressen) |

| Materialeigenschaften | Bestimmt den Ausgangspunkt für den Prozess | Kleinere Partikelgröße und gleichmäßige Zusammensetzung gewährleisten konsistente Ergebnisse |

Haben Sie Schwierigkeiten, Ihren Sinterprozess für maximale Dichte, Festigkeit oder Präzision zu optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzisen thermischen Verarbeitungslösungen und den fachkundigen Support, den Ihr Labor benötigt. Unsere Produkte sind darauf ausgelegt, die konsistente Temperaturkontrolle und zuverlässige Leistung zu liefern, die zur Beherrschung der kritischen Faktoren des Sinterns erforderlich sind. Lassen Sie sich von unseren Experten helfen, überragende Ergebnisse zu erzielen – kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Was ist die Funktion eines VHPS-Systems in CoCrFeNiMn-Legierungen? Erreichen von nahezu theoretischer Dichte und hoher Reinheit

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten