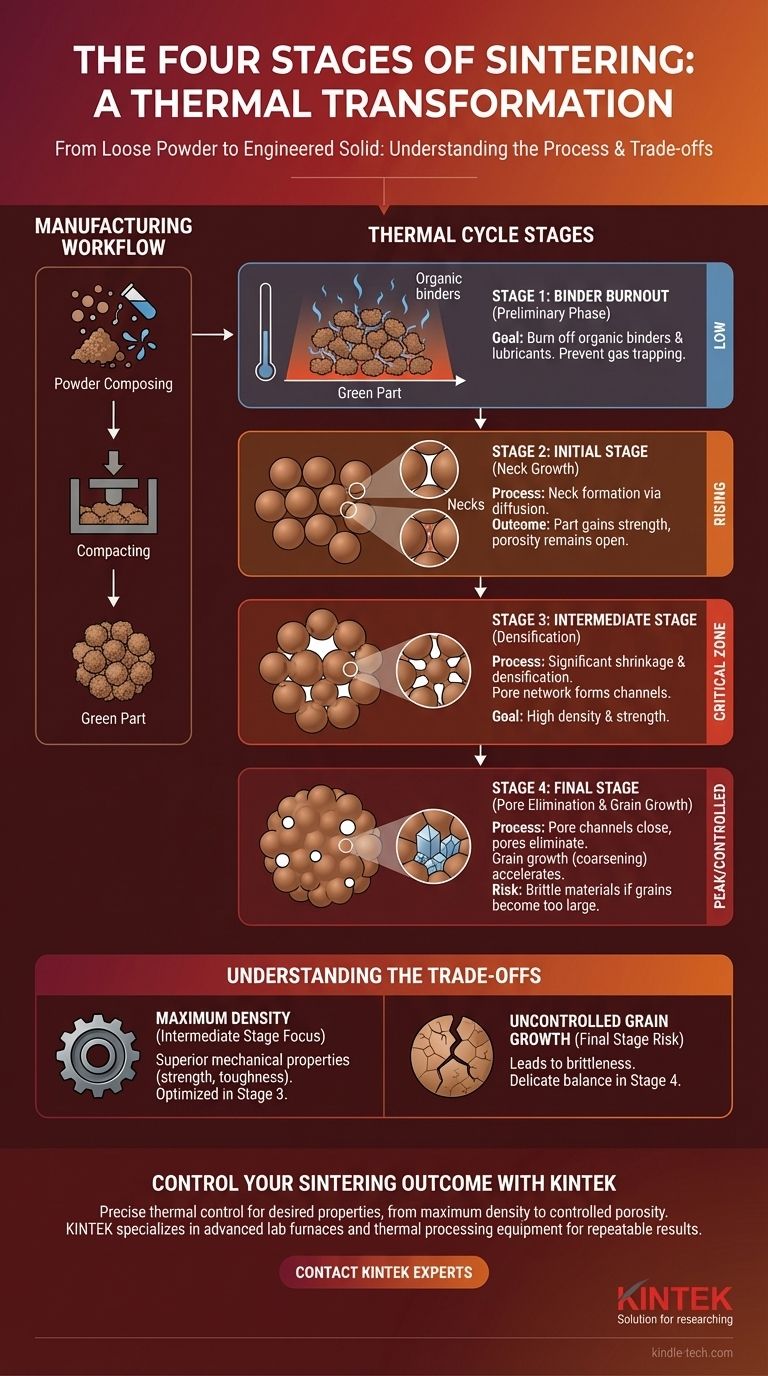

Die vier Phasen des Sinterns beschreiben die physikalische Umwandlung, die ein verdichtetes Pulver durchläuft, wenn es erhitzt wird, um sich zu einer festen Masse zu verbinden. Obwohl oft Fertigungsschritte wie Pulvermischen und Pressen vorausgehen, lässt sich der thermische Kernprozess des Sinterns am besten als eine vorläufige Phase der Bindemittelentfernung, eine Anfangsphase des Partikelhalswachstums, eine Zwischenphase der Verdichtung und eine Endphase, die durch Kornwachstum gekennzeichnet ist, verstehen.

Sintern ist kein einzelnes Ereignis, sondern ein sorgfältig kontrollierter thermischer Prozess. Das Verständnis seiner einzelnen Phasen – von der anfänglichen Partikelbindung bis zur endgültigen Kornvergröberung – ist entscheidend für die Steuerung der endgültigen Eigenschaften, wie Dichte, Porosität und Festigkeit, eines gefertigten Teils.

Der Sinterprozess vs. die Sinterphasen

Um das Sintern richtig zu verstehen, ist es entscheidend, zwischen dem gesamten Fertigungsablauf und den spezifischen thermischen Phasen, die im Ofen stattfinden, zu unterscheiden.

Der Fertigungsablauf

Bevor das Sintern beginnen kann, muss ein Teil vorbereitet werden. Dieser allgemeine Prozess umfasst das Zusammensetzen des Pulvers (Mischen mit Bindemitteln oder anderen Mitteln), das Verdichten des Pulvers in eine gewünschte Form mittels einer Form und Druck sowie die Herstellung eines sogenannten „Grünlings“ oder „Grünkörpers“. Dieser Grünling ist zerbrechlich und hat noch keine thermische Bindung erfahren.

Die Phasen des thermischen Zyklus

Der Begriff „Sinterphasen“ bezieht sich spezifisch auf das, was mit dem Grünling geschieht, wenn er einem kontrollierten Heiz- und Kühlzyklus unterzogen wird. Die treibende Kraft hinter dieser Transformation ist die Reduzierung der Oberflächenenergie, da einzelne Partikel verschmelzen, um ihre exponierte Oberfläche zu minimieren.

Ein detaillierter Blick auf die vier Schlüsselphasen

Der thermische Zyklus ist darauf ausgelegt, den losen Pulverkompakt schrittweise in ein dichtes, festes Objekt umzuwandeln. Jede Phase hat einen eigenen physikalischen Mechanismus und ein eigenes Ziel.

Phase 1: Bindemittelentfernung (Der vorbereitende Schritt)

Bevor das eigentliche Sintern beginnt, wird der Grünling bei einer relativ niedrigen Temperatur erhitzt. Das primäre Ziel dieser Phase ist es, die organischen Bindemittel und Schmiermittel, die zur Unterstützung des Verdichtungsprozesses hinzugefügt wurden, abzubrennen.

Dies muss langsam und sorgfältig erfolgen, um zu verhindern, dass die schnelle Gasbildung im Inneren des Teils eingeschlossen wird, was zu Rissen oder Defekten führen könnte.

Phase 2: Anfangsphase (Halswachstum)

Mit steigender Temperatur beginnt das eigentliche Sintern. An den Stellen, an denen sich einzelne Pulverpartikel berühren, beginnen Atome, über die Grenzen zu diffundieren.

Diese Diffusion erzeugt kleine Brücken oder „Hälse“ zwischen den Partikeln. In dieser Phase gewinnt das Teil erheblich an Festigkeit, aber seine Gesamtdichte nimmt nicht wesentlich zu. Die Porenstruktur bleibt offen und miteinander verbunden.

Phase 3: Zwischenphase (Verdichtung)

Dies ist die kritischste Phase zur Erzielung eines dichten Endprodukts. Die Hälse zwischen den Partikeln werden größer, und die Partikelzentren rücken näher zusammen.

Dieser Prozess führt dazu, dass die Poren im Material schrumpfen und ein Netzwerk miteinander verbundener Kanäle bilden. Das Teil erfährt eine erhebliche Schrumpfung und Verdichtung, was oft das Hauptziel des Sinterprozesses ist.

Phase 4: Endphase (Poreneliminierung & Kornwachstum)

In der Endphase schließen sich die miteinander verbundenen Porenkanäle, wobei isolierte, kugelförmige Poren zurückbleiben. Der primäre Mechanismus verlagert sich von der Verdichtung auf die Eliminierung dieser letzten verbleibenden Poren.

Gleichzeitig beschleunigt sich ein Prozess namens Kornwachstum (oder Vergröberung). Die kleineren Kristallkörner innerhalb des Materials werden von größeren verbraucht, wodurch die gesamte Korngrenzenfläche reduziert wird. Diese Phase erfordert eine sorgfältige Kontrolle, um eine vollständige Dichte ohne übermäßiges Kornwachstum zu erreichen.

Die Kompromisse verstehen

Der Erfolg des Sinterns hängt davon ab, die inhärenten Kompromisse zwischen seinen konkurrierenden Mechanismen, hauptsächlich Verdichtung und Kornwachstum, zu bewältigen.

Das Ziel: Maximale Dichte

Für die meisten strukturellen Anwendungen ist das Ziel, die höchstmögliche Dichte zu erreichen. Ein dichtes Teil hat weniger innere Hohlräume, was zu überlegenen mechanischen Eigenschaften wie Festigkeit und Zähigkeit führt. Dies wird hauptsächlich in der Zwischenphase erreicht.

Das Risiko: Unkontrolliertes Kornwachstum

Während die Verdichtung wünschenswert ist, kann ein zu langes oder bei zu hoher Temperatur fortgesetzter Prozess zu übermäßigem Kornwachstum führen. Übermäßig große Körner können einige Materialien, insbesondere Keramiken, spröde und bruchanfällig machen. Die Endphase des Sinterns ist ein empfindliches Gleichgewicht zwischen der Entfernung der letzten Porenreste und der Verhinderung dieser schädlichen Vergröberung.

Sintern für Ihr gewünschtes Ergebnis steuern

Der Schlüssel zu einer effektiven Fertigung liegt in der Steuerung des Sinterprofils (Temperatur und Zeit), um die Mikrostruktur zu erreichen, die am besten zu Ihrer Anwendung passt.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Ihr Ziel ist es, die Zwischenphase zu optimieren und die Endphase sorgfältig zu steuern, um Poren zu schließen, ohne übermäßiges Kornwachstum zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines porösen Materials (z. B. eines Filters) liegt: Sie würden den Prozess absichtlich in der Anfangsphase stoppen, um sicherzustellen, dass starke Hälse für die strukturelle Integrität gebildet wurden, während ein offenes, miteinander verbundenes Porennetzwerk erhalten bleibt.

- Wenn Ihr Hauptaugenmerk auf einer wiederholbaren, kostengünstigen Produktion liegt: Das Verständnis dieser Phasen ist entscheidend für die Diagnose von Produktionsfehlern. Zum Beispiel könnte Verzug auf eine ungleichmäßige Erwärmung hinweisen, während eine geringe Dichte auf unzureichende Zeit oder Temperatur hindeuten könnte, um die Zwischenphase abzuschließen.

Durch die Beherrschung dieser Phasen verwandeln Sie das bloße Erhitzen eines Materials in die präzise Entwicklung seiner endgültigen Form und Funktion.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Primäres Ergebnis |

|---|---|---|

| 1. Bindemittelentfernung | Entfernung organischer Bindemittel | Bereitet den Grünling auf das Sintern vor |

| 2. Anfangsphase | Halsbildung zwischen Partikeln | Teil gewinnt an Festigkeit, offene Porosität |

| 3. Zwischenphase | Signifikante Verdichtung & Schrumpfung | Hohe Dichte und Festigkeit erreicht |

| 4. Endphase | Poreneliminierung & Kornwachstum | Kontrolle der Endmikrostruktur |

Beherrschen Sie den Sinterprozess für die Materialien Ihres Labors.

Das Verständnis der vier Phasen des Sinterns ist entscheidend, um die exakten Materialeigenschaften – Dichte, Porosität und Festigkeit – zu erreichen, die für Ihre spezifische Anwendung erforderlich sind. Ob Sie eine maximale Verdichtung für strukturelle Integrität oder ein kontrolliertes poröses Netzwerk für die Filtration benötigen, eine präzise thermische Kontrolle ist unerlässlich.

KINTEK ist spezialisiert auf fortschrittliche Laboröfen und thermische Verarbeitungsanlagen und bietet die zuverlässigen, konsistenten Wärmebehandlungslösungen, auf die Labore für wiederholbare Ergebnisse angewiesen sind. Unsere Expertise in der Sintertechnologie kann Ihnen helfen, Ihren Prozess von der Bindemittelentfernung bis zum endgültigen Kornwachstum zu optimieren.

Kontaktieren Sie noch heute unsere Experten für thermische Verarbeitung, um zu besprechen, wie die Laborgeräte von KINTEK Ihre Sinterergebnisse verbessern und die Materialleistung steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Funkenplasmagesinterter Ofen SPS-Ofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen