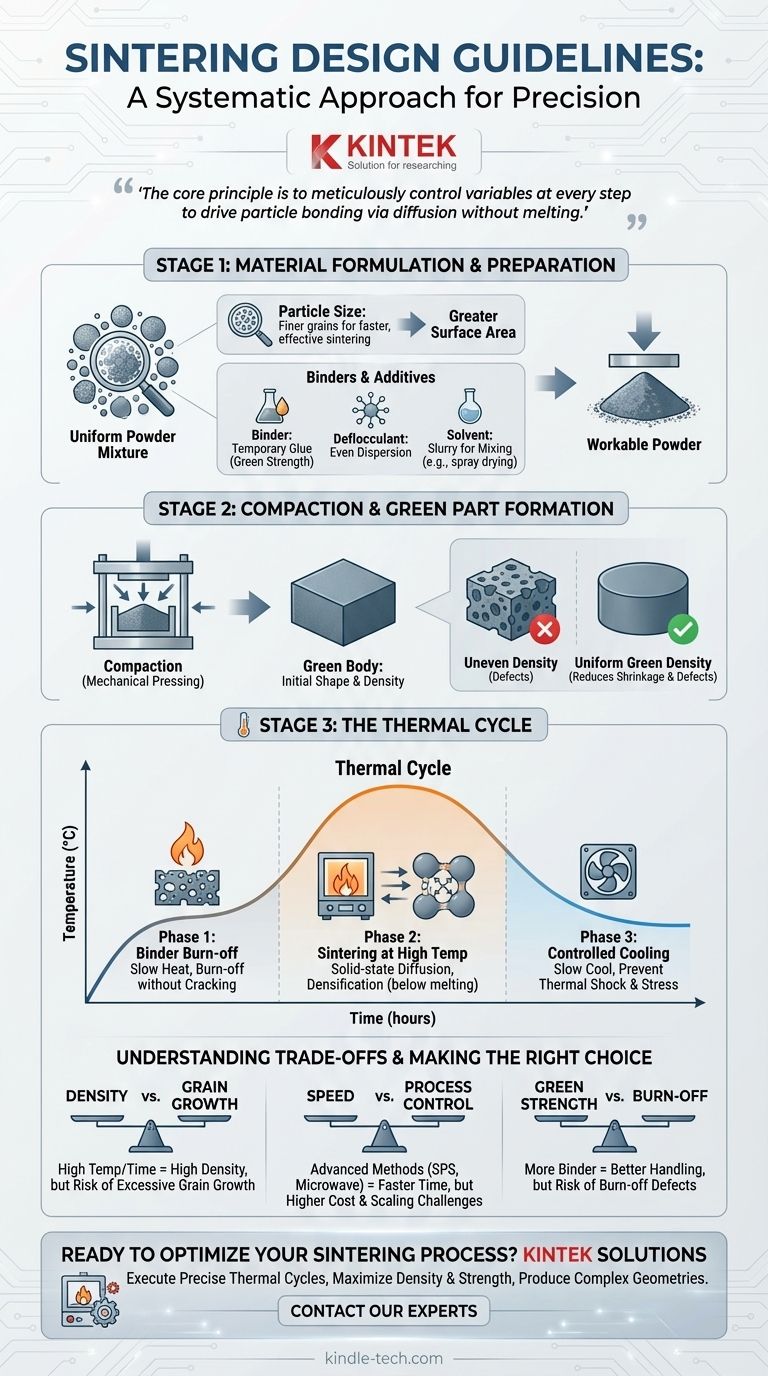

Ein effektives Sinterdesign ist keine einfache Checkliste, sondern ein systematischer Ansatz, der sich auf drei kritische Phasen konzentriert: die Formulierung der Rohmaterialien, die Formgebung des Ausgangsteils und die Durchführung eines präzisen thermischen Zyklus. Jede Phase beinhaltet wichtige Entscheidungen, die die Dichte, Festigkeit und strukturelle Integrität des Endprodukts direkt beeinflussen.

Das Kernprinzip des Sinterdesigns besteht darin, die Variablen in jedem Schritt – von den anfänglichen Pulvereigenschaften bis zur endgültigen Abkühlrate – sorgfältig zu kontrollieren, um die Partikelbindung durch Diffusion ohne Schmelzen des Materials zu fördern.

Phase 1: Materialformulierung und -vorbereitung

Die Grundlage jedes gesinterten Bauteils ist das Pulver, aus dem es hergestellt wird. Die hier getroffenen Entscheidungen bestimmen das Verhalten des Materials während des gesamten Prozesses.

Auswahl des Basispulvers

Das primäre Merkmal, das gestaltet werden muss, ist die Partikelgröße. Feinere Korngrößen fördern im Allgemeinen ein schnelleres und effektiveres Sintern, da sie eine größere Oberfläche bieten, die die treibende Kraft für die Diffusion ist, die Partikel miteinander verbindet.

Einbindung von Bindemitteln und Additiven

Reines Pulver behält oft seine Form nicht gut. Um eine verarbeitbare Mischung zu erzeugen, werden typischerweise mehrere Komponenten hinzugefügt:

- Bindemittel: Wirkt als temporärer Klebstoff, um dem Teil in seinem vorgesinterten ("Grün") Zustand Festigkeit zu verleihen.

- Deflokkulationsmittel: Hilft sicherzustellen, dass die Pulverpartikel gleichmäßig in der Mischung verteilt sind, um Klumpenbildung zu verhindern.

- Lösungsmittel (z. B. Wasser): Erzeugt eine Aufschlämmung, die leicht gemischt und verarbeitet werden kann, oft durch Methoden wie Sprühtrocknung, um ein gleichmäßiges, fließfähiges Pulver zum Pressen zu erzeugen.

Phase 2: Verdichtung und Grünkörperbildung

Diese Phase verleiht dem Bauteil seine anfängliche Form und Dichte. Ziel ist es, die Pulverpartikel vor dem Erhitzen so dicht wie möglich anzuordnen.

Der Zweck der Verdichtung

Die Verdichtung, typischerweise durch mechanisches Pressen in einer Form, erzeugt den "Grünkörper". Das Hauptziel ist es, den Partikel-zu-Partikel-Kontakt zu erhöhen und große Hohlräume zu eliminieren.

Erreichen einer gleichmäßigen Gründichte

Eine höhere und gleichmäßigere Gründichte ist ein kritisches Designziel. Sie reduziert das während des Sinterns erforderliche Schrumpfen, minimiert die Verarbeitungszeit und hilft, Defekte wie Verzug oder Risse im Endteil zu verhindern.

Phase 3: Der thermische Zyklus (Sintern)

Dies ist das Herzstück des Prozesses, bei dem der Grünkörper in eine feste, kohäsive Struktur umgewandelt wird. Der thermische Zyklus muss mit verschiedenen Phasen konzipiert werden.

Phase 1: Bindemittelentfernung

Bevor das eigentliche Sintern beginnt, wird das Teil langsam auf eine niedrige Temperatur erhitzt. Dieser entscheidende Schritt dient dazu, das Bindemittel und andere Additive zu entfernen, ohne interne Defekte zu erzeugen. Eine zu schnelle Entfernung des Bindemittels kann dazu führen, dass das Teil reißt.

Phase 2: Sintern bei hoher Temperatur

Die Temperatur wird auf einen Punkt unterhalb des Schmelzpunkts des Materials erhöht. Bei dieser Temperatur findet eine thermisch aktivierte Festkörperdiffusion statt. Atome bewegen sich über die Grenzen zwischen den Partikeln, bilden "Hälse", die wachsen und die Partikel miteinander verschmelzen, wodurch das Teil verdichtet wird.

Phase 3: Kontrollierte Abkühlung

Die letzte Phase ist das Abkühlen des Bauteils auf Raumtemperatur. Die Abkühlrate muss sorgfältig kontrolliert werden, um einen Thermoschock und die Entstehung innerer Spannungen zu verhindern, die die mechanischen Eigenschaften des Teils beeinträchtigen könnten.

Die Kompromisse verstehen

Effektives Design erfordert das Abwägen konkurrierender Faktoren. Es gibt keine einzelne "beste" Methode, sondern nur die am besten geeignete für eine gegebene Anwendung.

Dichte vs. Kornwachstum

Das Erreichen maximaler Dichte erfordert oft höhere Temperaturen oder längere Sinterzeiten. Diese Bedingungen können jedoch auch ein übermäßiges Kornwachstum verursachen, bei dem kleinere Körner zu größeren verschmelzen, was manchmal die Materialeigenschaften wie die Zähigkeit negativ beeinflussen kann.

Geschwindigkeit vs. Prozesskontrolle

Fortschrittliche Methoden wie Spark Plasma Sintering (SPS) oder Mikrowellensintern können die Verarbeitungszeit im Vergleich zur konventionellen Ofenerwärmung drastisch reduzieren. Der Kompromiss liegt oft in den Gerätekosten und der Skalierbarkeit für sehr große oder komplexe Teile.

Grünfestigkeit vs. Bindemittelentfernung

Die Verwendung eines höheren Bindemittelanteils kann das Grüngut robuster und einfacher zu handhaben machen. Dies erhöht jedoch die Menge an Material, die ausgebrannt werden muss, was das Risiko von Defekten erhöht, wenn die Bindemittelentfernungsphase nicht perfekt konzipiert und ausgeführt wird.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifischen Designentscheidungen sollten sich an dem primären Ziel für Ihr Bauteil orientieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Priorisieren Sie die Verwendung eines feinkörnigen Pulvers und optimieren Sie den Verdichtungsdruck, um die höchstmögliche Gründichte vor dem Erhitzen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Geometrien liegt: Achten Sie genau auf die Bindemittelauswahl und gestalten Sie einen langsamen, kontrollierten Bindemittelentfernungszyklus, um Risse und Verzug zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Kosten liegt: Konzentrieren Sie sich auf die Maximierung der Gründichte, um die notwendige Sinterzeit und -temperatur zu reduzieren, die wesentliche Treiber des Energieverbrauchs sind.

Indem Sie diese Phasen als eine Reihe miteinander verbundener Designentscheidungen verstehen, erhalten Sie präzise Kontrolle über die endgültigen Eigenschaften Ihres gesinterten Bauteils.

Zusammenfassungstabelle:

| Sinterdesign-Phase | Schwerpunkt des Designs | Primäres Ziel |

|---|---|---|

| Phase 1: Materialformulierung | Partikelgröße, Auswahl von Bindemittel/Additiven | Erstellung einer gleichmäßigen, verarbeitbaren Pulvermischung |

| Phase 2: Verdichtung | Druckanwendung, Gleichmäßigkeit der Gründichte | Erreichen eines hohen, gleichmäßigen Partikelkontakts im "Grünkörper" |

| Phase 3: Thermischer Zyklus | Präzise Temperaturkontrolle während Bindemittelentfernung, Sintern und Abkühlung | Förderung der Partikelbindung durch Diffusion für endgültige Dichte und Festigkeit |

Bereit, Ihren Sinterprozess zu optimieren?

Das Erreichen des perfekten Gleichgewichts von Dichte, Festigkeit und Geometrie für Ihre gesinterten Bauteile erfordert präzise Kontrolle und die richtige Ausrüstung. KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Verbrauchsmaterialien, die für die anspruchsvollen Anforderungen des Sinterns entwickelt wurden.

Wir bieten die Werkzeuge und das Fachwissen, um Ihnen zu helfen:

- Präzise thermische Zyklen durchzuführen für optimale Bindemittelentfernung und Partikeldiffusion.

- Dichte und Festigkeit zu maximieren mit Geräten, die eine gleichmäßige Erwärmung gewährleisten.

- Komplexe Geometrien zuverlässig zu produzieren durch Kontrolle jeder Phase des Prozesses.

Lassen Sie uns Ihre Sinterherausforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Warum müssen Grünteile, die im Binder-Jetting-Verfahren hergestellt werden, in einem Vakuum-Sinterofen behandelt werden?

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?