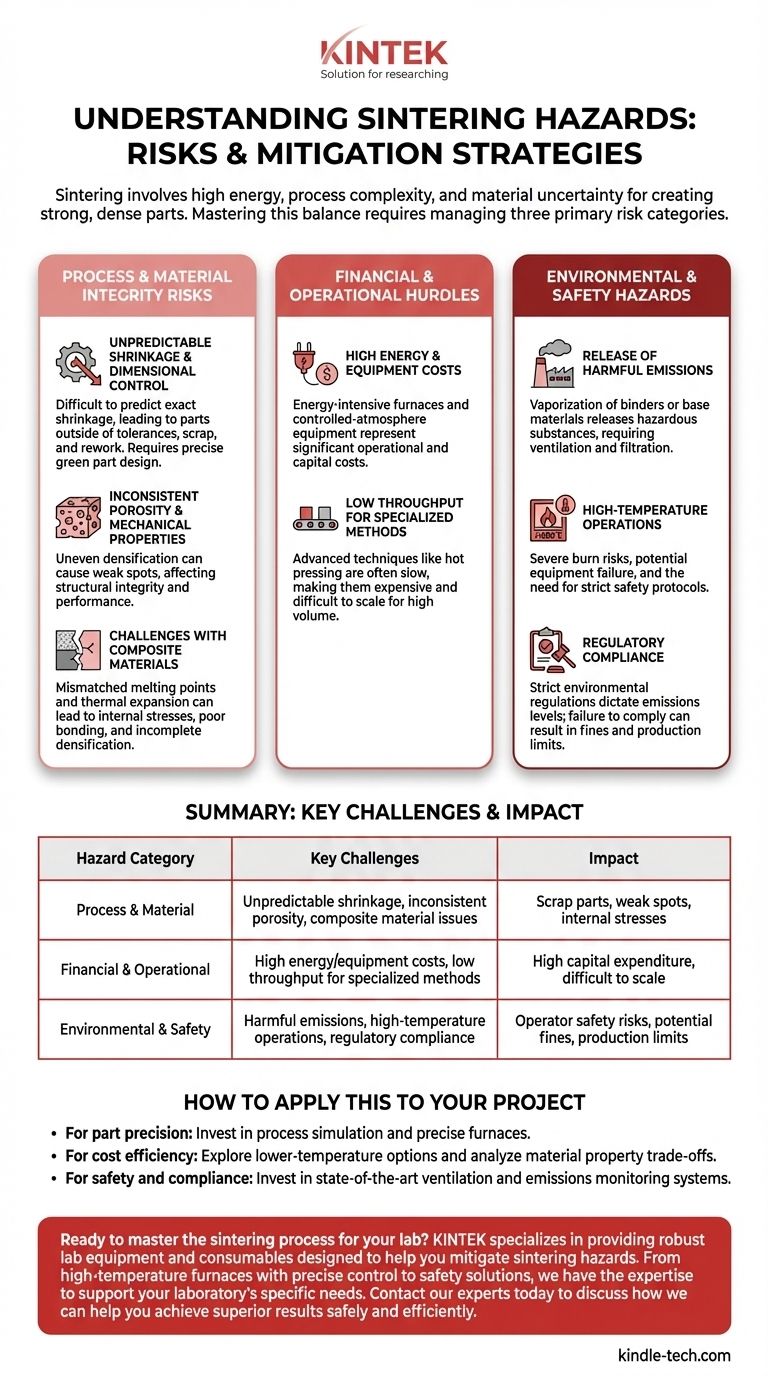

Die Gefahren des Sinterns lassen sich in drei Hauptkategorien einteilen: prozessbedingte Risiken, die die Qualität des Endteils beeinträchtigen, finanzielle Risiken, die mit hohen Energie- und Ausrüstungskosten verbunden sind, sowie Umwelt- oder Sicherheitsrisiken, die sich aus Hochtemperaturbetrieben ergeben. Eine erfolgreiche Implementierung des Sinterns erfordert ein klares Verständnis dafür, wie die Herausforderungen in jedem dieser Bereiche zu bewältigen sind.

Die zentrale Herausforderung beim Sintern besteht nicht nur darin, Gefahren zu vermeiden, sondern ein empfindliches Gleichgewicht zu meistern. Sie tauschen hohe Energiekosten, Prozesskomplexität und Materialunsicherheit gegen die einzigartige Fähigkeit ein, starke, dichte Teile mit überlegenen Eigenschaften herzustellen, die durch andere Methoden oft nicht erreichbar sind.

Risiken für Prozess- und Materialintegrität

Die unmittelbarsten Gefahren beim Sintern beziehen sich auf das Erreichen des gewünschten Ergebnisses. Der Prozess verändert die Struktur des Materials grundlegend, und die Kontrolle dieser Umwandlung ist eine erhebliche technische Herausforderung.

Unvorhersehbare Schrumpfung und Maßhaltigkeit

Während des Sinterns schließen sich die Lücken zwischen den Materialpartikeln, wenn sie verschmelzen, was dazu führt, dass sich das gesamte Teil zusammenzieht. Obwohl diese Verdichtung das Ziel ist, ist es schwierig, das genaue Ausmaß der Schrumpfung vorherzusagen.

Unerwartete Abweichungen können zu Teilen führen, die außerhalb der Maßtoleranzen liegen, was Ausschuss und Nacharbeit zur Folge hat. Dieser Faktor muss sorgfältig modelliert und bei der Konstruktion des ursprünglichen „Grünlings“ berücksichtigt werden.

Inkonsistente Porosität und mechanische Eigenschaften

Das Sintern wird eingesetzt, um die Porosität zu reduzieren, was wiederum die Festigkeit und Dichte erhöht. Es ist jedoch schwierig, eine perfekt gleichmäßige Porosität zu erreichen.

Wenn die Verdichtung ungleichmäßig erfolgt, können Schwachstellen oder innere Hohlräume zurückbleiben, die die strukturelle Integrität des Teils beeinträchtigen. Die Kontrolle der Endporosität ist entscheidend für Anwendungen, bei denen die mechanische Leistung nicht verhandelbar ist.

Herausforderungen bei Verbundwerkstoffen

Beim Sintern von Teilen aus mehreren Materialien (Verbundwerkstoffe) wird der Prozess weitaus komplexer. Verschiedene Materialien haben unterschiedliche Schmelzpunkte, Sintertemperaturen und Wärmeausdehnungskoeffizienten.

Diese Diskrepanz kann zu inneren Spannungen, schlechter Bindung zwischen den Materialien oder unvollständiger Verdichtung einer Komponente führen. Dies erfordert hochspezialisiertes Wissen und eine präzise Kontrolle über den Heizzyklus.

Finanzielle und betriebliche Hürden

Über die Materialwissenschaft hinaus stellt das Sintern erhebliche wirtschaftliche und logistische Herausforderungen dar, die die Tragfähigkeit eines Projekts beeinflussen können.

Hohe Energie- und Ausrüstungskosten

Das Sintern ist ein energieintensiver Prozess. Die Öfen, die erforderlich sind, um die notwendigen hohen Temperaturen zu erreichen und zu halten, verbrauchen eine erhebliche Menge an Energie, was zu hohen Betriebskosten führt.

Darüber hinaus können die anfänglichen Investitionen in Hochtemperaturofen und Anlagen für kontrollierte Atmosphären erheblich sein und stellen eine bedeutende Kapitalaufwendung dar.

Geringer Durchsatz bei Spezialverfahren

Obwohl das Sintern generell Betriebskosten verursacht, verschärfen bestimmte fortschrittliche Verfahren wie das Warmpressen das Problem. Diese Techniken bieten überlegene Materialeigenschaften, sind aber oft langsam und verarbeiten Teile einzeln oder in kleinen Chargen.

Diese geringe Produktivität macht sie teuer und schwer für die Massenproduktion skalierbar, was ihre Verwendung auf hochwertige Spezialkomponenten beschränkt.

Umwelt- und Sicherheitsgefahren

Die hohen Temperaturen und die beteiligten Materialien beim Sintern bergen direkte Risiken für Personal und Umwelt.

Freisetzung schädlicher Emissionen

Das Erhitzen von Pulvermaterialien kann zur Freisetzung schädlicher Substanzen führen. Dazu kann die Verdampfung von Bindemitteln oder Schmiermitteln gehören, die zur Formung des Grünlings verwendet wurden, oder sogar Elemente aus dem Basismaterial selbst.

Diese Emissionen können für die Bediener gesundheitsschädlich sein und erfordern eine robuste Belüftungs-, Filtrations- und Atmosphärenkontrollanlage.

Hochtemperaturbetrieb

Der Betrieb von Anlagen bei Temperaturen, die oft 1000 °C (1832 °F) überschreiten, birgt ein inhärentes Sicherheitsrisiko. Dazu gehören die Gefahr schwerer Verbrennungen für das Personal, das Potenzial für katastrophales Geräteversagen und die Notwendigkeit strenger, gut durchgesetzter Sicherheitsprotokolle.

Einhaltung gesetzlicher Vorschriften

Aufgrund des Potenzials für schädliche Emissionen unterliegen Sintervorgänge häufig strengen Umweltauflagen. Diese behördlichen Normen legen akzeptable Emissionswerte fest und können teure Überwachungs- und Abhilfemaßnahmen erfordern.

Die Nichteinhaltung kann zu Geldstrafen führen und sogar eine Reduzierung der Produktionsraten erzwingen, was sich direkt auf die Betriebsleistung auswirkt.

Wie Sie dies auf Ihr Projekt anwenden

Ihr Ansatz zur Minderung dieser Gefahren hängt vollständig von Ihrem Hauptziel für die Komponente ab, die Sie herstellen.

- Wenn Ihr Hauptaugenmerk auf der Teilepräzision liegt: Sie müssen stark in Prozesssimulation investieren, um die Schrumpfung genau vorherzusagen, und fortschrittliche Öfen mit präziser Temperaturkontrolle einsetzen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz liegt: Erwägen Sie Sinteroptionen bei niedrigeren Temperaturen oder schnellere Zykluszeiten und analysieren Sie sorgfältig den Kompromiss bei den endgültigen Materialeigenschaften.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Compliance liegt: Ihre erste Investition sollte in hochmoderne Belüftungs-, Atmosphärenkontroll- und kontinuierliche Emissionsüberwachungssysteme fließen.

Indem Sie diese Gefahren nicht als Hindernisse, sondern als zu kontrollierende technische Variablen betrachten, können Sie die Leistungsfähigkeit des Sinterprozesses effektiv nutzen.

Zusammenfassungstabelle:

| Gefahrenkategorie | Wesentliche Herausforderungen | Auswirkung |

|---|---|---|

| Prozess & Material | Unvorhersehbare Schrumpfung, inkonsistente Porosität, Probleme mit Verbundwerkstoffen | Ausschussteile, Schwachstellen, innere Spannungen |

| Finanziell & Betrieblich | Hohe Energie-/Ausrüstungskosten, geringer Durchsatz bei Spezialverfahren | Hohe Investitionskosten, schwer skalierbar |

| Umwelt & Sicherheit | Schädliche Emissionen, Hochtemperaturbetrieb, Einhaltung von Vorschriften | Sicherheitsrisiken für Bediener, mögliche Bußgelder, Produktionsbeschränkungen |

Bereit, den Sinterprozess für Ihr Labor zu meistern? KINTEK ist spezialisiert auf die Bereitstellung robuster Laborausrüstung und Verbrauchsmaterialien, die Ihnen helfen, Sintergefahren zu mindern. Von Hochtemperaturofen mit präziser Steuerung bis hin zu Sicherheitslösungen für das Emissionsmanagement – wir verfügen über die Expertise, um die spezifischen Anforderungen Ihres Labors zu unterstützen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, überlegene Ergebnisse sicher und effizient zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung

- Kann Aluminium gesintert werden? Überwindung der Oxidschicht für komplexe, leichte Bauteile

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur