Im Kern zeichnet sich Aluminiumoxid durch seine außergewöhnliche Stabilität unter extremer thermischer Belastung aus. Diese fortschrittliche Keramik behält ihre strukturelle und chemische Integrität bei Temperaturen, die weit über den Grenzen der meisten Metalle und Polymere liegen. Sie kann in Luft kontinuierlich bei Temperaturen bis zu 1650 °C (2900 °F) betrieben werden, behält bei glühenden 1000 °C die Hälfte ihrer Festigkeit bei Raumtemperatur und weist eine hervorragende Beständigkeit gegen chemische Angriffe und physikalischen Verschleiß auf.

Der wahre Wert von Aluminiumoxid in Hochtemperaturanwendungen liegt nicht nur in seinem hohen Schmelzpunkt, sondern in seiner einzigartigen Kombination aus thermischer Stabilität, mechanischem Festigkeitserhalt und chemischer Inertheit. Seine ultimative Leistung ist jedoch kein einzelner Wert; sie wird direkt durch die Reinheit und die Herstellungsform des Materials bestimmt.

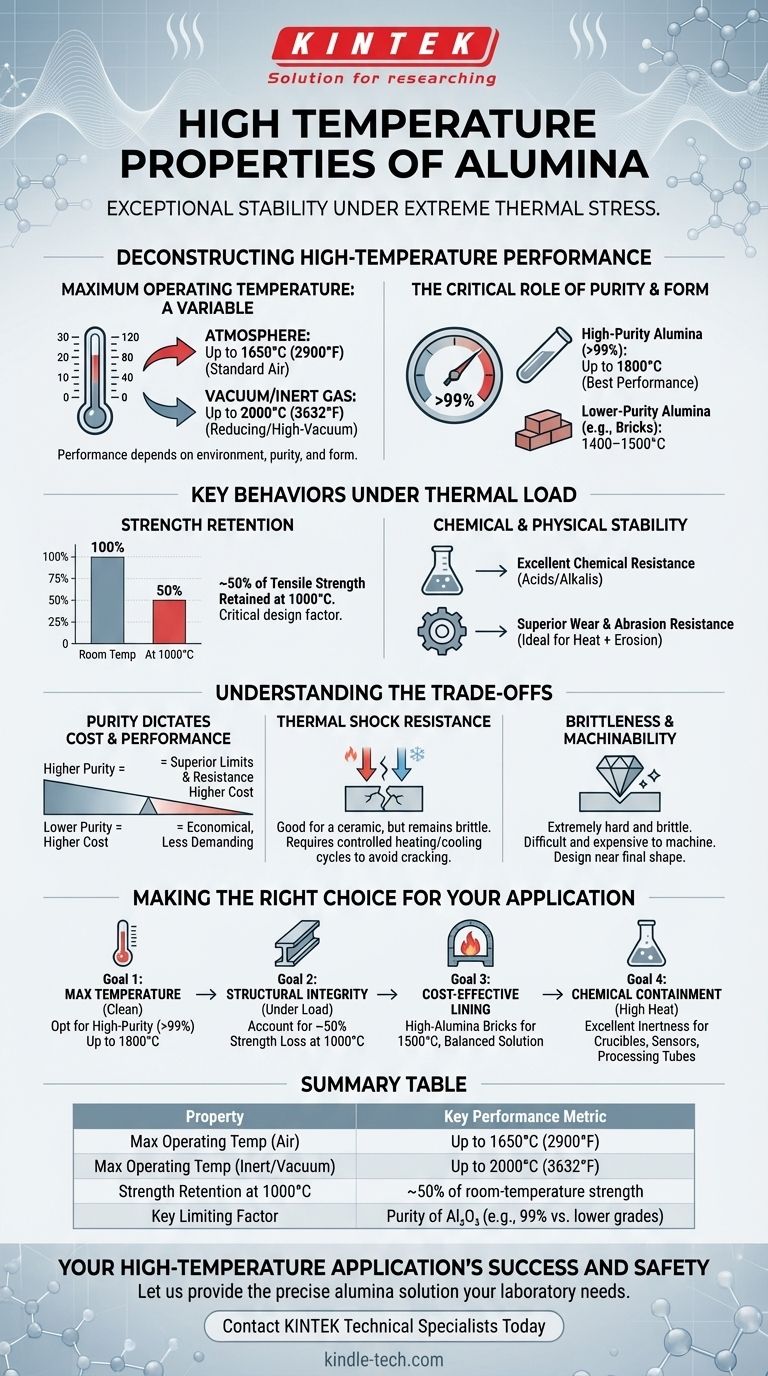

Die Hochtemperaturleistung von Aluminiumoxid im Detail

Um Aluminiumoxid richtig bewerten zu können, müssen Sie über eine einzelne Temperaturangabe hinausblicken und verstehen, wie sich seine Schlüsseleigenschaften unter thermischer Belastung verhalten.

Maximale Betriebstemperatur: Eine Variable, keine Konstante

Die maximale Temperatur, der Aluminiumoxid standhalten kann, hängt stark von seiner Umgebung, Reinheit und Form ab.

- Atmosphäre: In einer Standard-Luftatmosphäre sind Aluminiumoxidkomponenten bis zu etwa 1650 °C (2900 °F) stabil.

- Vakuum/Inertgas: In einer reduzierenden, inerten oder Hochvakuumbedingung ermöglicht der Sauerstoffmangel noch höhere Betriebstemperaturen von bis zu 2000 °C (3632 °F) für hochreine Qualitäten.

Die entscheidende Rolle von Reinheit und Form

Nicht jedes Aluminiumoxid ist gleich. Der Prozentsatz an Aluminiumoxid (Al₂O₃) wirkt sich direkt auf seine thermischen Grenzen aus.

- Hochreines Aluminiumoxid (>99%): Komponenten wie Rohre aus 99,6%igem Aluminiumoxid können Temperaturen bis zu 1800 °C standhalten. Diese Güteklasse bietet die beste Leistung.

- Aluminiumoxid geringerer Reinheit: Formen wie „Hochtonerde-Steine“, die in Ofenauskleidungen verwendet werden, haben typischerweise eine niedrigere maximale Betriebstemperatur, im Allgemeinen im Bereich von 1400–1500 °C.

Festigkeitserhalt unter thermischer Belastung

Die Festigkeit eines Materials bei seiner Betriebstemperatur ist ein kritischer Designfaktor. Aluminiumoxid schneidet zwar hervorragend ab, ist aber nicht immun gegen thermische Schwächung.

Bei 1000 °C behalten Komponenten aus Aluminiumoxid etwa 50 % ihrer Zugfestigkeit bei Raumtemperatur. Ingenieure müssen diesen Festigkeitsabfall berücksichtigen, wenn sie strukturelle oder tragende Teile für Hochtemperaturanwendungen konstruieren.

Chemische und physikalische Stabilität

Die Nützlichkeit von Aluminiumoxid wird durch seine Fähigkeit zementiert, Degradation durch andere Quellen als nur durch Hitze zu widerstehen.

Es behält auch bei hohen Temperaturen eine ausgezeichnete chemische Beständigkeit gegenüber Säuren und Laugen. Darüber hinaus verleiht ihm seine inhärente Härte eine überlegene Verschleiß- und Abriebfestigkeit, was es ideal für Komponenten macht, die sowohl Hitze als auch physischer Erosion ausgesetzt sind.

Die Abwägungen verstehen

Die Auswahl von Aluminiumoxid erfordert eine objektive Betrachtung seiner Grenzen und der Beziehung zwischen Kosten und Leistung.

Reinheit bestimmt Leistung und Kosten

Es besteht ein direkter und unvermeidbarer Zusammenhang zwischen der Reinheit von Aluminiumoxid, seinen Leistungsfähigkeiten und seinem Preis. Höherreine Qualitäten (99 % und mehr) bieten überlegene Temperaturgrenzen und chemische Beständigkeit, sind aber mit deutlich höheren Kosten verbunden. Qualitäten geringerer Reinheit bieten eine wirtschaftlichere Lösung für weniger anspruchsvolle Anwendungen.

Thermischer Schockwiderstand

Obwohl Aluminiumoxid eine gute thermische Schockbeständigkeit für eine Keramik aufweist, bleibt es ein sprödes Material. Schnelle und ungleichmäßige Temperaturänderungen können innere Spannungen hervorrufen, die zu Rissen und katastrophalem Versagen führen. Jedes Design, das Aluminiumoxid verwendet, muss kontrollierte Heiz- und Kühlzyklen beinhalten, um dieses Risiko zu mindern.

Sprödigkeit und Bearbeitbarkeit

Aluminiumoxid ist ein extrem hartes und sprödes Material. Dies macht es schwierig und teuer, es nach dem Brennen in komplexe Formen zu bearbeiten. Teile sollten so konstruiert werden, dass sie so nah wie möglich an ihrer endgültigen Form hergestellt werden, um kostspielige Nachbearbeitungen wie Diamantschleifen zu vermeiden.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel bestimmt, welche Güte und Form von Aluminiumoxid die richtige Wahl für Ihr Projekt ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperatur in einer sauberen Umgebung liegt: Wählen Sie hochreine (>99%) Aluminiumoxidkomponenten, die zuverlässig bis 1800 °C betrieben werden können.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität unter Last liegt: Gestalten Sie Ihr System unter Berücksichtigung, dass Aluminiumoxid etwa die Hälfte seiner Zugfestigkeit verloren hat, wenn es 1000 °C erreicht.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Ofenauskleidung liegt: Hochtonerde-Steine bieten eine ausgewogene Lösung und bieten eine gute thermische Beständigkeit bis 1500 °C ohne die Kosten für ultrareine Formen.

- Wenn Ihr Hauptaugenmerk auf chemischer Eindämmung bei hoher Hitze liegt: Die ausgezeichnete chemische Inertheit von Aluminiumoxid macht es zu einer überlegenen Wahl für Tiegel, Sensoren und Prozessrohre in reaktiven Atmosphären.

Indem Sie den direkten Zusammenhang zwischen der Reinheit, Form und Leistung von Aluminiumoxid verstehen, können Sie zuversichtlich die präzise Güte für Ihre Hochtemperaturanforderung auswählen.

Zusammenfassungstabelle:

| Eigenschaft | Wichtige Leistungskennzahl |

|---|---|

| Max. Betriebstemp. (Luft) | Bis zu 1650 °C (2900 °F) |

| Max. Betriebstemp. (Inert/Vakuum) | Bis zu 2000 °C (3632 °F) |

| Festigkeitserhalt bei 1000 °C | ~50 % der Festigkeit bei Raumtemperatur |

| Wesentlicher begrenzender Faktor | Reinheit des Al₂O₃ (z. B. 99 % vs. niedrigere Qualitäten) |

Die Auswahl der richtigen Aluminiumoxid-Güte ist entscheidend für den Erfolg und die Sicherheit Ihrer Hochtemperaturanwendung. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Aluminiumoxidkomponenten wie Rohre, Tiegel und Ofenauskleidungen. Unsere Experten können Ihnen helfen, die Abwägungen zwischen Reinheit, Leistung und Kosten zu navigieren, um sicherzustellen, dass Sie ein Material erhalten, das Zuverlässigkeit unter extremen thermischen Belastungen bietet.

Lassen Sie uns die präzise Aluminiumoxid-Lösung liefern, die Ihr Labor benötigt.

Kontaktieren Sie noch heute unsere technischen Spezialisten, um Ihre Anforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-verschleißfeste Aluminiumoxid-Al2O3-Platte für technische fortschrittliche Fein keramiken

- Technische Keramik Aluminiumoxid-Stab (Al2O3) Isoliert für industrielle Anwendungen

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

- Hochreines Aluminiumoxid-Granulatpulver für fortschrittliche technische Fein keramiken

- Sonderform-Keramikplatten aus Aluminiumoxid-Zirkonoxid nach Maß für die Verarbeitung von fortschrittlicher Fein-Keramik

Andere fragen auch

- Ist Keramik temperaturempfindlich? Beherrschen Sie den Thermoschock für Spitzenleistungen

- Wie reduziert man die Porosität in Aluminiumoxid? Pulver & Sintern meistern für maximale Dichte

- Was ist die stärkste Keramik? Siliziumkarbid führt bei Härte und thermischer Festigkeit

- Nimmt Siliziumkarbid Wasser auf? Entdecken Sie seine inhärente Feuchtigkeitsbeständigkeit für anspruchsvolle Anwendungen

- Warum Keramiken hohen Temperaturen standhalten können? Entdecken Sie die Geheimnisse der Atomstruktur

- Sind Kronen aus Keramik? Ein Leitfaden für das beste Material für Ihr Lächeln

- Was ist der größte Nachteil von Keramiken? Die kritische Herausforderung der Sprödigkeit

- Was ist härter: Siliziumkarbid oder Wolframkarbid? Entdecken Sie den Schlüssel zur Materialauswahl