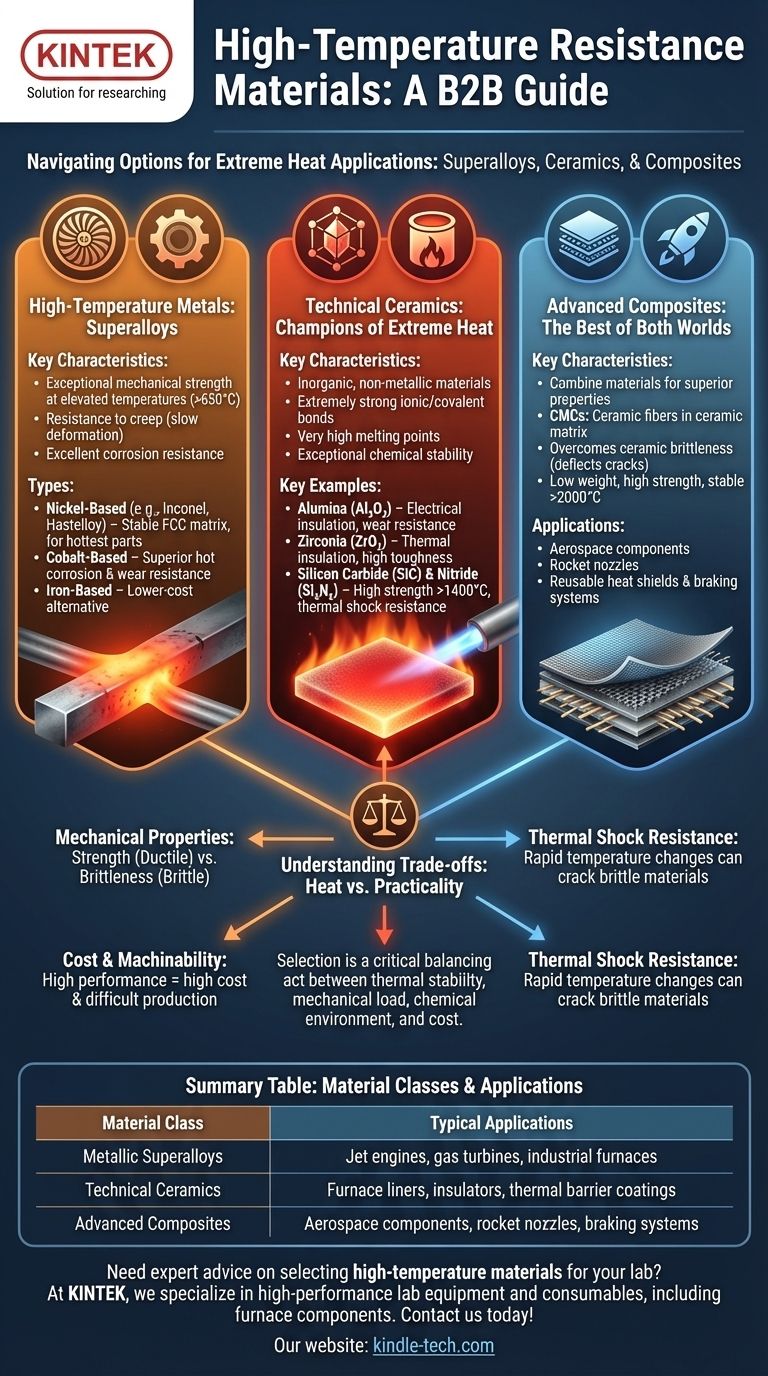

Für Hochtemperaturanwendungen sind die gebräuchlichsten Materialien metallische Superlegierungen, technische Keramiken und fortschrittliche Verbundwerkstoffe. Diese Materialklassen sind speziell dafür entwickelt, ihre strukturelle Integrität, mechanische Festigkeit und chemische Beständigkeit bei Temperaturen zu bewahren, bei denen herkömmliche Stähle und Polymere versagen würden.

Die Auswahl eines Hochtemperaturmaterials hängt nie von einer einzelnen Metrik wie dem Schmelzpunkt ab. Es ist ein kritisches Abwägen zwischen thermischer Stabilität, mechanischer Belastung, chemischer Umgebung und Herstellungskosten. Die optimale Wahl wird immer von den spezifischen Anforderungen der Anwendung bestimmt.

Hochtemperaturmetalle: Superlegierungen

Superlegierungen sind metallische Legierungen, die entwickelt wurden, um außergewöhnliche mechanische Festigkeit, Kriechbeständigkeit (langsame Verformung unter Belastung) und Korrosionsbeständigkeit bei erhöhten Temperaturen, oft über 650 °C (1200 °F), zu bewahren.

Was definiert eine Superlegierung?

Im Gegensatz zu Standardmetallen, die bei Hitze schnell erweichen, besitzen Superlegierungen eine hochstabile Kristallstruktur. Dies ermöglicht es ihnen, zuverlässig unter erheblicher mechanischer Belastung nahe ihrer Schmelzpunkte zu funktionieren.

Nickelbasierte Superlegierungen

Dies sind die gebräuchlichsten Typen, wobei Inconel und Hastelloy bekannte Handelsnamen sind. Ihre Hochtemperaturfestigkeit leitet sich von einer stabilen kubisch-flächenzentrierten Matrix ab, was sie für die heißesten Bereiche von Strahltriebwerken und Gasturbinen unverzichtbar macht.

Kobalt- und Eisenbasierte Superlegierungen

Kobaltbasierte Superlegierungen bieten eine überlegene Heißkorrosions- und Verschleißbeständigkeit und werden oft in Industrieturbinen eingesetzt. Eisenbasierte Superlegierungen stellen eine kostengünstigere Alternative für weniger anspruchsvolle Anwendungen dar, die dennoch eine Leistung über der von Edelstählen erfordern.

Technische Keramiken: Meister extremer Hitze

Technische oder Ingenieurkeramiken sind anorganische, nichtmetallische Materialien, die für spezifische funktionale Anforderungen verarbeitet werden, einschließlich extremer Temperatur- und Chemikalienbeständigkeit.

Die Kraft starker atomarer Bindungen

Keramiken wie Aluminiumoxid, Zirkonoxid und Siliziumkarbid haben extrem starke ionische und kovalente Bindungen. Diese Bindungen erfordern immense Energie, um gebrochen zu werden, was sich direkt in sehr hohen Schmelzpunkten und außergewöhnlicher chemischer Stabilität bei Temperaturen niederschlägt, die die Grenzen jedes Metalls weit überschreiten.

Wichtige Beispiele und Eigenschaften

- Aluminiumoxid (Al₂O₃): Eine weit verbreitete und kostengünstige Keramik, geschätzt für ihre Hochtemperatur-Elektroisolation und Verschleißfestigkeit.

- Zirkonoxid (ZrO₂): Bietet eine ausgezeichnete Wärmedämmung und eine relativ hohe Bruchzähigkeit für eine Keramik, oft in Wärmedämmschichten auf Turbinenschaufeln verwendet.

- Siliziumkarbid (SiC) & Siliziumnitrid (Si₃N₄): Diese behalten eine sehr hohe Festigkeit bei extremen Temperaturen (über 1400 °C) und zeigen eine ausgezeichnete Thermoschockbeständigkeit. Sie werden in Ofenkomponenten, Lagern und Automobilteilen eingesetzt.

Fortschrittliche Verbundwerkstoffe: Das Beste aus beiden Welten

Verbundwerkstoffe kombinieren zwei oder mehr unterschiedliche Materialien, um ein neues Material mit überlegenen Eigenschaften zu schaffen. Für den Hochtemperatureinsatz stehen Keramikmatrix-Verbundwerkstoffe (CMCs) und Kohlenstoff-Kohlenstoff-Verbundwerkstoffe an vorderster Front.

Überwindung der Sprödigkeit von Keramiken

Die primäre Schwäche monolithischer Keramiken ist ihre Sprödigkeit. Keramikmatrix-Verbundwerkstoffe (CMCs) betten Keramikfasern (wie Siliziumkarbid) in eine Keramikmatrix ein. Diese Struktur lenkt Risse ab und bietet eine Zähigkeit und Schadensstoleranz, die monolithische Keramiken nicht erreichen können.

Voranbringen der Luft- und Raumfahrtgrenzen

Materialien wie Kohlenstoff-Kohlenstoff (C/C) und SiC-SiC-Verbundwerkstoffe bieten geringes Gewicht, hohe Festigkeit und Stabilität bei Temperaturen über 2000 °C. Sie sind unerlässlich für Anwendungen wie Raketendüsen, wiederverwendbare Hitzeschilde für Raumfahrzeuge und Hochleistungsbremssysteme.

Die Kompromisse verstehen: Hitze vs. Praktikabilität

Die Auswahl eines Hochtemperaturmaterials erfordert das Navigieren durch eine komplexe Reihe von Kompromissen. Das ideale "hitzebeständige" Material existiert selten isoliert von seinen praktischen Einschränkungen.

Mechanische Eigenschaften: Festigkeit vs. Sprödigkeit

Superlegierungen sind duktil; sie biegen sich, bevor sie brechen, was eine Sicherheitsmarge bietet. Keramiken sind unter Druck extrem stark, aber spröde und können unter Zug oder Stoß ohne Vorwarnung katastrophal versagen.

Kosten und Bearbeitbarkeit

Hochleistungsmaterialien sind mit hohen Kosten verbunden. Superlegierungen und technische Keramiken sind teuer in der Herstellung und notorisch schwer zu bearbeiten, was spezialisierte Werkzeuge und Prozesse erfordert, die die Herstellungskosten erheblich erhöhen.

Thermoschockbeständigkeit

Schnelle Temperaturänderungen können interne Spannungen erzeugen, die spröde Materialien reißen lassen. Während einige Keramiken wie Siliziumnitrid dafür entwickelt wurden, bleibt Thermoschock ein wichtiger Ausfallmodus für viele Keramikkomponenten, ein Problem, das bei duktilen Superlegierungen weniger schwerwiegend ist.

Auswahl des richtigen Materials für Ihre Anwendung

Ihre Wahl muss sich an einer klaren Hierarchie der betrieblichen Anforderungen Ihres Projekts orientieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit und Duktilität unter 1200 °C liegt: Nickel- oder kobaltbasierte Superlegierungen sind der Industriestandard für rotierende und strukturelle Teile.

- Wenn Ihr Hauptaugenmerk auf extremer Temperaturstabilität (>1400 °C) bei geringer mechanischer Belastung liegt: Technische Keramiken wie Aluminiumoxid oder Zirkonoxid eignen sich hervorragend für Isolatoren, Ofenauskleidungen und chemische Tiegel.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturfestigkeit UND Bruchzähigkeit liegt: Keramikmatrix-Verbundwerkstoffe (CMCs) sind die erste Wahl für modernste Luft- und Raumfahrtanwendungen, bei denen ein Versagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für moderate Hitze- und Korrosionsbeständigkeit liegt: Hochfeste Edelstähle oder eisenbasierte Superlegierungen bieten einen praktischen Kompromiss.

Das Verständnis dieser Materialklassen und ihrer inhärenten Kompromisse ist der Schlüssel zu einem erfolgreichen Hochtemperaturdesign.

Zusammenfassungstabelle:

| Materialklasse | Hauptmerkmale | Typische Anwendungen |

|---|---|---|

| Metallische Superlegierungen | Hohe Festigkeit, Kriechbeständigkeit, duktil | Strahltriebwerke, Gasturbinen, Industrieöfen |

| Technische Keramiken | Extreme Hitzebeständigkeit, chemische Stabilität, spröde | Ofenauskleidungen, Isolatoren, Wärmedämmschichten |

| Fortschrittliche Verbundwerkstoffe | Hohes Festigkeits-Gewichts-Verhältnis, thermische Stabilität, zäh | Luft- und Raumfahrtkomponenten, Raketendüsen, Bremssysteme |

Benötigen Sie fachkundige Beratung bei der Auswahl von Hochtemperaturmaterialien für Ihr Labor?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich Ofenkomponenten aus fortschrittlichen Keramiken und Superlegierungen. Unsere Experten helfen Ihnen gerne bei der Auswahl der richtigen Materialien, um die Effizienz und Sicherheit Ihres Labors zu verbessern.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen an Hochtemperaturanwendungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-verschleißfeste Aluminiumoxid-Al2O3-Platte für technische fortschrittliche Fein keramiken

- Leitfähige Bornitrid-BN-Keramiken-Verbundwerkstoffe für fortschrittliche Anwendungen

- Thermisch verdampfter Wolframdraht für Hochtemperaturanwendungen

- Kundenspezifische PTFE Teflon Teile Hersteller F4 Erlenmeyerkolben Dreieckskolben 50 100 250ml

- Sonderform-Keramikplatten aus Aluminiumoxid-Zirkonoxid nach Maß für die Verarbeitung von fortschrittlicher Fein-Keramik

Andere fragen auch

- Wie werden mechanische Eigenschaften durch Sintern beeinflusst? Meistern Sie die Kompromisse für stärkere Materialien

- Warum müssen für die WGS-Gasanalyse Kühlfallen und Trockenrohre konfiguriert werden? Schützen Sie Ihr Mikro-GC vor Feuchtigkeitsschäden.

- Wie beeinflusst die Temperatur die Biomassepyrolyse? Meistern Sie den Schlüssel zu Bio-Kohle-, Bio-Öl- und Synthesegaserträgen

- Was ist das Prinzip der Dünnschichtherstellung? Beherrschen Sie den Materialtransfer für präzise Beschichtungen

- Was ist die Funktion von Sinterglas? Präzisionsfiltration und Gasdispersion für Labore

- Was erhöht die Zugfestigkeit? Schlüsselmethoden zur Verbesserung der Materialfestigkeit und -leistung

- Wie effizient ist eine Pyrolyseanlage? Maximieren Sie Ihre Umwandlung von Abfall in Energie

- Was sind die vier Schritte des Wärmebehandlungsprozesses? Meistern Sie die 3 Kernphasen für überragende Ergebnisse