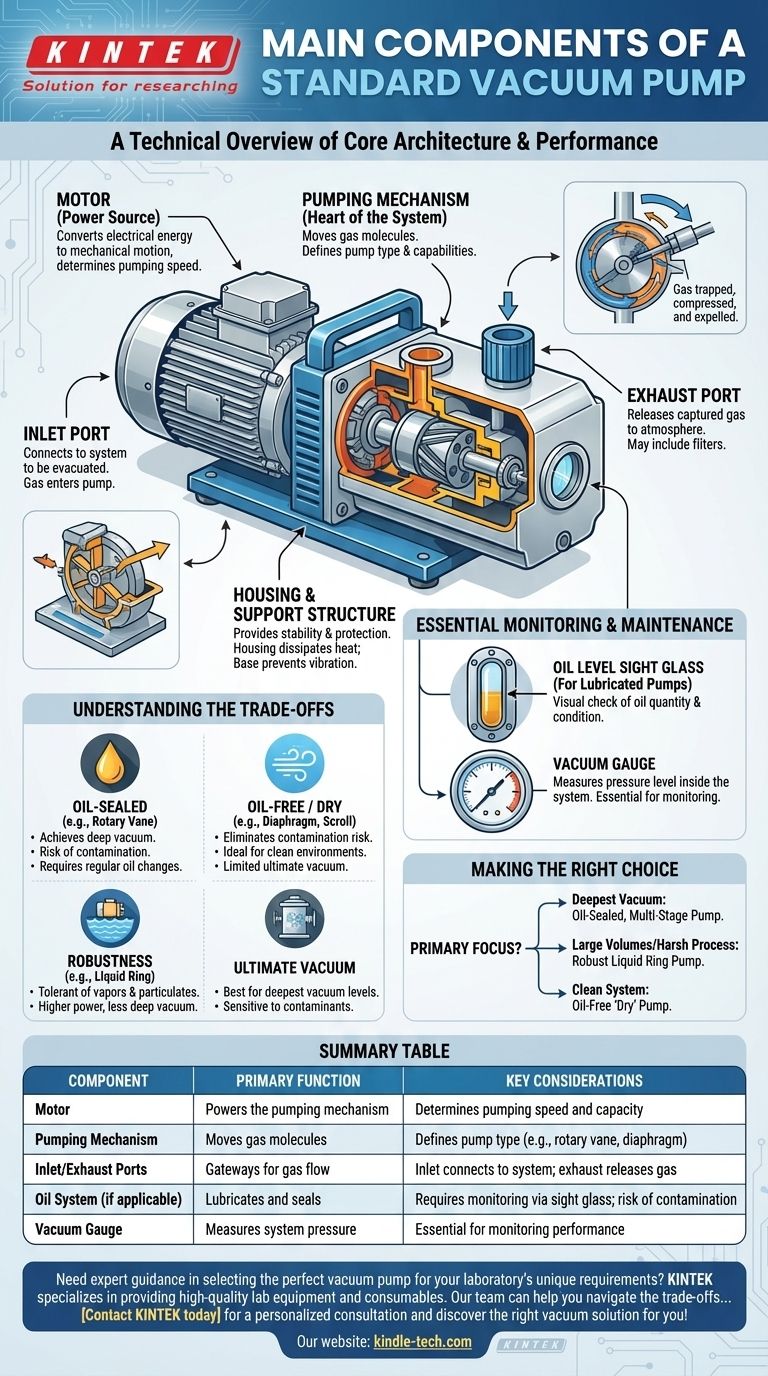

Im Kern ist eine Standard-Vakuumpumpe ein System, das darauf ausgelegt ist, Gasmoleküle aus einem abgedichteten Raum zu entfernen. Ihre Hauptkomponenten bestehen aus einem elektrischen Motor, der einen Pumpmechanismus (oder Kompressor) antreibt, einem Einlassanschluss zur Verbindung mit dem zu evakuierenden System und einem Auslassanschluss, um das eingefangene Gas in die Atmosphäre abzugeben. Diese werden von einem Gehäuse, einer Basis für Stabilität und oft einem Griff für die Tragbarkeit unterstützt.

Obwohl spezifische Designs variieren, arbeitet jede Vakuumpumpe nach dem gleichen Prinzip: ein angetriebener Mechanismus, der Gas an einem Niederdruckeinlass einfängt und es an einem Hochdruckauslass ausstößt. Das Verständnis der Funktion jeder Kernkomponente ist der Schlüssel zum effektiven Betrieb der Pumpe und zur Auswahl des richtigen Werkzeugs für die jeweilige Aufgabe.

Die Kernarchitektur einer Vakuumpumpe

Jede Vakuumpumpe, unabhängig von ihrer spezifischen Technologie, ist um einige grundlegende Komponenten herum aufgebaut, die zusammenwirken, um ein Druckgefälle zu erzeugen.

Der Motor: Die Energiequelle

Der Motor ist das Herzstück der Pumpe. Er wandelt elektrische Energie in die mechanische Bewegung um, die zum Antrieb des Pumpmechanismus erforderlich ist. Die Größe und Leistung des Motors stehen in direktem Zusammenhang mit der Kapazität der Pumpe oder ihrer Sauggeschwindigkeit.

Der Pumpmechanismus: Das Herzstück des Systems

Dies ist die Komponente, die die eigentliche Arbeit des Bewegens von Gasmolekülen verrichtet. Sie ist oft in einem „Pumpenkopf“ oder einer Kompressoreinheit untergebracht. Das Design dieses Mechanismus definiert den Pumpentyp und seine Fähigkeiten.

Bei vielen Standardpumpen, wie einer Drehschieberpumpe, beinhaltet dies einen exzentrischen Rotor mit Gleitschiebern in einer Kammer. Wenn sich der Rotor dreht, erzeugt er sich ausdehnende Taschen am Einlass, um Gas einzufangen, komprimiert dieses Gas dann und drückt es zum Auslass hinaus. Der Rotor ist oft das einzige größere bewegliche Teil.

Einlass- und Auslassanschlüsse: Die Tore für Gas

Der Einlassanschluss ist der Verbindungspunkt für das System, das Sie evakuieren müssen. Hier tritt Gas aus Ihrer Kammer oder Ihrem Behälter in die Pumpe ein.

Der Auslassanschluss ist der Ort, an dem das eingefangene und komprimierte Gas freigesetzt wird, typischerweise in die Umgebungsluft. Dieser Anschluss kann auch Filter enthalten, um Ölnebel bei geschmierten Pumpen aufzufangen.

Das Gehäuse und die Stützstruktur

Diese Komponenten sorgen für physische Stabilität und Schutz. Eine Stützbasis verhindert, dass die Pumpe während des Betriebs vibriert oder sich bewegt, während ein starres Gehäuse die internen Komponenten schützt und zur Wärmeableitung beiträgt.

Wesentliche Überwachungs- und Wartungskomponenten

Neben der Kernarchitektur sind mehrere weitere Teile für den ordnungsgemäßen Betrieb und die Langlebigkeit entscheidend, insbesondere bei gängigen ölgedichteten Pumpen.

Das Ölsystem (für geschmierte Pumpen)

Viele Hochvakuumpumpen verwenden ein spezielles Öl, um Dichtungen zu erzeugen, bewegliche Teile zu schmieren und Gasmoleküle einzufangen. Ein Ölstandschauglas ist ein transparentes Fenster, das es Ihnen ermöglicht, die Menge und den Zustand des Öls visuell zu überprüfen, was für die Pumpengesundheit entscheidend ist.

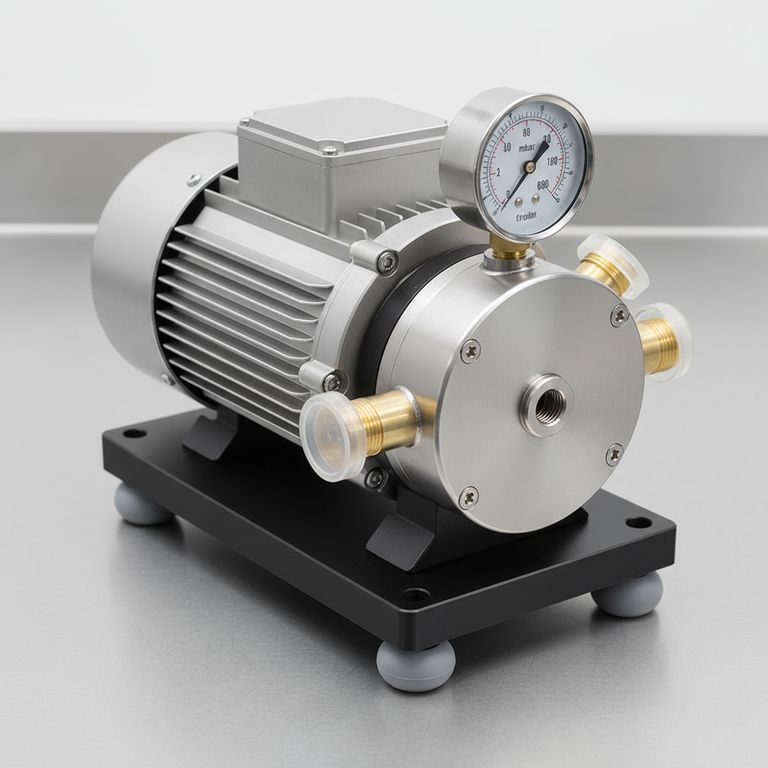

Das Vakuummeter: Leistung messen

Obwohl manchmal ein externes Zubehörteil, ist ein Vakuummeter ein unverzichtbarer Bestandteil jedes Vakuumprozesses. Es misst den Druckpegel im System, sodass Sie wissen, wann Ihr Zielvakuum erreicht wurde. Ohne es arbeiten Sie blind.

Die Kompromisse verstehen

Die spezifischen Komponenten und das Design einer Pumpe stellen eine Reihe von technischen Kompromissen dar. Die „beste“ Pumpe ist immer relativ zu den Anforderungen der Anwendung.

Ölgedichtete vs. ölfreie („trockene“) Pumpen

Ölgedichtete Pumpen (wie Drehschieberpumpen) können sehr tiefe Vakuumniveaus erreichen, da das Öl eine ausgezeichnete Abdichtung erzeugt. Sie bergen jedoch das Risiko von Öldampf-Rückströmungen und einer Kontamination des Vakuumsystems und erfordern regelmäßige Ölwechsel.

Ölfreie oder „trockene“ Pumpen (wie Membran- oder Scrollpumpen) eliminieren dieses Kontaminationsrisiko und sind daher ideal für saubere Umgebungen. Der Kompromiss ist, dass sie oft nicht die gleichen tiefen Vakuumniveaus erreichen können wie ihre ölgedichteten Gegenstücke.

Robustheit vs. Endvakuum

Einige Pumpen sind für raue Industrieumgebungen konzipiert. Eine Flüssigkeitsring-Vakuumpumpe verwendet beispielsweise einen Ring aus zentrifugierter Flüssigkeit (oft Wasser) als Dichtungsmittel.

Dieses Design macht sie sehr tolerant gegenüber Dämpfen, kleinen Partikeln und Flüssigkeiten, die eine empfindlichere ölgedichtete Pumpe zerstören würden. Der Kompromiss ist ein höherer Stromverbrauch und ein weniger tiefes Endvakuum, begrenzt durch den Dampfdruck der Dichtflüssigkeit.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Pumpe bedeutet, ihre Komponenten und Konstruktionsprinzipien auf Ihr primäres Ziel abzustimmen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen des tiefstmöglichen Vakuums liegt: Eine ölgedichtete, mehrstufige Drehschieberpumpe ist die Standardwahl für dieses Ziel.

- Wenn Ihr Hauptaugenmerk auf der Bewegung großer Gasmengen in einem rauen Industrieprozess liegt: Eine Flüssigkeitsringpumpe bietet unübertroffene Robustheit, insbesondere beim Umgang mit Dämpfen oder Partikeln.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung eines perfekt sauberen, kontaminationsfreien Systems liegt: Eine ölfreie „trockene“ Pumpe, wie eine Membran- oder Scrollpumpe, ist die einzig geeignete Option.

Indem Sie verstehen, wie jede Komponente zur Gesamtleistung der Pumpe beiträgt, können Sie die richtige Ausrüstung für Ihre spezifische Anwendung sicher auswählen und bedienen.

Zusammenfassungstabelle:

| Komponente | Primäre Funktion | Wichtige Überlegungen |

|---|---|---|

| Motor | Treibt den Pumpmechanismus an | Bestimmt Sauggeschwindigkeit und Kapazität |

| Pumpmechanismus | Bewegt Gasmoleküle | Definiert den Pumpentyp (z. B. Drehschieber, Membran) |

| Einlass-/Auslassanschlüsse | Tore für den Gasfluss | Einlass verbindet sich mit dem System; Auslass gibt Gas ab |

| Ölsystem (falls zutreffend) | Schmiert und dichtet ab | Erfordert Überwachung über Schauglas; Kontaminationsrisiko |

| Vakuummeter | Misst den Systemdruck | Wesentliche Bedeutung für die Leistungsüberwachung |

Benötigen Sie fachkundige Beratung bei der Auswahl der perfekten Vakuumpumpe für die einzigartigen Anforderungen Ihres Labors?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien. Unser Team kann Ihnen helfen, die Kompromisse zwischen ölgedichteten, ölfreien und robusten Flüssigkeitsringpumpen zu navigieren, um sicherzustellen, dass Sie die Leistung, Sauberkeit und Haltbarkeit erhalten, die Ihre Anwendungen erfordern.

Kontaktieren Sie KINTALK noch heute für eine persönliche Beratung und entdecken Sie die richtige Vakuumlösung für Sie!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Wasserumlauf-Vakuumpumpe für Laboranwendungen

- Labor-Tisch-Wasserumlauf-Vakuumpumpe für Laboranwendungen

- KF ISO Edelstahl Vakuumflansch Blindplatte für Hochvakuum-Systeme

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Kundenspezifische PTFE-Teflon-Teilehersteller für Hydrothermalsynthese-Reaktor Polytetrafluorethylen-Kohlepapier und Kohletuch-Nanowachstum

Andere fragen auch

- Was ist die Funktion von Aluminiumoxid-Keramikkugeln beim Testen von MAX-Phasen? Verbessern Sie Ihre Hochtemperatur-Materialcharakterisierung

- Warum werden hochfeste Graphitformen für das Vakuum-Heißpressen von Kupferverbundwerkstoffen verwendet? Wesentliche Vorteile für Laborergebnisse

- Was sind die technischen Vorteile der Zubereitung von geschmolzenen Glasperlen für die XRF-Zirkoniumanalyse? Erreichen Sie Spitzenpräzision.

- Warum wird ein Magnetrührer im Labormaßstab bei der Elektrokoagulation eingesetzt? Verbesserung der Effizienz der Abwasserbehandlung

- Was sind die Funktionen von hochreinem Quarzsand und Quarzkugeln für Katalysatortests? Verbesserung der Reaktorleistung

- Warum werden feuerfeste Materialien in Öfen verwendet? Gewährleistung hoher Temperaturbeständigkeit und Sicherheit

- Was ist die Funktion eines wassergekühlten Kupferprobenträgers? Gewährleistung thermischer Stabilität bei 500-W-RF-Plasmaprozessen

- Wie beeinflusst das Vakuumpumpensystem die Qualität von Silox-Dünnfilmen? Beherrschung von Reinheit und Dichte in der Herstellung