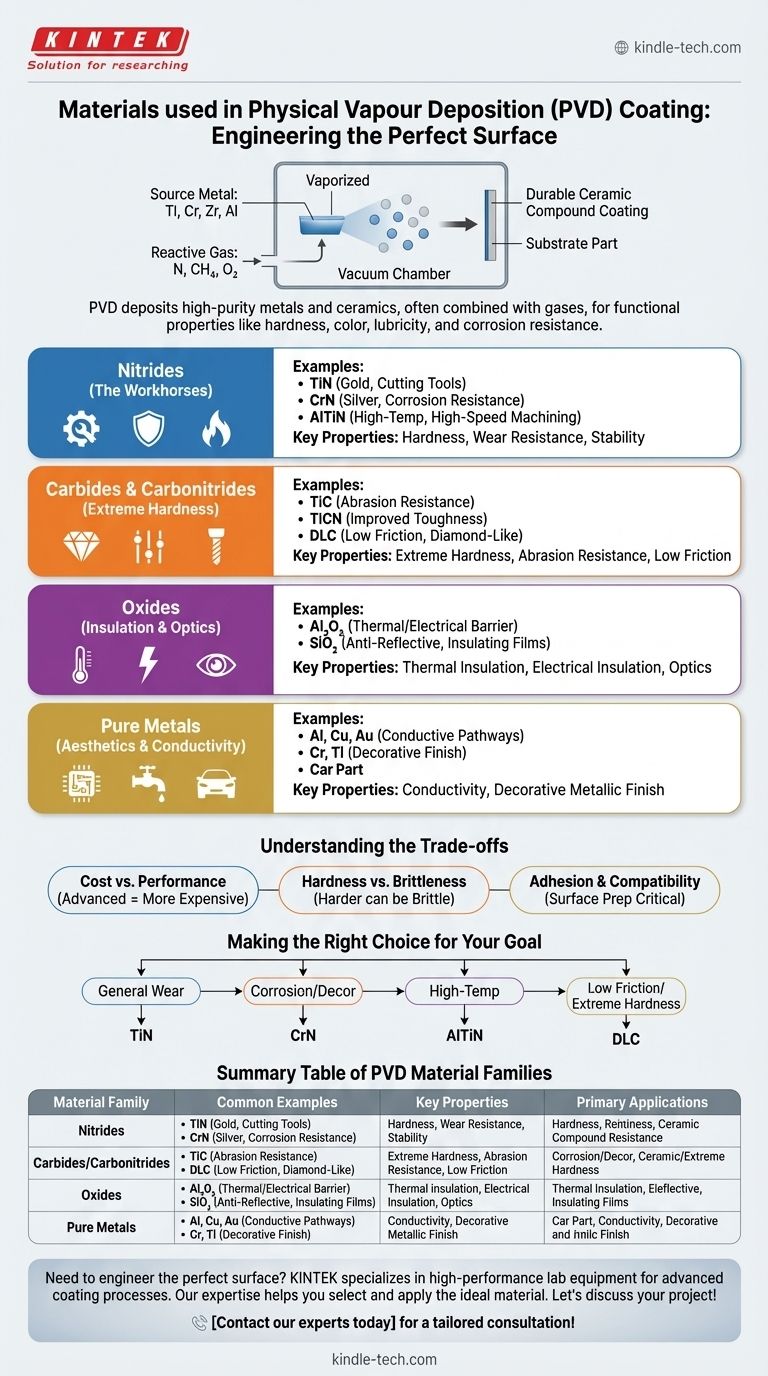

Im Kern ist die physikalische Gasphasenabscheidung (PVD) ein Prozess, bei dem eine Vielzahl von Materialien, hauptsächlich Metalle und Keramiken, abgeschieden werden können. Die gebräuchlichsten Materialien für PVD-Beschichtungen sind hochreine, feste Metalle wie Titan, Chrom, Zirkonium und Aluminium. Diese werden während des Abscheidungsprozesses oft mit reaktiven Gasen wie Stickstoff oder Methan kombiniert, um extrem harte und dauerhafte Keramikverbundbeschichtungen direkt auf der Oberfläche eines Bauteils zu bilden.

Die Wahl des spezifischen Materials für eine PVD-Beschichtung ist keine willkürliche Entscheidung. Es ist eine bewusste technische Entscheidung, die ausschließlich von den gewünschten funktionellen Eigenschaften des Endprodukts bestimmt wird, wie z. B. Härte, Farbe, Schmierfähigkeit oder Korrosionsbeständigkeit.

Die Kernfamilien der PVD-Materialien

Um die Optionen zu verstehen, ist es am besten, PVD-Materialien nach ihren primären chemischen Familien zu betrachten. Jede Familie bietet ein ausgeprägtes Profil von Leistungsmerkmalen.

Nitride (Die Arbeitspferde)

Nitridbeschichtungen werden durch Einleiten von Stickstoffgas in die Vakuumkammer gebildet, das mit dem verdampften Quellmetall reagiert. Sie sind die gebräuchlichsten PVD-Beschichtungen aufgrund ihrer hervorragenden Balance aus Härte, Verschleißfestigkeit und Stabilität.

- Titannitrid (TiN): Oft als Industriestandard angesehen. Es ist bekannt für seine goldene Farbe, allgemeine Härte und gute Schmierfähigkeit, was es ideal für Schneidwerkzeuge und dekorative Oberflächen macht.

- Chromnitrid (CrN): Bietet eine überlegene Korrosionsbeständigkeit im Vergleich zu TiN und hat ein silbernes, metallisches Aussehen. Es wird häufig in Umgebungen mit hoher Luftfeuchtigkeit oder für Komponenten verwendet, die eine Kombination aus Verschleiß- und Rostschutz erfordern.

- Aluminiumtitannitrid (AlTiN): Diese fortschrittliche Verbundbeschichtung ist für Hochtemperaturanwendungen konzipiert. Das Aluminium bildet bei hoher Hitze eine schützende Oxidschicht, was AlTiN zur ersten Wahl für Hochgeschwindigkeitsbearbeitung und Trockenbearbeitungswerkzeuge macht.

Carbide und Carbonitride (Für extreme Härte)

Durch die Einführung von kohlenstoffhaltigen Gasen (wie Methan oder Acetylen) können noch härtere Beschichtungen gebildet werden. Diese werden für die anspruchsvollsten Verschleißanwendungen spezifiziert.

- Titancarbid (TiC): Eines der härtesten Keramikmaterialien, das eine außergewöhnliche Abriebfestigkeit bietet.

- Titancarbonitrid (TiCN): Diese Beschichtung kombiniert die Eigenschaften von TiN und TiC, was zu einer höheren Härte als TiN, aber mit weniger inneren Spannungen als TiC führt, was die Zähigkeit verbessert.

- Diamantähnlicher Kohlenstoff (DLC): Eine einzigartige Klasse amorpher Kohlenstoffmaterialien, die einige der Eigenschaften von natürlichem Diamant aufweisen. DLC-Beschichtungen bieten eine unübertroffene Kombination aus geringer Reibung und hoher Härte.

Oxide (Für Isolation und Optik)

Obwohl weniger verbreitet für die Verschleißfestigkeit, sind Oxidbeschichtungen in anderen Bereichen von entscheidender Bedeutung. Sie werden durch Einleiten von Sauerstoff als reaktives Gas gebildet.

- Aluminiumoxid (Al₂O₃): Wird aufgrund seiner hohen Stabilität und geringen Leitfähigkeit als Wärmedämmung oder elektrischer Isolator verwendet.

- Siliziumdioxid (SiO₂): Ein Schlüsselmaterial in Optik und Elektronik zur Herstellung von Antireflexschichten oder Isolationsfilmen.

Reine Metalle (Für Ästhetik und Leitfähigkeit)

Manchmal besteht das Ziel einfach darin, eine dünne Schicht aus einem reinen Metall ohne reaktive Gase abzuscheiden.

- Aluminium, Kupfer, Gold: Werden in der Elektronikindustrie häufig abgeschieden, um leitfähige Bahnen auf Schaltkreisen zu erzeugen.

- Chrom und Titan: Werden in dekorativen Anwendungen für eine helle, dauerhafte metallische Oberfläche auf allem von Automobilteilen bis hin zu Haushaltsarmaturen verwendet.

Die Kompromisse verstehen

Die Wahl eines PVD-Materials beinhaltet das Abwägen von Leistungsanforderungen mit praktischen Einschränkungen. Es gibt keine einzige "beste" Beschichtung für jede Situation.

Kosten vs. Leistung

Komplexere, mehrschichtige oder fortschrittliche Verbundbeschichtungen wie AlTiN oder DLC erfordern anspruchsvollere Geräte und Prozesskontrollen. Dies macht ihre Anwendung deutlich teurer als eine Standard-TiN-Beschichtung für allgemeine Zwecke.

Härte vs. Sprödigkeit

Es besteht oft ein direkter Kompromiss zwischen der Härte und der Zähigkeit einer Beschichtung. Extrem harte Beschichtungen können manchmal spröde sein, wodurch sie anfällig für Absplitterungen oder Abplatzungen werden, wenn das darunter liegende Teil sich biegt oder starken Stößen ausgesetzt ist.

Haftung und Substratkompatibilität

Der Erfolg jeder PVD-Beschichtung hängt von ihrer Fähigkeit ab, am Basismaterial (dem Substrat) zu haften. Einige Beschichtungen haften besser an bestimmten Materialien als andere, und eine ordnungsgemäße Oberflächenvorbereitung des Teils, bevor es in die Beschichtungsanlage gelangt, ist für das Endergebnis absolut entscheidend.

Die richtige Wahl für Ihr Ziel treffen

Die primäre Anforderung Ihrer Anwendung sollte Ihre Materialauswahl leiten.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Verschleißfestigkeit und einem klassischen Gold-Finish liegt: Titannitrid (TiN) ist die bewährteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit oder einem chromähnlichen dekorativen Finish liegt: Chromnitrid (CrN) ist die ideale Wahl für seine Zähigkeit und chemische Stabilität.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturleistung liegt, z. B. bei der Trockenbearbeitung: Aluminiumtitannitrid (AlTiN) bietet die notwendige Wärmebarriere zum Schutz des Werkzeugs.

- Wenn Ihr Hauptaugenmerk auf der geringstmöglichen Reibung und extremer Härte liegt: Eine Diamantähnliche Kohlenstoff (DLC)-Beschichtung ist die Premium-Wahl für Hochleistungskomponenten.

Letztendlich ermöglicht Ihnen das Verständnis dieser Materialoptionen, eine Oberfläche mit spezifischen, vorhersagbaren und hochoptimierten Eigenschaften für Ihre genauen Anforderungen zu entwickeln.

Zusammenfassungstabelle:

| Materialfamilie | Gängige Beispiele | Schlüsseleigenschaften | Primäre Anwendungen |

|---|---|---|---|

| Nitride | Titannitrid (TiN), Chromnitrid (CrN), Aluminiumtitannitrid (AlTiN) | Härte, Verschleißfestigkeit, Korrosionsbeständigkeit (CrN), Hochtemperaturstabilität (AlTiN) | Schneidwerkzeuge, dekorative Oberflächen, Hochgeschwindigkeitsbearbeitung |

| Carbide/Carbonitride | Titancarbid (TiC), Titancarbonitrid (TiCN), Diamantähnlicher Kohlenstoff (DLC) | Extreme Härte, Abriebfestigkeit, geringe Reibung (DLC) | Anspruchsvolle Verschleißanwendungen, Hochleistungskomponenten |

| Oxide | Aluminiumoxid (Al₂O₃), Siliziumdioxid (SiO₂) | Wärmedämmung, elektrische Isolierung, Antireflexion | Elektronik, Optik, Wärmebarrieren |

| Reine Metalle | Aluminium, Chrom, Gold, Kupfer | Leitfähigkeit, dekoratives Metallfinish | Elektronik (Schaltkreise), dekorative Beschichtungen |

Müssen Sie die perfekte Oberfläche für Ihre Anwendung entwickeln?

Die richtige PVD-Beschichtung kann die Leistung, Haltbarkeit und Ästhetik Ihres Produkts drastisch verbessern. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungslaborgeräten und Verbrauchsmaterialien für fortschrittliche Beschichtungsprozesse. Unser Fachwissen hilft Ihnen bei der Auswahl und Anwendung des idealen Materials – sei es TiN für allgemeine Verschleißfestigkeit, CrN für überlegenen Korrosionsschutz oder DLC für extreme Härte und geringe Reibung.

Lassen Sie uns Ihre Projektanforderungen besprechen und wie unsere Lösungen Ihre Spezifikationen zum Leben erwecken können. Kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Beratung!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was sind die Anwendungen von CVD-Diamanten? Von Schmuck bis zu High-Tech-Werkzeugen

- Was ist die Anwendung von Diamantbeschichtungen? Lösen komplexer Verschleiß-, Hitze- und Korrosionsprobleme

- Was sind die Vorteile des CVD-Diamantenwachstumsprozesses im Vergleich zum HPHT-Prozess? Meisterpräzision & Effizienz

- Wie dick ist eine Diamantbeschichtung? Erreichen Sie beispiellose Präzision mit ultradünnen Filmen