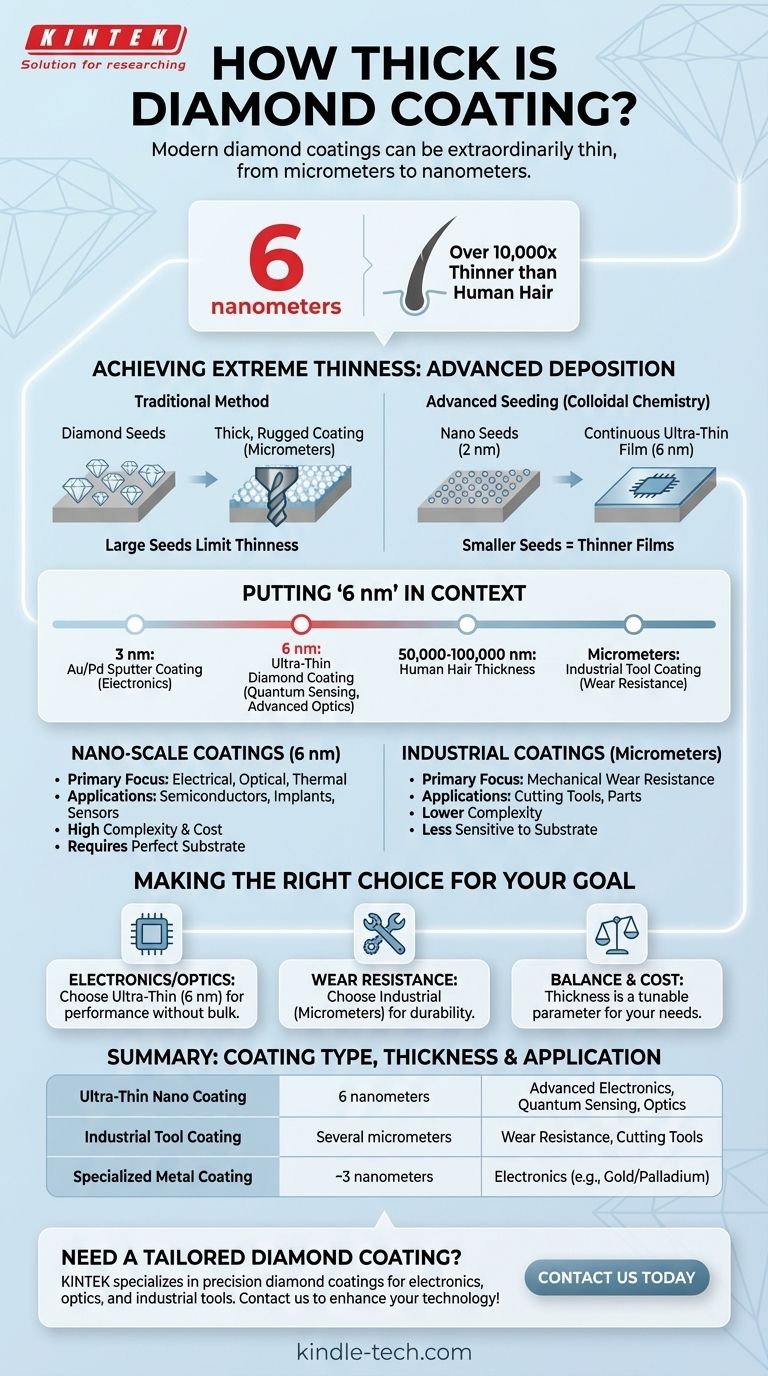

Kurz gesagt, moderne Diamantbeschichtungen können außerordentlich dünn sein. Mit den jüngsten Fortschritten in der Abscheidungstechnologie ist es nun möglich, gleichmäßige Diamantbeschichtungen von nur 6 Nanometern Dicke herzustellen. Zum Vergleich: Das ist über 10.000-mal dünner als ein menschliches Haar.

Die wichtigste Erkenntnis ist, dass "Diamantbeschichtung" sich nicht auf eine einzige Dicke bezieht. Die Technologie hat sich so weit entwickelt, dass die Dicke ein präzise konstruierter Parameter ist, der von mehreren Mikrometern für Industriewerkzeuge bis hin zu nur wenigen Nanometern für fortschrittliche Elektronik reicht.

Wie eine solche extreme Dünne erreicht wird

Die Fähigkeit, solch ultradünne Filme zu erzeugen, besteht nicht darin, einfach eine dünnere Schicht aufzutragen. Sie beruht auf grundlegend neuen Ansätzen, wie der Diamant auf einer Oberfläche gewachsen wird.

Die Rolle von Diamant-"Samen"

Diamantbeschichtungen werden nicht "aufgemalt". Stattdessen werden sie in einem Prozess namens chemische Gasphasenabscheidung (CVD) gezüchtet, der mit nanoskaligen Diamantpartikeln oder "Samen" beginnt, die auf einer Oberfläche verteilt sind. Der fertige Film wächst aus diesen anfänglichen Samen und verbindet sie.

Fortschrittliche Keimtechniken

Historisch gesehen war die Erzielung eines dünnen, kontinuierlichen Films durch die Größe der anfänglichen Diamantkeime begrenzt. Wenn die Keime zu groß sind, muss die Beschichtung dick sein, nur um sie zu bedecken und eine vollständige Schicht zu bilden.

Jüngste Durchbrüche nutzen ausgeklügelte Methoden wie die kolloidale Chemie und die Luftoxidation von Diamantpartikeln, um die Keimgröße drastisch zu reduzieren.

Von 2 nm Samen zu einem 6 nm Film

Diese fortschrittlichen Methoden können Diamantkeimpartikel von nur 2 Nanometern Größe erzeugen. Der Start mit solch unglaublich kleinen und gleichmäßigen Samen ermöglicht das Wachstum eines vollständigen, kontinuierlichen Diamantfilms, der nur 6 Nanometer dick ist.

"6 Nanometer" im Kontext

Eine 6 nm Beschichtung ist eine bemerkenswerte Errungenschaft, die völlig neue Anwendungen für die einzigartigen Eigenschaften von Diamant eröffnet.

Vergleich mit anderen Nanobeschichtungen

Dieses Maß an Dünne platziert Diamantbeschichtungen in derselben Kategorie wie andere Hochleistungsdünnschichten. Zum Vergleich: Spezialisierte Gold/Palladium-Beschichtungen, die in der Elektronik verwendet werden, können mit einer Dicke von nur 3 Nanometern auf Wafer gesputtert werden.

Industrielle vs. nanoskalige Beschichtungen

Es ist wichtig, diese nanoskaligen Filme von traditionelleren Diamantbeschichtungen zu unterscheiden. Die dicken, robusten Beschichtungen, die auf Schneidwerkzeugen oder verschleißfesten Teilen verwendet werden, werden oft in Mikrometern (Tausenden von Nanometern) gemessen, nicht in einstelligen Nanometern.

Der Einfluss auf neue Anwendungen

Eine ultradünne, perfekt gleichmäßige Diamantschicht ermöglicht Technologien, die zuvor unmöglich waren. Dazu gehören Anwendungen in fortschrittlichen Halbleitern, Quantensensorik, biokompatiblen Implantaten und Hochleistungsoptiken, wo das Hinzufügen von nennenswertem Volumen keine Option ist.

Die Kompromisse verstehen

Obwohl unglaublich dünne Beschichtungen ein großer Fortschritt sind, beinhaltet die Wahl der Dicke immer ein Abwägen konkurrierender Faktoren.

Dicke vs. Haltbarkeit

Ein ultradünner 6 nm Film, obwohl vollständig durchgehend, bietet nicht das gleiche Maß an Abriebfestigkeit wie eine 10 Mikrometer dicke Beschichtung auf einem Bohrer. Die Hauptfunktion nanoskaliger Filme ist oft elektrisch, thermisch oder optisch, nicht der mechanische Schutz für schwere Beanspruchung.

Komplexität und Kosten

Die fortschrittliche kolloidale Chemie und die Abscheidungsmethoden, die zur Herstellung nanoskaliger Filme erforderlich sind, sind deutlich komplexer und kostspieliger als die Verfahren zur Herstellung dickerer, industrieller Beschichtungen.

Substrat und Gleichmäßigkeit

Im Nanometerbereich werden die Glätte und Sauberkeit des darunter liegenden Materials (des Substrats) von entscheidender Bedeutung. Die Erzielung eines perfekt gleichmäßigen 6 nm Films erfordert eine ebenso perfekte Oberfläche, auf der aufgebaut werden kann.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Dicke einer Diamantbeschichtung hängt vollständig von dem Problem ab, das Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik, Optik oder Sensoren liegt: Die Verfügbarkeit ultradünner Beschichtungen (im Bereich von 6 nm) ist eine entscheidende Schlüsseltechnologie.

- Wenn Ihr Hauptaugenmerk auf mechanischer Verschleißfestigkeit für Werkzeuge oder Teile liegt: Eine wesentlich dickere Beschichtung, wahrscheinlich in Mikrometern gemessen, ist notwendig, um Haltbarkeit und eine lange Lebensdauer zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Leistung und Kosten liegt: Der Schlüssel ist das Verständnis, dass die Dicke ein einstellbarer Parameter ist, der auf der Grundlage der einzigartigen Anforderungen Ihrer Anwendung festgelegt werden muss.

Letztendlich ist die Dicke einer Diamantbeschichtung kein Einzelwert, sondern ein hochgradig konstruierter Parameter, der auf ihren spezifischen Zweck zugeschnitten ist.

Zusammenfassungstabelle:

| Beschichtungstyp | Typische Dicke | Primäre Anwendung |

|---|---|---|

| Ultradünne Nanobeschichtung | 6 Nanometer | Fortschrittliche Elektronik, Quantensensorik, Optik |

| Industrielle Werkzeugbeschichtung | Mehrere Mikrometer | Verschleißfestigkeit, Schneidwerkzeuge |

| Spezialisierte Metallbeschichtung | ~3 Nanometer | Elektronik (z.B. Gold/Palladium) |

Benötigen Sie eine Diamantbeschichtung, die auf Ihre spezifische Anwendung zugeschnitten ist? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich Präzisions-Diamantbeschichtungen für Elektronik, Optik und Industriewerkzeuge. Ob Sie ultradünne Filme für empfindliche Sensoren oder langlebige Beschichtungen für den Heavy-Duty-Einsatz benötigen, unser Fachwissen gewährleistet optimale Leistung und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und zu erfahren, wie unsere Lösungen Ihre Technologie verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- CVD-Diamant für Wärmemanagementanwendungen

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- CVD-Diamant-Abrichtwerkzeuge für Präzisionsanwendungen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung