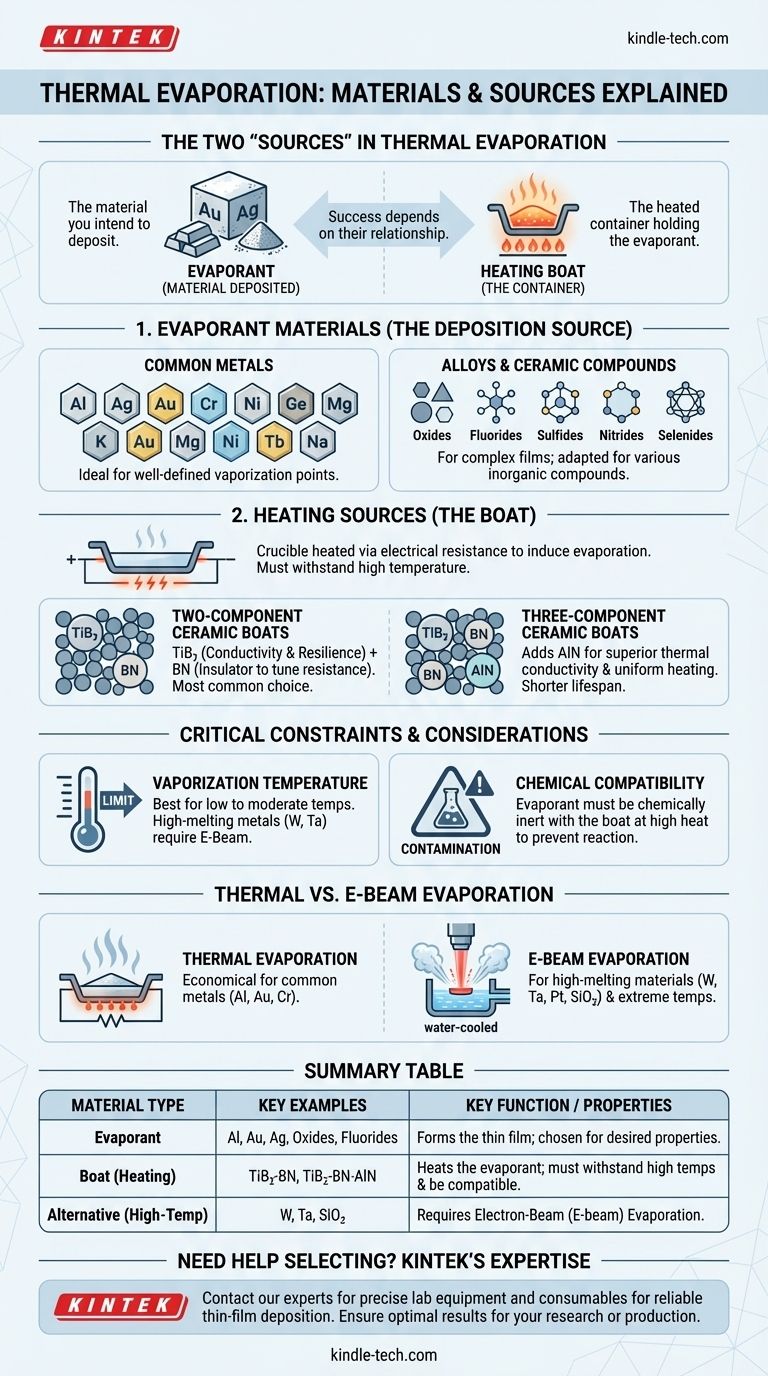

Bei der thermischen Verdampfung kann der Begriff „Quelle“ zwei verschiedene Dinge bezeichnen: das Material, das Sie abscheiden möchten (das Verdampfungsmaterial), und den beheizten Behälter, der es enthält (das Schiffchen). Eine Vielzahl von Materialien, darunter reine Metalle wie Gold und Aluminium, Legierungen und verschiedene Keramikverbindungen, können als Verdampfungsmaterial verwendet werden. Die Heizquellen selbst sind typischerweise spezialisierte Keramikschiffchen, die für hohe Temperaturen und spezifische elektrische Eigenschaften konstruiert sind.

Der Erfolg der thermischen Verdampfung hängt vollständig von der Beziehung zwischen dem abzuscheidenden Material und der Heizquelle ab. Obwohl die Technik vielseitig ist, ist die Materialwahl grundsätzlich durch die Verdampfungstemperaturen und die chemische Verträglichkeit zwischen dem Verdampfungsmaterial und dem beheizten Schiffchen begrenzt.

Welche Materialien können verdampft werden? (Das Verdampfungsmaterial)

Die thermische Verdampfung ist eine hochflexible Abscheidungstechnik, die eine Vielzahl von Ausgangsmaterialien zur Herstellung dünner Schichten verarbeiten kann.

Gängige Metalle

Viele reine Metalle sind aufgrund ihrer gut definierten Verdampfungspunkte ideale Kandidaten für die thermische Verdampfung.

Gängige Beispiele sind Aluminium (Al), Silber (Ag), Gold (Au), Chrom (Cr), Nickel (Ni), Germanium (Ge) und Magnesium (Mg).

Legierungen und Keramikverbindungen

Über reine Metalle hinaus kann das Verfahren auch für komplexere Materialien angepasst werden.

Die Technik wird für verschiedene Legierungen und ein breites Spektrum an anorganischen Verbindungen eingesetzt, darunter Oxide, Fluoride, Sulfide, Nitride und Selenide.

Woraus bestehen die Heizquellen? (Das Schiffchen)

Die „Quelle“ bezieht sich auch auf den Tiegel oder das Schiffchen, das das Verdampfungsmaterial enthält. Diese Komponente wird aktiv durch elektrischen Widerstand erhitzt, um die Verdampfung zu induzieren. Ihre Materialzusammensetzung ist entscheidend für Leistung und Zuverlässigkeit.

Die Rolle des Verdampfungsschiffchens

Das Schiffchen muss eine Temperatur erreichen, die hoch genug ist, um das Ausgangsmaterial zu verdampfen, ohne selbst zu schmelzen, zu brechen oder chemisch mit ihm zu reagieren.

Diese Schiffchen werden typischerweise aus fortschrittlichen, gemischten Keramiken hergestellt, die so konzipiert sind, dass sie elektrische Leitfähigkeit und Hitzebeständigkeit in Einklang bringen.

Zweikomponenten-Keramikschiffchen

Die gängigsten Verdampfungsschiffchen bestehen aus einem Keramikverbundwerkstoff aus Titandiborid (TiB₂) und Bornitrid (BN).

Titandiborid bietet hervorragende elektrische Leitfähigkeit und Hochtemperaturfestigkeit. Bornitrid ist ein elektrischer Isolator, der verwendet wird, um den Gesamtwiderstand des Schiffchens an die Stromversorgung des Systems anzupassen.

Dreikomponenten-Keramikschiffchen

Für Anwendungen, die eine gleichmäßigere Erwärmung erfordern, wird ein drittes Material hinzugefügt: Aluminiumnitrid (AlN).

Dieses Dreikomponenten-Schiffchen (TiB₂-BN-AlN) bietet eine überlegene Wärmeleitfähigkeit, die dazu beiträgt, das Verdampfungsmaterial gleichmäßiger zu erhitzen. Dies geht jedoch auf Kosten einer kürzeren Lebensdauer und einer geringeren Korrosionsbeständigkeit.

Verständnis der Kompromisse und Einschränkungen

Obwohl vielseitig, ist die thermische Verdampfung keine Universallösung. Ihre Wirksamkeit wird durch klare physikalische und chemische Einschränkungen bestimmt.

Die Einschränkung der Verdampfungstemperatur

Die thermische Verdampfung funktioniert am besten für Materialien mit relativ niedrigen bis moderaten Verdampfungstemperaturen.

Hochschmelzende Refraktärmetalle wie Wolfram (W) und Tantal (Ta) sind mit der Standard-Thermoverdampfung extrem schwierig abzuscheiden, da die erforderlichen Temperaturen das Heizschiffchen zerstören können.

Chemische Verträglichkeit ist entscheidend

Bei hohen Temperaturen kann das Verdampfungsmaterial chemisch mit dem Schiffchenmaterial reagieren. Dies kann die resultierende dünne Schicht verunreinigen und die Quelle beschädigen.

Die Wahl eines Schiffchenmaterials, das bei Abscheidungstemperaturen chemisch inert gegenüber Ihrem Verdampfungsmaterial ist, ist für einen sauberen und wiederholbaren Prozess unerlässlich.

Thermische Verdampfung vs. E-Beam-Verdampfung

Wenn die thermische Verdampfung nicht geeignet ist, ist die Elektronenstrahl-Verdampfung (E-Beam) oft die Alternative.

E-Beam verwendet einen fokussierten Elektronenstrahl, um das Ausgangsmaterial direkt zu erhitzen, wodurch es viel höhere Temperaturen erreichen kann. Es ist die bevorzugte Methode zur Abscheidung von hochschmelzenden Metallen (W, Ta, Pt) und bestimmten dielektrischen Materialien wie Siliziumdioxid (SiO₂).

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Kombination aus Verdampfungsmaterial und Quellschiffchen ist der Schlüssel zu einer erfolgreichen Abscheidung. Treffen Sie Ihre Entscheidung basierend auf den Eigenschaften Ihrer gewünschten Schicht und den Fähigkeiten Ihres Systems.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung gängiger Metalle wie Aluminium, Gold oder Chrom liegt: Die Standard-Thermoverdampfung mit einem Zweikomponenten-Keramikschiffchen ist eine hochwirksame und wirtschaftliche Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochschmelzenden Materialien wie Wolfram oder bestimmten Keramiken liegt: Sie sollten die Verwendung eines E-Beam-Verdampfungssystems planen, da es für die erforderlichen extremen Temperaturen ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf einer hochgradig gleichmäßigen Erwärmung für empfindliche Materialien liegt: Ein Dreikomponenten-Schiffchen (TiB₂-BN-AlN) kann Ihre Ergebnisse verbessern, aber seien Sie auf seine kürzere Lebensdauer vorbereitet.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit liegt: Stellen Sie immer sicher, dass die Spannungs- und Stromwerte Ihres gewählten Schiffchens perfekt mit dem Stromversorgungsnetz Ihres Systems übereinstimmen.

Indem Sie das Zusammenspiel zwischen Verdampfungsmaterial, Quellschiffchen und der Systemleistung verstehen, können Sie Ihren Dünnschichtabscheidungsprozess zuverlässig steuern.

Zusammenfassungstabelle:

| Materialtyp | Wichtige Beispiele | Wichtige Funktion/Eigenschaften |

|---|---|---|

| Verdampfungsmaterial (abgeschiedenes Material) | Aluminium (Al), Gold (Au), Silber (Ag), Oxide, Fluoride | Bildet die dünne Schicht; Auswahl basierend auf den gewünschten Filmeigenschaften. |

| Schiffchen (Heizquelle) | TiB₂-BN-Verbundwerkstoff, TiB₂-BN-AlN-Verbundwerkstoff | Erhitzt das Verdampfungsmaterial; muss hohen Temperaturen standhalten und chemisch kompatibel sein. |

| Alternative für Hochtemperaturmaterialien | Wolfram (W), Tantal (Ta), Siliziumdioxid (SiO₂) | Erfordert Elektronenstrahl-Verdampfung (E-Beam) anstelle von thermischer Verdampfung. |

Benötigen Sie Hilfe bei der Auswahl der richtigen Materialien für Ihren thermischen Verdampfungsprozess?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Anforderungen von Laboratorien. Unsere Expertise stellt sicher, dass Sie die richtigen Verdampfungsmaterialien und kompatiblen, hochleistungsfähigen Verdampfungsschiffchen für eine zuverlässige Dünnschichtabscheidung erhalten.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und optimale Ergebnisse für Ihre Forschung oder Produktion zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Vertikaler Labortiegelofen

- Mehrzonen-Labortiegelofen

- Bornitrid (BN) Keramikrohr

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Wie ändert sich die Härte in Abhängigkeit von der Temperatur? Verstehen Sie die umgekehrte Beziehung, um Ausfälle zu vermeiden

- Was sind zwei Nachteile von Metall? Korrosion und Gewichtsbeschränkungen verstehen

- Wie kann man die Korrosionsbeständigkeit verbessern? Verlängern Sie die Lebensdauer von Geräten mit bewährten Strategien

- Welche Produkte werden aus Titan hergestellt? Der ultimative Leitfaden für Hochleistungswerkstoffe

- Wofür wird Titan in der Fertigung eingesetzt? Nutzung seiner Hochleistungseigenschaften für kritische Anwendungen