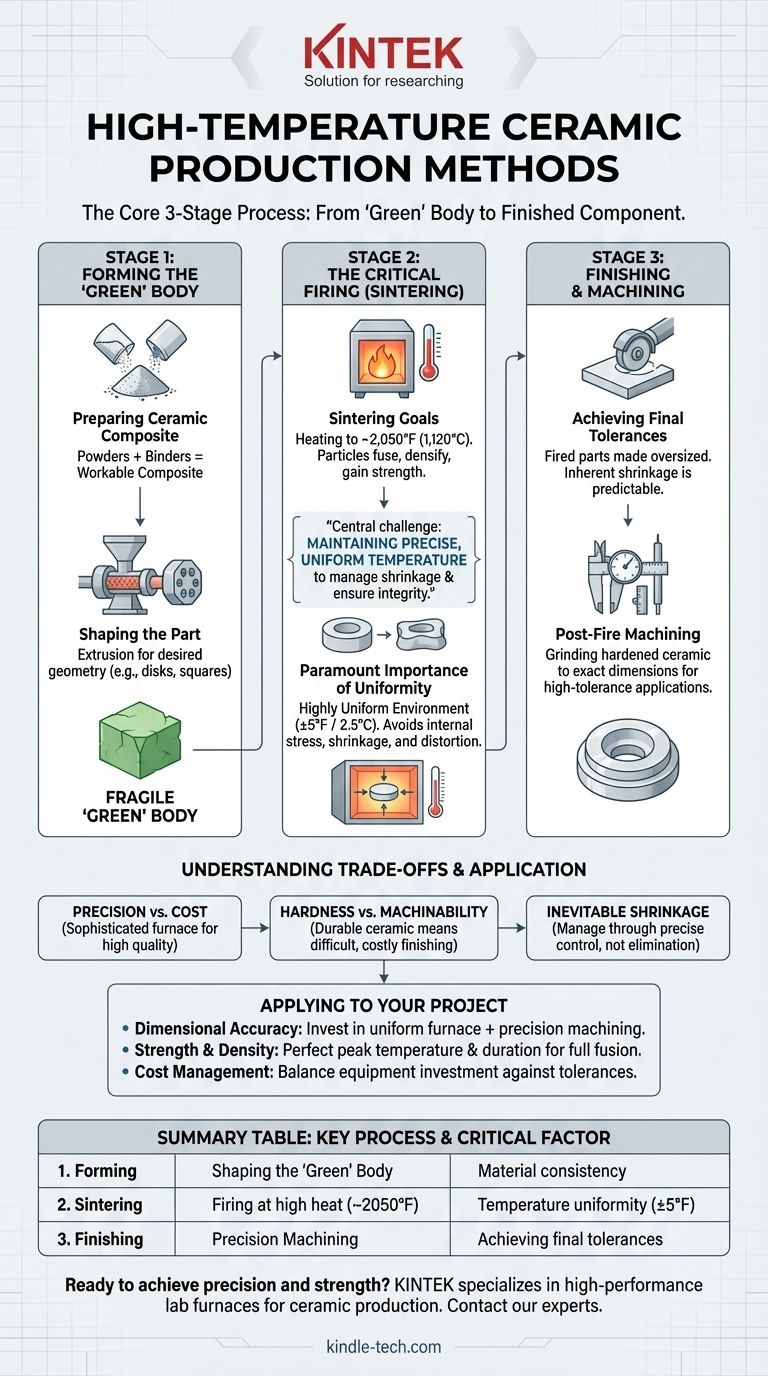

Im Kern folgt die Herstellung von Hochtemperaturkeramiken einem grundlegenden dreistufigen Prozess. Zuerst wird ein Keramikverbundstoff in seine Ausgangsform gebracht; zweitens wird er in einem hochkontrollierten Ofen in einem als Sintern bezeichneten Prozess gebrannt; und schließlich wird er auf seine exakten Endmaße bearbeitet.

Die zentrale Herausforderung bei der Herstellung von Hochtemperaturkeramiken besteht nicht nur darin, extreme Hitze zu erreichen, sondern eine außergewöhnlich präzise und gleichmäßige Temperaturkontrolle während der Brennphase aufrechtzuerhalten, um die Schrumpfung zu steuern und die strukturelle Integrität des Endprodukts zu gewährleisten.

Stufe 1: Formen des „Grünkörpers“

Die erste Stufe konzentriert sich auf die Vorbereitung des keramischen Rohmaterials und die Verleihung einer vorläufigen Form. Dieses ungebrannte, zerbrechliche Stück wird oft als „Grünkörper“ bezeichnet.

Vorbereitung des Keramikverbundstoffs

Vor dem Formen werden Keramikpulver mit Bindemitteln oder anderen Materialien gemischt, um einen verarbeitbaren Verbundstoff zu erzeugen. Dieses Material muss die richtige Konsistenz für die gewählte Formgebungsmethode haben, z. B. um zu einem bestimmten Profil extrudiert zu werden.

Formgebung des Teils

Der Verbundstoff wird dann in die gewünschte Geometrie gebracht. Bei dentalen Anwendungen geschieht dies oft durch Extrusion, bei der das Material durch eine Düse gepresst wird. Die resultierende Form wird dann in handliche Formen, wie Scheiben oder Quadrate, für die weitere Verarbeitung geschnitten.

Stufe 2: Der kritische Brennprozess (Sintern)

Dies ist die wichtigste und empfindlichste Stufe, in der das geformte Teil von einem zerbrechlichen Grünkörper in eine harte, dichte Keramikkomponente umgewandelt wird.

Das Ziel des Sinterns

Beim Sintern wird die Keramik in einem Ofen auf eine Temperatur knapp unter ihrem Schmelzpunkt erhitzt. Für bestimmte Dentalkeramiken liegt diese bei etwa 1.120 °C (2.050 °F). Bei dieser Temperatur verschmelzen die einzelnen Keramikpartikel miteinander, verdichten das Material und verleihen ihm seine Festigkeit.

Die überragende Bedeutung der Temperaturgleichmäßigkeit

Der Erfolg des Sinterns hängt von einer absoluten Temperaturkontrolle ab. Die Ofenumgebung muss hochgradig gleichmäßig gehalten werden, mit Abweichungen von nur ±2,5 °C (±5 °F).

Selbst geringfügige Temperaturschwankungen über das gesamte Teil können zu ungleichmäßigem Erhitzen und Abkühlen führen. Dies führt zu inneren Spannungen, die zu inakzeptabler Schrumpfung oder Verformung führen und die Komponente unbrauchbar machen.

Stufe 3: Endbearbeitung und Bearbeitung

Nach dem Brennen ist das Keramikteil extrem hart, hat aber möglicherweise nicht die präzisen Abmessungen, die für seine endgültige Anwendung erforderlich sind. Der letzte Schritt ist die Bearbeitung auf exakte Spezifikationen.

Erreichen der Endtoleranzen

Das Sintern beinhaltet von Natur aus ein gewisses Maß an Schrumpfung, das schwer mit perfekter Genauigkeit vorherzusagen ist. Daher werden die gebrannten Teile absichtlich etwas überdimensioniert hergestellt.

Die Nachbearbeitung nach dem Brennen wird dann verwendet, um die gehärtete Keramik auf ihre endgültige Form und präzisen Abmessungen zu schleifen, ein notwendiger Schritt für hochpräzise Anwendungen wie kundenspezifische Zahnimplantate.

Die Kompromisse verstehen

Das Streben nach Qualität bei Hochtemperaturkeramiken beinhaltet das Abwägen konkurrierender Faktoren. Hier wird ein tiefes Verständnis des Prozesses entscheidend für den Erfolg.

Präzision vs. Gerätekosten

Die für hochwertige Keramiken erforderliche enge Temperaturgleichmäßigkeit erfordert eine hochentwickelte und teure Ofentechnologie. Einfachere, weniger gleichmäßige Öfen produzieren Teile von geringerer Qualität mit einer höheren Ausfallrate aufgrund von Verformungen.

Materialhärte vs. Bearbeitbarkeit

Gerade die Härte, die das fertige Keramikprodukt so langlebig macht, erschwert und verlängert auch seine Bearbeitung. Dieser letzte Bearbeitungsschritt kann erheblich zu den Gesamtkosten und der Produktionszeit der Komponente beitragen.

Unvermeidliche Schrumpfung

Es ist wichtig zu erkennen, dass die Schrumpfung während des Sinterns kein zu eliminierender Defekt ist, sondern ein natürlicher Teil des Prozesses. Die eigentliche technische Herausforderung besteht darin, diese Schrumpfung durch präzise Prozesskontrolle vorhersagbar und gleichmäßig zu gestalten.

Wie Sie dies auf Ihr Projekt anwenden können

Ihr Fertigungsansatz sollte sich nach der wichtigsten Anforderung Ihrer Endkomponente richten.

- Wenn Ihr Hauptaugenmerk auf der Maßgenauigkeit liegt: Sie müssen in einen hochgleichmäßigen Ofen investieren und einen Präzisionsbearbeitungsschritt nach dem Sintern in Ihren Arbeitsablauf integrieren.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Dichte liegt: Ihr Prozess muss die Spitzensintertemperatur und -dauer perfektionieren, um sicherzustellen, dass die Partikel vollständig verschmelzen und die interne Porosität minimiert wird.

- Wenn Ihr Hauptaugenmerk auf der Kostenverwaltung liegt: Sie müssen die Investition in Präzisionsgeräte sorgfältig gegen die akzeptablen Toleranz- und Leistungsspezifikationen des Endprodukts abwägen.

Letztendlich ist die Beherrschung der Hochtemperaturkeramikproduktion eine Übung in präziser Kontrolle, die einen Rohverbundstoff in eine langlebige, hochtechnische Komponente verwandelt.

Zusammenfassungstabelle:

| Stufe | Schlüsselprozess | Kritischer Faktor |

|---|---|---|

| 1. Formen | Formen des „Grünkörpers“ | Materialkonsistenz für Extrusion/Formgebung |

| 2. Sintern | Brennen bei hoher Hitze (~1120 °C) | Temperaturgleichmäßigkeit (±2,5 °C) |

| 3. Endbearbeitung | Präzisionsbearbeitung | Erreichen der Endtoleranzen nach der Schrumpfung |

Bereit, Präzision und Festigkeit in Ihren Keramikkomponenten zu erreichen? Die richtige Laborausrüstung ist entscheidend, um den Sinterprozess zu meistern und eine gleichmäßige Temperaturkontrolle zu gewährleisten. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien, die auf die Hochtemperaturkeramikproduktion zugeschnitten sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Fertigungsqualität und -effizienz verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Was ist der Unterschied zwischen einem Muffelofen und einem Elektroofen? Ein Leitfaden für präzises Erhitzen

- Was ist der Unterschied zwischen einem Muffelofen und einem Kammerofen? Verstehen Sie die wichtigsten Unterschiede für Ihr Labor

- Wie kühlt man einen Muffelofen? Sicherheit gewährleisten und Lebensdauer der Geräte maximieren

- Was sind die 4 Arten der Wärmebehandlung, die Stahl durchläuft? Glühung, Normalisieren, Härten & Anlassen

- Zerbrechen Keramiken bei Hitze? Der wahre Übeltäter ist der Thermoschock