Beim Sintern in der Pulvermetallurgie handelt es sich nicht um eine einzelne Aktion, sondern um einen präzisen, mehrstufigen thermischen Prozess. Er wandelt eine zerbrechliche, verdichtete Metallpulverform – bekannt als „Grünling“ – in eine starke, strukturell einwandfreie Komponente um, indem er in einem Ofen mit kontrollierter Atmosphäre auf eine Temperatur knapp unterhalb des Schmelzpunkts des Hauptmetalls erhitzt wird. Diese Hitze bewirkt, dass die einzelnen Pulverpartikel metallurgisch miteinander verschmelzen und eine feste Masse bilden.

Die Kernmethode des Sinterns ist eine sorgfältig kontrollierte Reise durch verschiedene Temperaturzonen in einem Ofen. Dieser Prozess erzeugt systematisch atomare Bindungen zwischen den Pulverpartikeln, wodurch die Dichte und Festigkeit des Teils erhöht werden, ohne das Material jemals aufzuschmelzen.

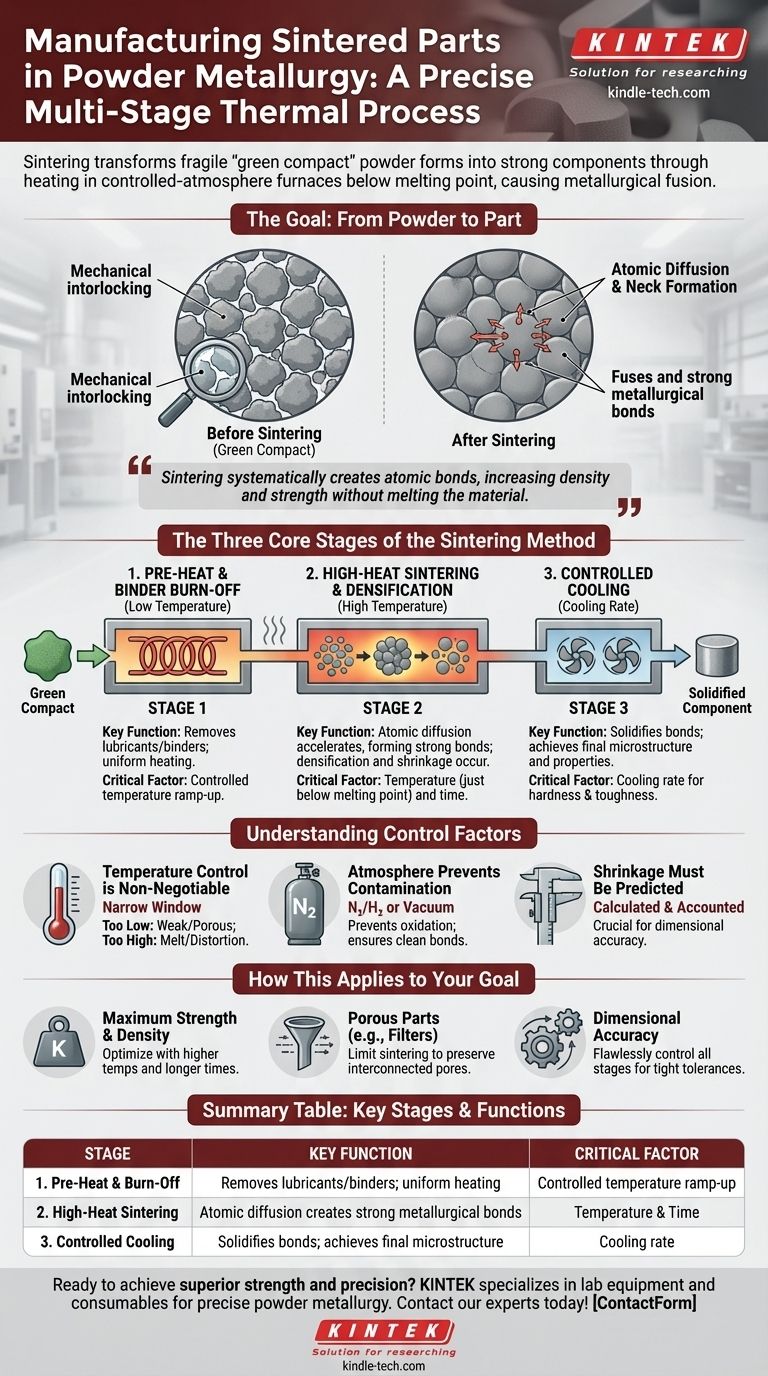

Das Ziel des Sinterns: Vom Pulver zum Teil

Der grundlegende Zweck des Sinterns besteht darin, einem verdichteten Pulverteil Festigkeit und Integrität zu verleihen. Vor dem Sintern wird die Komponente nur durch das mechanische Ineinandergreifen der gepressten Partikel zusammengehalten und ist recht spröde.

Der Mechanismus der Bindungsbildung

Stellen Sie sich vor, wie Eiswürfel in einem Glas Wasser an ihren Kontaktstellen beginnen, miteinander zu verschmelzen. Das Sintern funktioniert nach einem ähnlichen Prinzip, jedoch auf mikroskopischer Ebene durch einen Prozess, der als Atomdiffusion bezeichnet wird.

Bei hohen Temperaturen wandern Atome von benachbarten Partikeln über die Grenzen hinweg und bilden „Hälse“ an den Kontaktstellen. Diese Hälse wachsen mit der Zeit, ziehen die Partikel näher zusammen, reduzieren den Porenraum und erzeugen starke metallurgische Bindungen.

Eine Reise, kein Ereignis

Der Sinterprozess wird in einem langen, durchgehenden Ofen mit unterschiedlichen Temperaturzonen durchgeführt. Dies ermöglicht eine präzise Kontrolle über den Heiz- und Abkühlzyklus, was für die Erzielung der gewünschten Endeigenschaften der Komponente unerlässlich ist.

Die drei Kernstufen der Sintermethode

Die Herstellungsmethode lässt sich in drei kritische Stufen unterteilen, die auftreten, während das Teil durch den Ofen transportiert wird.

Stufe 1: Vorwärmen und Binderabbrand

Wenn der Grünling in den Ofen eintritt, durchläuft er zunächst eine Vorwärmzone mit niedrigerer Temperatur. Das Hauptziel hierbei ist es, die Temperatur des Teils langsam und gleichmäßig zu erhöhen.

Diese Anfangsstufe dient auch dazu, alle Schmierstoffe oder Bindemittel abzubrennen, die dem Pulver zur Erleichterung des Verdichtungsprozesses beigemischt wurden. Die ordnungsgemäße Entfernung dieser flüchtigen Materialien ist entscheidend, um Defekte im Endteil zu vermeiden.

Stufe 2: Hochtemperatursintern und Verdichtung

Als Nächstes bewegt sich das Teil in die Hochtemperaturzone, wo das eigentliche Sintern stattfindet. Die Temperatur wird knapp unterhalb des Schmelzpunkts des Hauptmetallbestandteils gehalten.

Während dieser Stufe beschleunigt sich die Atomdiffusion dramatisch. Die „Hälse“ zwischen den Partikeln wachsen erheblich, wodurch sich das Teil verdichtet und schrumpft, während die Poren zwischen den Partikeln kleiner werden. Die Dauer und Temperatur in dieser Zone sind die wichtigsten Faktoren, die die endgültige Festigkeit und Dichte bestimmen.

Stufe 3: Kontrolliertes Abkühlen

Zuletzt bewegt sich das Teil in eine Abkühlzone. Die Abkühlrate wird sorgfältig kontrolliert, um die neu gebildeten metallurgischen Bindungen zu verfestigen und die gewünschte endgültige Mikrostruktur zu erreichen, die Eigenschaften wie Härte und Zähigkeit bestimmt. Zu schnelles oder zu langsames Abkühlen kann innere Spannungen verursachen oder zu einem spröden Teil führen.

Verständnis der Kompromisse und Kontrollfaktoren

Ein erfolgreiches Ergebnis beim Sintern erfordert das Ausbalancieren mehrerer konkurrierender Faktoren. Eine Fehlbedienung jeder Variablen kann den gesamten Prozess beeinträchtigen.

Temperaturkontrolle ist nicht verhandelbar

Das Sintertemperaturfenster ist oft sehr schmal. Ist die Temperatur zu niedrig, ist die Bindung unvollständig, was zu einem schwachen und porösen Teil führt. Ist sie zu hoch, kann das Material zu schmelzen beginnen, wodurch sich das Teil verzieht, seine Form und seine präzisen Abmessungen verliert.

Die Atmosphäre verhindert Kontamination

Das Sintern wird fast immer in einer streng kontrollierten Atmosphäre durchgeführt, wie z. B. einer Stickstoff/Wasserstoff-Mischung oder einem Vakuum. Bei hohen Temperaturen oxidieren die meisten Metalle schnell, wenn sie Sauerstoff ausgesetzt sind. Eine kontrollierte Atmosphäre verhindert diese Oxidation und entfernt vorhandene Oxide, wodurch saubere, starke Bindungen zwischen den Partikeln gewährleistet werden.

Schrumpfung muss vorhergesagt werden

Die Dichtezunahme während des Sinterns geht mit einer vorhersehbaren Schrumpfung einher. Dies muss bei der Konstruktion der ursprünglichen Werkzeuge und des Grünlings präzise berechnet und berücksichtigt werden. Wenn dies nicht geschieht, ist das Endteil außerhalb der Maßtoleranzen.

Wie dies auf Ihr Ziel zutrifft

Das Verständnis der Sintermethode ermöglicht es Ingenieuren, Materialien und Prozesse zu spezifizieren, um spezifische Komponentenanforderungen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Der Prozess muss durch höhere Temperaturen und längere Zeiten in der Hochtemperaturzone optimiert werden, um die Porosität zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines porösen Teils liegt (z. B. für Filter oder selbstschmierende Lager): Der Sinterprozess wird absichtlich begrenzt, um starke Bindungen zu erzeugen und gleichzeitig ein Netzwerk miteinander verbundener Poren zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Maßgenauigkeit liegt: Jede Stufe, von der Pulvermischung bis zum Abkühlen, muss fehlerfrei gesteuert werden, um die Schrumpfung zu kontrollieren und sicherzustellen, dass das Endteil enge Toleranzen einhält.

Letztendlich ist die Beherrschung der Sintermethode der Schlüssel, um die einzigartigen Fähigkeiten der Pulvermetallurgie zur effizienten Herstellung komplexer Teile in Endform freizusetzen.

Zusammenfassungstabelle:

| Stufe | Hauptfunktion | Kritischer Faktor |

|---|---|---|

| 1. Vorwärmen & Abbrand | Entfernt Schmierstoffe/Bindemittel; gleichmäßiges Erhitzen. | Kontrollierter Temperaturanstieg. |

| 2. Hochtemperatursintern | Atomdiffusion erzeugt starke metallurgische Bindungen. | Temperatur (knapp unter dem Schmelzpunkt) und Zeit. |

| 3. Kontrolliertes Abkühlen | Verfestigt Bindungen; erreicht die endgültige Mikrostruktur. | Abkühlrate zur Steuerung von Eigenschaften wie Härte. |

Sind Sie bereit, überlegene Festigkeit und Präzision bei Ihren gesinterten Komponenten zu erzielen? Der Sinterprozess ist entscheidend für die Leistung Ihres Endteils. KINTEK ist spezialisiert auf die Laborgeräte und Verbrauchsmaterialien, die eine präzise Pulvermetallurgie unterstützen, von Ofenatmosphären bis zur Temperaturkontrolle. Lassen Sie sich von unseren Experten dabei helfen, Ihre Sintermethode für maximale Dichte, Festigkeit oder Maßhaltigkeit zu optimieren. Kontaktieren Sie unser Team noch heute, um die spezifischen Anforderungen Ihres Labors zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Molybdän-Vakuumwärmebehandlungsöfen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie wirkt sich eine präzise Temperaturkontrolle auf FeCoCrNiMnTiC-Hochentropielegierungen aus? Beherrschen Sie die mikros strukturelle Entwicklung

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Warum ist eine Hochvakuumumgebung in Sinteranlagen für TiAl-Legierungen notwendig? Sicherstellung einer hochreinen Metallbindung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Welche Faktoren beeinflussen die Schrumpfung beim Sintern? Maßhaltigkeit bei Präzisionsteilen kontrollieren