Die häufigsten Vorläufer für Kohlenstoffnanoröhren (CNTs) sind einfache Kohlenwasserstoffgase. Methan, Ethylen und insbesondere Acetylen dienen als direkte Quelle für Kohlenstoffatome, die sich während der Synthese zur Nanoröhrenstruktur zusammenfügen.

Die Wahl eines Kohlenstoffvorläufers ist eine entscheidende Entscheidung, die den Energiebedarf und die Gesamteffizienz des gesamten Syntheseprozesses direkt beeinflusst, wobei einfachere Moleküle oft mehr Energie für den Abbau benötigen.

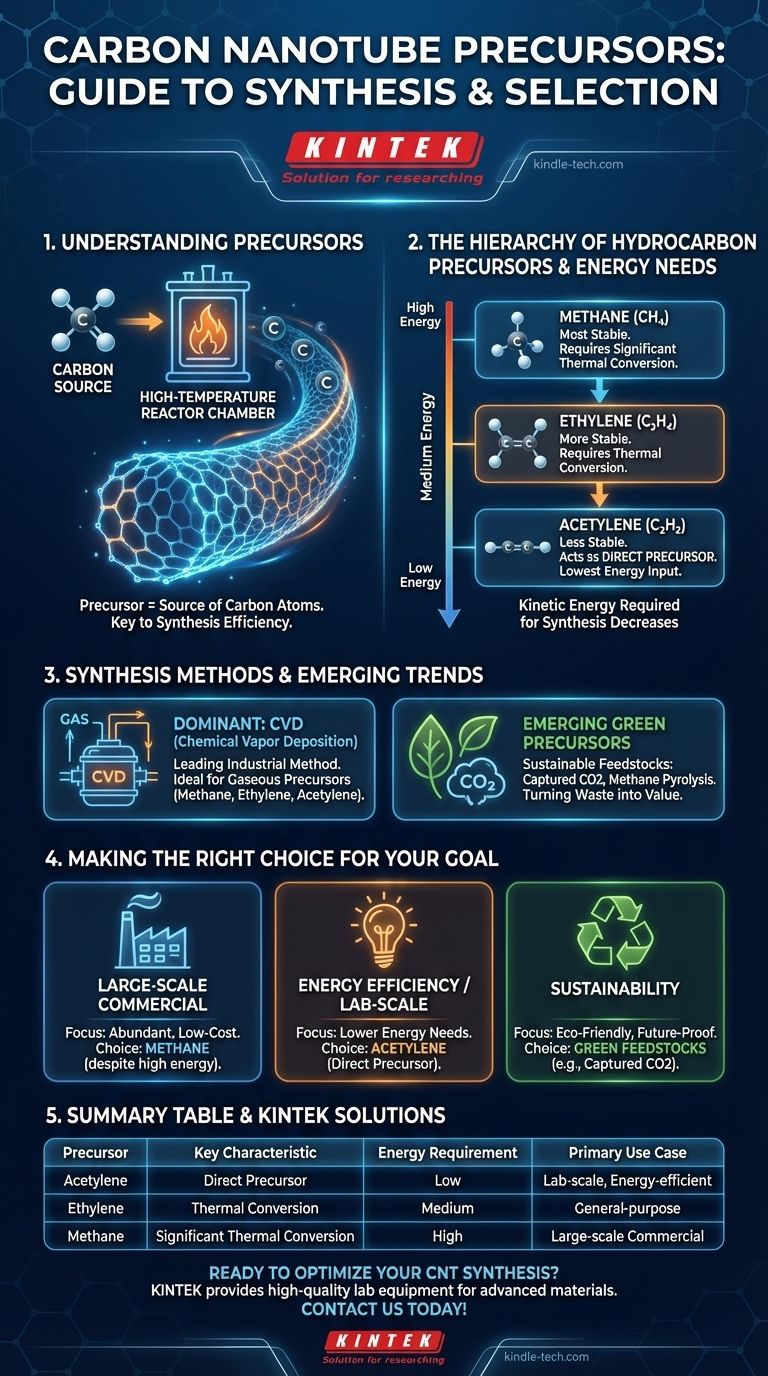

Vorläufer und Prozessbedingungen verstehen

Ein Vorläufer ist das grundlegende Ausgangsmaterial, das die notwendigen Elemente für eine chemische Synthese liefert. Für Kohlenstoffnanoröhren ist der Vorläufer einfach die Quelle der Kohlenstoffatome.

Die Rolle einer Kohlenstoffquelle

Das Vorläufergas wird in einen Hochtemperaturreaktor eingeführt, wo es sich zersetzt. Dieser Prozess, oft unterstützt durch einen Metallkatalysator, setzt Kohlenstoffatome frei, die sich selbst zu der einzigartigen hexagonalen Gitterstruktur einer Nanoröhre zusammenfügen.

Wichtige Syntheseparameter

Der Erfolg dieser Umwandlung hängt von einem empfindlichen Gleichgewicht der Betriebsparameter ab. Die Temperatur, die Konzentration der Kohlenstoffquelle und die Verweilzeit (wie lange das Gas im Reaktor bleibt) sind die drei kritischsten Faktoren, die die Effizienz der CNT-Produktion bestimmen.

Die Hierarchie der gängigen Kohlenwasserstoffvorläufer

Nicht alle Kohlenwasserstoffvorläufer verhalten sich gleich. Ihre chemische Stabilität bestimmt die Energiemenge, die erforderlich ist, um den CNT-Wachstumsprozess einzuleiten.

Acetylen: Der direkte Vorläufer

Acetylen ist einzigartig, da es als direkter Vorläufer für Kohlenstoffnanoröhren dienen kann. Seine chemische Struktur ist weniger stabil, wodurch es sich zersetzen und Kohlenstoffatome liefern kann, ohne dass ein signifikanter zusätzlicher Energieaufwand für die thermische Umwandlung erforderlich ist.

Methan und Ethylen: Thermische Umwandlung erforderlich

Im Gegensatz dazu sind Methan und Ethylen stabilere Moleküle. Sie sind auf thermische Umwandlungsprozesse angewiesen, was bedeutet, dass sie eine erhebliche Energiemenge benötigen, um ihre chemischen Bindungen aufzubrechen, bevor Kohlenstoffatome für die CNT-Synthese verfügbar sind.

Die Energiebedarfsskala

Dies schafft eine klare Energiehierarchie unter den gängigen Vorläufern. Die für eine erfolgreiche Synthese benötigte kinetische Energie folgt dieser Reihenfolge:

Methan > Ethylen > Acetylen

Methan, als stabilstes, erfordert die meiste Energie zum Abbau, während Acetylen die geringste benötigt.

Wie Synthesemethoden die Vorläuferwahl beeinflussen

Obwohl ältere Methoden existieren, beeinflusst der heute vorherrschende kommerzielle Prozess zur Herstellung von CNTs stark, welche Vorläufer verwendet werden.

Chemische Gasphasenabscheidung (CVD)

Die chemische Gasphasenabscheidung (CVD) ist die führende industrielle Methode zur CNT-Produktion. Dieser Prozess ist gut geeignet für gasförmige Vorläufer wie Methan, Ethylen und Acetylen, was sie zu den Arbeitspferden der Industrie macht.

Althergebrachte Methoden

Traditionelle Methoden wie die Laserablation und die Lichtbogenentladung, bei denen ein fester Kohlenstofftarget verdampft wird, sind heute für die großtechnische Produktion weniger verbreitet als der skalierbarere CVD-Ansatz.

Neue grüne Vorläufer

Die Forschung untersucht aktiv nachhaltigere Ausgangsstoffe. Diese neuen Methoden zielen darauf ab, CNTs aus Abfall oder abgeschiedenem Kohlenstoff herzustellen, was eine signifikante Abkehr von traditionellen Kohlenwasserstoffquellen darstellt. Dazu gehört die Verwendung von Kohlendioxid, das durch Elektrolyse abgeschieden wird, oder die Nutzung der Methanpyrolyse.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Vorläufer hängt vollständig vom primären Ziel der Synthese ab.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen kommerziellen Produktion liegt: Werden oft reichlich vorhandene und kostengünstige Ausgangsstoffe wie Methan gewählt, trotz ihres höheren Energiebedarfs.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz oder Laborsynthese liegt: Ist Acetylen ein starker Kandidat aufgrund seiner Fähigkeit, als direkter Vorläufer mit geringerem Energiebedarf zu fungieren.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit liegt: Sind aufkommende grüne Ausgangsstoffe wie abgeschiedenes CO2 oder pyrolysiertes Methan die Zukunft, die Abfallströme in hochwertige Materialien verwandeln.

Letztendlich definiert die Auswahl eines Kohlenstoffvorläufers grundlegend die Kosten, Effizienz und Umweltauswirkungen der Kohlenstoffnanoröhren-Synthese.

Zusammenfassungstabelle:

| Vorläufer | Schlüsselmerkmal | Energiebedarf | Primärer Anwendungsfall |

|---|---|---|---|

| Acetylen | Wirkt als direkter Vorläufer | Niedrig | Labormaßstab, energieeffiziente Synthese |

| Ethylen | Erfordert thermische Umwandlung | Mittel | Allgemeine Produktion |

| Methan | Erfordert signifikante thermische Umwandlung | Hoch | Großtechnische kommerzielle Produktion |

Bereit, Ihre Kohlenstoffnanoröhren-Synthese zu optimieren?

Die Wahl des richtigen Vorläufers ist entscheidend für die Erzielung der gewünschten Qualität, Ausbeute und Kosteneffizienz bei Ihrer CNT-Produktion. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf die Synthese fortschrittlicher Materialien, einschließlich Kohlenstoffnanoröhren, zugeschnitten sind.

Unsere Experten können Ihnen bei der Auswahl der richtigen Werkzeuge helfen und Einblicke geben, um Ihren Prozess effektiv zu skalieren. Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und KINTEK als Ihren Partner für Innovationen zu gewinnen.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Glassy Carbon Sheet RVC für elektrochemische Experimente

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

Andere fragen auch

- Was ist die Konstruktion und Funktionsweise der chemischen Gasphasenabscheidung? Ein Leitfaden zur Herstellung hochreiner Dünnschichten

- Was ist die thermische CVD-Technik? Das Hochtemperatur-Geheimnis für überlegene Beschichtungen

- Was ist chemische Gasphasenabscheidung in einem CVD-Ofen? Ein Leitfaden zum Wachstum hochreiner Dünnschichten

- Wie lange dauert die Verarbeitung eines CVD-Diamanten? Ein Leitfaden zum 2-4-wöchigen Wachstumszyklus

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision