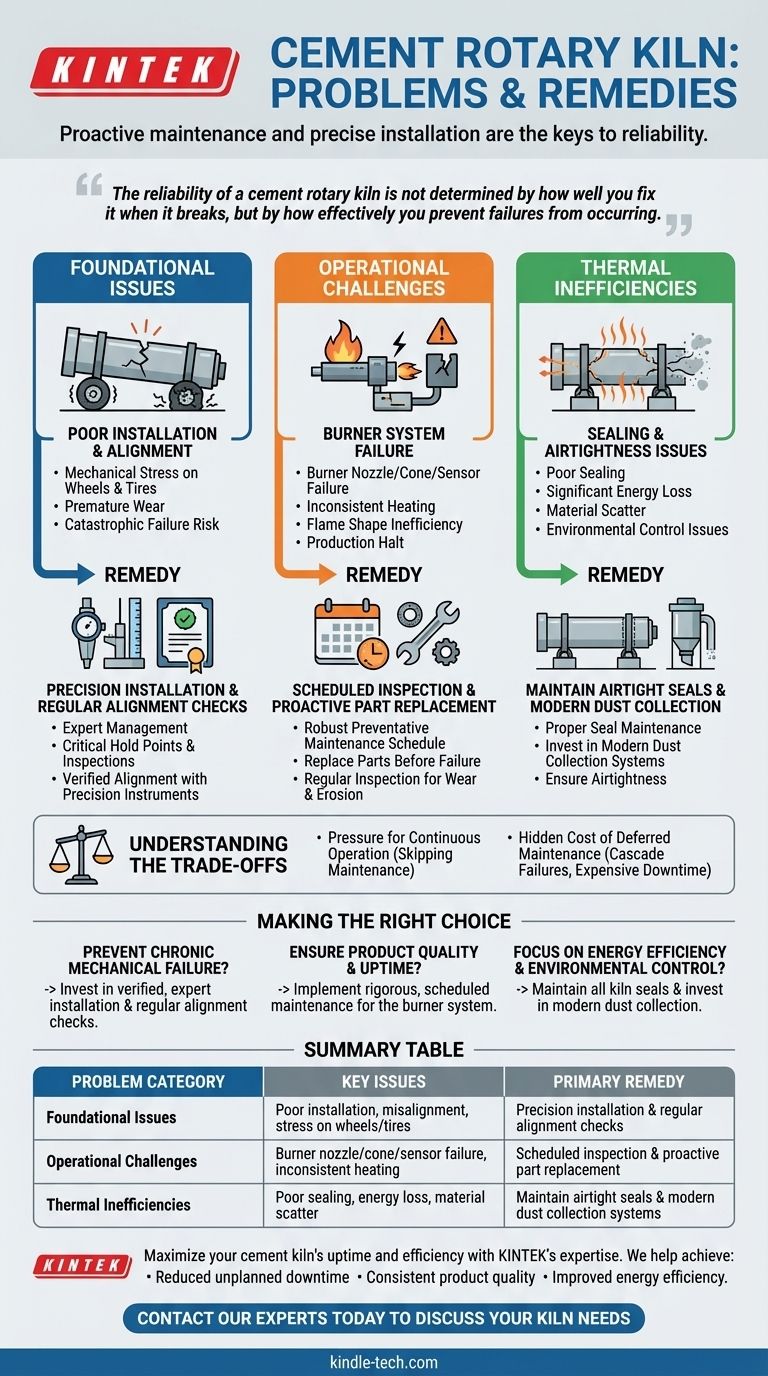

Im Kern lassen sich die Probleme eines Drehrohrofens in drei Kategorien einteilen: grundlegende mechanische Probleme, Ausfall von Betriebskomponenten und thermische Ineffizienzen. Die häufigsten Herausforderungen ergeben sich aus einer schlechten Installation, die mechanische Belastungen an Rädern und Laufringen verursacht, Ausfällen im Brennersystem, die den Austausch von Teilen erfordern, und Problemen mit der Abdichtung, die zu Energieverlusten und Materialverlust führen.

Die Zuverlässigkeit eines Zementdrehrohrofens wird nicht dadurch bestimmt, wie gut Sie ihn reparieren, wenn er kaputtgeht, sondern wie effektiv Sie Ausfälle verhindern. Eine proaktive, systematische Wartung und eine präzise Erstinstallation sind die wirksamsten Mittel gegen nahezu jedes häufige Ofenproblem.

Grundlegende Probleme: Installation und Ausrichtung

Die langfristige Gesundheit eines Drehrohrofens wird entschieden, bevor er seine erste Materialcharge verarbeitet. Fehler, die während der Installation gemacht werden, verursachen chronische Probleme, die später schwierig und teuer zu beheben sind.

Die hohen Kosten eines fehlerhaften Starts

Eine schlecht ausgeführte Installation kann sofortige und dauerhafte Schäden verursachen. Unsachgemäße Handhabung kann die strukturelle Integrität des Trommelmantels selbst beeinträchtigen, während das Übersehen kritischer Inspektionspunkte während der Montage zum Erlöschen von Garantien führen kann.

Diese Anfangsphase ist der wichtigste Moment im Lebenszyklus des Ofens. Das Übereilen des Prozesses oder der Einsatz eines unerfahrenen Teams schafft eine Grundlage für mechanische Mängel.

Fehlausrichtung und mechanische Belastung

Die häufigste Folge einer schlechten Installation ist die Fehlausrichtung. Wenn der Ofen nicht perfekt ausgerichtet ist, übt er immense, ungleichmäßige Belastungen auf kritische Stützkomponenten wie die Räder (Rollen) und Laufringe (Tragringe) aus.

Diese ständige Belastung führt zu vorzeitigem und übermäßigem Verschleiß, erhöht die Wartungskosten und birgt das Risiko eines katastrophalen Ausfalls. Es ist ein hartnäckiges Problem, das das gesamte mechanische System im Laufe der Zeit beeinträchtigt.

Die Abhilfe: Präzision und Verifizierung

Die einzige wirksame Abhilfe für installationsbedingte Probleme ist Prävention. Dies erfordert einen sorgfältigen Installationsprozess, der von Experten geleitet wird, die ein striktes Protokoll kritischer Haltepunkte und Inspektionen einhalten.

Die korrekte Ausrichtung muss vor der Inbetriebnahme des Ofens mit Präzisionsinstrumenten überprüft werden. Eine hohe Investition in eine korrekte Installation von Anfang an eliminiert die größte Quelle chronischer mechanischer Ausfälle.

Betriebliche Herausforderungen: Das Brennersystem

Der Brenner ist das Herzstück des Kalzinierungsprozesses und verantwortlich für die Erzeugung und Formung der Wärme, die zur Klinkerproduktion erforderlich ist. Sein Ausfall wirkt sich direkt auf die Produktion und Produktqualität aus.

Kritische Ausfälle von Brennerkomponenten

Der Brenner ist eine komplexe Baugruppe, und mehrere seiner Teile sind intensiver Hitze und Verschleiß ausgesetzt. Die häufigsten Fehlerquellen sind die Brennerdüse, der Brennerkonus und verschiedene Brennersensoren.

Wenn eine dieser Komponenten verschlechtert oder ausfällt, kann der Ofen nicht wie vorgesehen betrieben werden. Die Flammenform kann ineffizient werden, die Temperaturregelung kann verloren gehen oder das System kann vollständig herunterfahren.

Die Abhilfe: Geplante Inspektion und Austausch

Die Lösung für brennerbezogene Probleme ist ein robuster präventiver Wartungsplan. Diese kritischen Komponenten sollten regelmäßig auf Verschleiß, Erosion und Fehlfunktionen überprüft werden.

Anstatt auf einen Ausfall zu warten, der die Produktion stoppt, sollten Teile basierend auf einer bekannten Betriebslebensdauer ausgetauscht werden. Dieser proaktive Ansatz stellt sicher, dass das thermische System des Ofens zuverlässig und effizient bleibt.

Abwägung der Kompromisse

Der Betrieb eines Drehrohrofens erfordert ein ständiges Gleichgewicht zwischen der Maximierung der Produktionsleistung und der Sicherstellung der langfristigen mechanischen Integrität. Kurzfristige Entscheidungen haben oft erhebliche langfristige Konsequenzen.

Der Druck für kontinuierlichen Betrieb

Der primäre Geschäftstreiber ist, den Ofen in Betrieb zu halten, um die Klinkerproduktion zu maximieren. Dies führt oft zu dem Druck, geplante Wartungsstillstände zu verkürzen oder zu überspringen.

Die versteckten Kosten aufgeschobener Wartung

Das Aufschieben kritischer Wartungsarbeiten, wie Ausrichtungsprüfungen oder der Austausch von Brennerkomponenten, ist ein hochriskantes Glücksspiel. Ein kleines Problem, das während eines geplanten Stillstands behoben werden könnte, kann leicht zu einem größeren Ausfall eskalieren, der einen ungeplanten Stillstand verursacht, der weitaus länger und teurer ist.

Die Kosten eines katastrophalen Ausfalls in Bezug auf Produktionsausfall und Notfallreparaturen übersteigen fast immer den vermeintlichen Nutzen, den Ofen über seine Wartungsgrenzen hinaus zu betreiben.

Die richtige Wahl für Ihr Ziel treffen

Ein proaktiver Ansatz ist die effektivste Strategie, um die langfristige Zuverlässigkeit und Effizienz Ihres Drehrohrofens zu gewährleisten. Ihre Wartungsprioritäten sollten mit Ihren primären Betriebszielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung chronischer mechanischer Ausfälle liegt: Investieren Sie in eine verifizierte, fachmännische Installation und führen Sie regelmäßige, präzise Ausrichtungsprüfungen durch.

- Wenn Ihr Hauptaugenmerk auf gleichbleibender Produktqualität und Betriebszeit liegt: Implementieren Sie ein strenges, planmäßiges Wartungsprogramm für das Brennersystem, indem Sie Düsen, Konen und Sensoren proaktiv austauschen.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Umweltkontrolle liegt: Stellen Sie sicher, dass alle Ofendichtungen ordnungsgemäß gewartet werden, um die Luftdichtheit zu gewährleisten, und investieren Sie in moderne Entstaubungssysteme.

Den Ofen als integriertes System zu betrachten, bei dem die Gesundheit einer Komponente alle anderen beeinflusst, ist der Schlüssel zu einer nachhaltigen und vorhersehbaren Leistung.

Zusammenfassungstabelle:

| Problemkategorie | Schlüsselprobleme | Primäre Abhilfe |

|---|---|---|

| Grundlegende Probleme | Schlechte Installation, Fehlausrichtung, Belastung von Rädern/Laufringen | Präzisionsinstallation & regelmäßige Ausrichtungsprüfungen |

| Betriebliche Herausforderungen | Ausfall von Brennerdüse/Konus/Sensor, inkonsistente Heizung | Geplante Inspektion & proaktiver Teilaustausch |

| Thermische Ineffizienzen | Schlechte Abdichtung, Energieverlust, Materialverlust | Wartung luftdichter Dichtungen & moderner Entstaubungssysteme |

Maximieren Sie die Betriebszeit und Effizienz Ihres Zementofens mit der Expertise von KINTEK.

Lassen Sie nicht zu, dass vermeidbare Probleme wie Fehlausrichtung oder Brennerversagen Ihren Produktionsplan stören und Ihr Geschäftsergebnis beeinträchtigen. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte, Verbrauchsmaterialien und technischer Unterstützung, die für eine proaktive Wartung und einen präzisen Betrieb erforderlich sind.

Wir helfen unseren Kunden in der Zementindustrie, Folgendes zu erreichen:

- Reduzierte ungeplante Ausfallzeiten durch zuverlässige Komponenten und fachkundige Beratung.

- Gleichbleibende Produktqualität mit präzisen thermischen Steuerungslösungen.

- Verbesserte Energieeffizienz durch die Behebung von Dichtungs- und Wärmeverlustproblemen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Wartungs- und Betriebsziele für Drehrohröfen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung