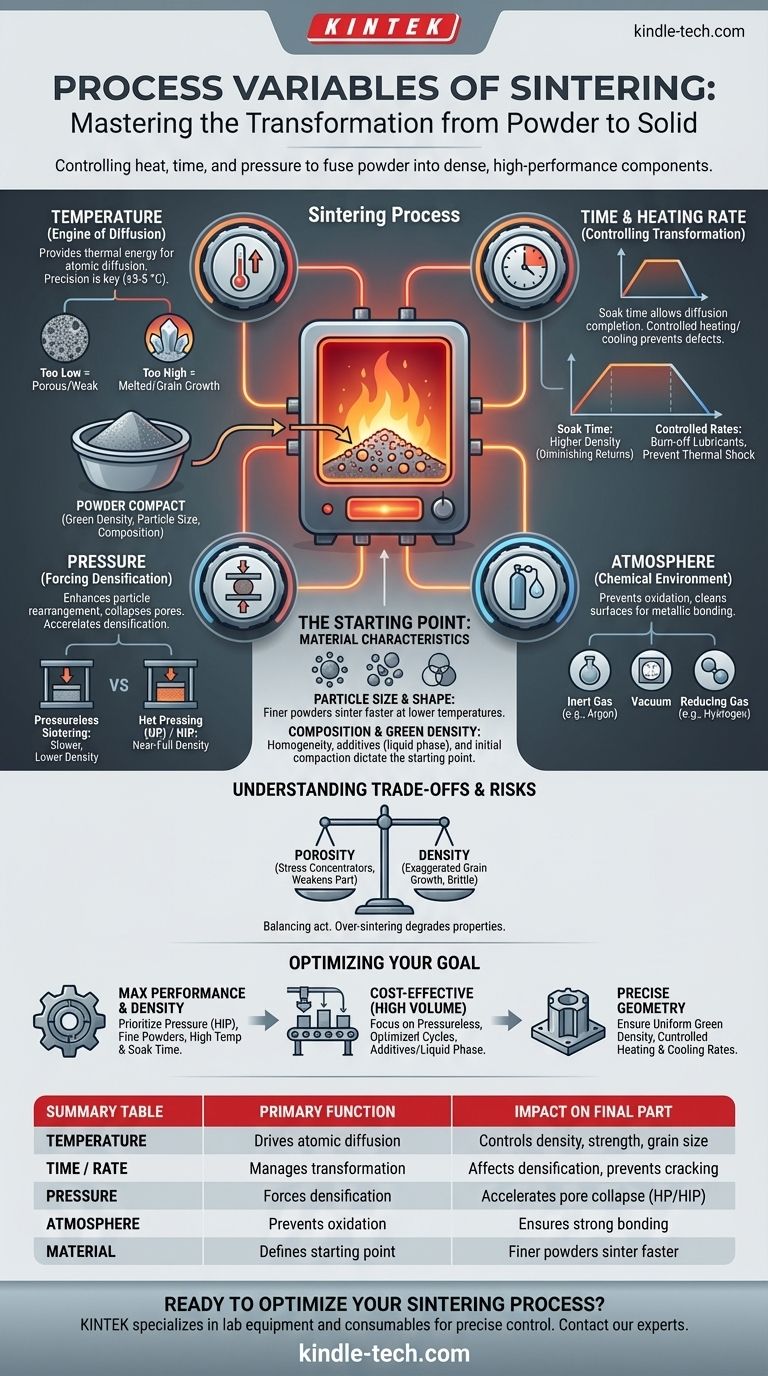

Die primären Prozessvariablen des Sinterns sind Temperatur, Zeit, Druck und Ofenatmosphäre. Diese externen Faktoren wirken auf die intrinsischen Variablen des Materials selbst ein – nämlich dessen Partikelgröße, Zusammensetzung und die anfängliche Dichte des verdichteten Pulvers. Das Beherrschen des Zusammenspiels dieser Elemente entscheidet über den Erfolg oder Misserfolg des Prozesses.

Sintern ist kein Einzelschritt, sondern eine kontrollierte Transformation. Die zentrale Herausforderung besteht darin, Wärme, Zeit und Druck so zu steuern, dass loses Pulver zu einem dichten, festen Objekt verschmilzt, wobei jede Variable die Festigkeit, Porosität und strukturelle Integrität des Endmaterials direkt beeinflusst.

Die Grundpfeiler des Sinterns

Der Sinterprozess kann als ein Rezept betrachtet werden, bei dem jede Zutat und Anweisung präzise sein muss. Die Hauptvariablen, die Sie steuern, beziehen sich auf den Ofenzyklus und die Umgebung darin.

Temperatur: Der Motor der Diffusion

Die Temperatur ist die kritischste Variable beim Sintern. Sie liefert die thermische Energie, die Atome benötigen, um über die Grenzen einzelner Partikel zu diffundieren, wodurch diese sich verbinden und verschmelzen.

Ist die Temperatur zu niedrig, ist die Diffusion unzureichend, was zu einem porösen und schwachen Teil führt. Ist sie zu hoch, kann das Material schmelzen oder es kann zu übermäßigem Kornwachstum kommen, was ebenfalls die mechanischen Eigenschaften verschlechtert. Präzision ist von größter Bedeutung und erfordert oft eine Kontrolle innerhalb von ±3-5 °C des Zielwerts.

Zeit und Aufheizrate: Die Transformation steuern

Die Gesamtzeit, die das Material bei der maximalen Sintertemperatur verbringt (bekannt als „Haltezeit“), ermöglicht den Abschluss des Diffusionsprozesses. Eine längere Zeit führt im Allgemeinen zu einer höheren Dichte, es gibt jedoch abnehmende Erträge.

Die Aufheizrate (wie schnell die Spitzentemperatur erreicht wird) und die Abkühlrate sind ebenfalls entscheidend. Ein kontrolliertes Hochfahren ist erforderlich, um Schmiermittel aus der Verdichtungsphase abzubrennen und Oberflächenoxide zu reduzieren. Ein kontrolliertes Abkühlen verhindert Thermoschock und Rissbildung.

Druck: Verdichtung erzwingen

Während viele Teile ohne externen Druck gesintert werden („druckloses Sintern“), beschleunigt das Anlegen von Druck während des Heizzyklus die Verdichtung dramatisch.

Druck verbessert die Partikelumordnung, kollabiert Poren effektiver und kann eine nahezu vollständige Dichte erreichen. Dies ist das Prinzip hinter Prozessen wie dem Heißpressen (HP) und dem Heißisostatischen Pressen (HIP).

Atmosphäre: Die chemische Umgebung

Das Sintern wird fast nie an der Luft durchgeführt. Die Ofenatmosphäre ist eine kontrollierte Variable, die verwendet wird, um Oxidation zu verhindern und in einigen Fällen die Partikeloberflächen aktiv zu reinigen.

Gängige Atmosphären umfassen Inertgase (wie Argon), Vakuum oder reduzierende Gase (wie Wasserstoff). Die richtige Atmosphäre stellt sicher, dass die Partikeloberflächen rein sind, was die Bildung starker metallischer Bindungen ermöglicht.

Der Ausgangspunkt: Materialeigenschaften

Die oben genannten Prozessvariablen wirken auf das Ausgangspulver ein. Der Ausgangszustand dieses Materials bestimmt, wie es auf Hitze und Druck reagiert.

Partikelgröße und -form

Kleinere Partikel haben ein höheres Oberfläche-zu-Volumen-Verhältnis, was eine größere treibende Kraft für das Sintern darstellt. Folglich sintern feinere Pulver im Allgemeinen bei niedrigeren Temperaturen und schnelleren Raten, was eine bessere Verdichtung fördert.

Zusammensetzung und Gründichte

Die chemische Zusammensetzung des Pulvers ist grundlegend. Homogenes Mischen ist entscheidend. Additive, wie Bindemittel oder Elemente, die während des Erhitzens eine flüssige Phase bilden (Flüssigphasensintern), können verwendet werden, um die Verdichtung zu beschleunigen, indem sie den Partikeln eine leichtere Umordnung ermöglichen.

Die Gründichte – die Dichte des Teils nach der anfänglichen Verdichtung, aber vor dem Erhitzen – ist die Startlinie für das Sinterrennen. Eine höhere Gründichte bedeutet, dass weniger Leerraum zu eliminieren ist, was es einfacher macht, ein vollständig dichtes Endteil zu erreichen.

Verständnis der Kompromisse und Risiken

Die Optimierung der Sintervariablen ist ein Balanceakt. Das extreme Ausreizen einer Variablen führt oft zu unbeabsichtigten Folgen.

Der Balanceakt von Porosität vs. Dichte

Das primäre Ziel des Sinterns ist oft die Eliminierung von Porosität. Unvollständiges Sintern hinterlässt jedoch Restporen, die als Spannungskonzentratoren wirken und das Teil schwächen.

Umgekehrt kann „Übersintern“ bei übermäßig hohen Temperaturen oder zu langer Dauer zu übertriebenem Kornwachstum führen. Obwohl das Teil dicht sein mag, können diese großen Körner das Material spröde machen.

Materialeigenschaftskontrolle

Die endgültige Mikrostruktur des Materials, die seine Festigkeit, Härte und Zähigkeit bestimmt, ist ein direktes Ergebnis des Sinterzyklus. Falsche Variablen führen zu einem Teil, das die technischen Spezifikationen nicht erfüllt, selbst wenn es dimensional korrekt aussieht.

Wirtschaftliche und Umweltauflagen

Sinteranlagen stellen eine erhebliche Kapitalinvestition dar. Prozesse, die extreme Temperaturen, lange Zykluszeiten oder hohe Drücke erfordern, sind teurer im Betrieb.

Darüber hinaus kann die Hochtemperaturverarbeitung Emissionen freisetzen, und Hersteller müssen Umweltvorschriften einhalten. Diese Vorschriften können die Prozesswahl einschränken und die Produktionskosten beeinflussen.

Sintern für Ihr Ziel optimieren

Ihre Wahl der Prozessparameter sollte sich am Endziel für Ihr Bauteil orientieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Leistung liegt: Priorisieren Sie druckunterstützte Methoden wie HIP, verwenden Sie feine, hochreine Pulver und optimieren Sie für höhere Temperaturen und ausreichende Haltezeiten.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für die Großserienproduktion liegt: Konzentrieren Sie sich auf druckloses Sintern mit optimierten Heizzyklen und erwägen Sie die Verwendung von Additiven oder Flüssigphasensintern, um die erforderlichen Temperaturen und Zeiten zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Erzielung präziser geometrischer Formen liegt: Achten Sie genau auf eine hohe und gleichmäßige Gründichte und implementieren Sie sorgfältig kontrollierte Heiz- und Abkühlraten, um Verformungen und Verzug zu minimieren.

Das Beherrschen dieser Variablen verwandelt die Kunst des Sinterns in eine präzise und wiederholbare Wissenschaft.

Zusammenfassungstabelle:

| Prozessvariable | Primäre Funktion | Auswirkung auf das Endteil |

|---|---|---|

| Temperatur | Treibt die atomare Diffusion zur Partikelbindung an | Steuert die Dichte; zu niedrig = schwach/porös, zu hoch = Schmelzen/Kornwachstum |

| Zeit / Aufheizrate | Steuert die Transformation und das Abbrennen von Schmiermitteln | Beeinflusst die Verdichtung & verhindert Thermoschock/Rissbildung |

| Druck | Erzwingt Partikelumordnung & Porenkollaps | Beschleunigt die Verdichtung; entscheidend für HP/HIP-Prozesse |

| Atmosphäre | Verhindert Oxidation & reinigt Partikeloberflächen | Stellt die Bildung starker metallischer Bindungen sicher (verwendet H2, Ar, Vakuum) |

| Material (Partikelgröße, Zusammensetzung) | Definiert den Ausgangspunkt für den Sinterprozess | Feinere Pulver sintern schneller; Additive können Flüssigphasensintern ermöglichen |

Bereit, Ihren Sinterprozess zu optimieren?

Das Erreichen der perfekten Balance von Temperatur, Zeit, Druck und Atmosphäre ist entscheidend für die Herstellung hochleistungsfähiger, dichter Bauteile. Die richtige Laborausrüstung ist unerlässlich für präzise Kontrolle und wiederholbare Ergebnisse.

KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und erfüllt alle Ihre Anforderungen an das Laborsintern. Wir bieten die zuverlässigen Öfen und Atmosphärenkontrollsysteme, die Sie benötigen, um diese Variablen zu beherrschen und Ihre Materialziele zu erreichen – sei es für maximale Dichte, kostengünstige Produktion oder präzise Geometrien.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Sinterprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was sind die verschiedenen Arten der Wärmeübertragung in einem Ofen? Beherrschung von Leitung, Konvektion & Strahlung

- Was ist der Unterschied zwischen einem Laborofen und einem Muffelofen? Ein Leitfaden zur Auswahl der richtigen Heizgeräte

- Muss ein Muffelofen belüftet werden? Wesentlicher Leitfaden für Sicherheit und Leistung

- Was sind die Vorteile eines Muffelofens? Erreichen Sie Reinheit und Präzision bei der Hochtemperaturverarbeitung

- Wofür werden Muffelöfen verwendet? Erreichen Sie reine, hochtemperaturfähige Prozesse