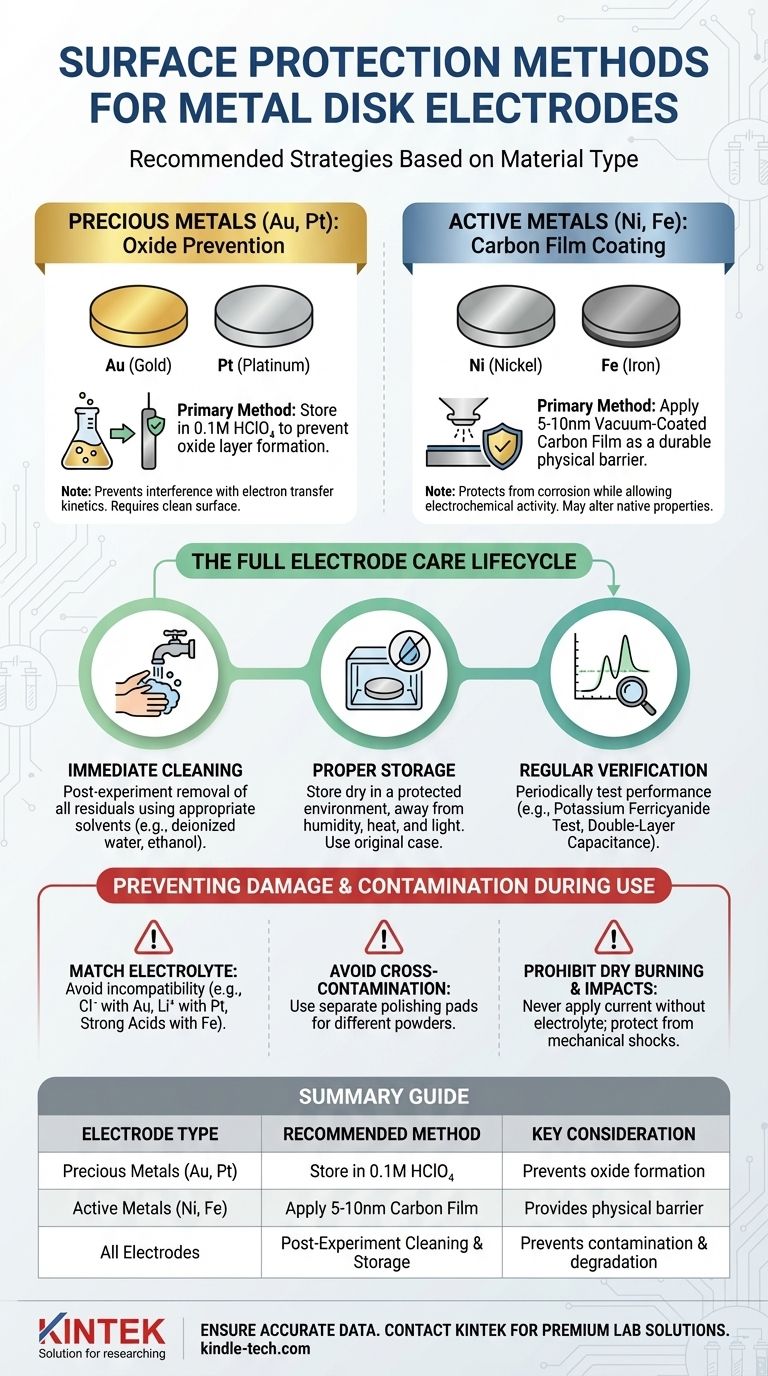

Der effektivste Oberflächenschutz für eine Metallscheibenelektrode hängt vollständig von ihrem Material ab. Bei Edelmetallen wie Gold oder Platin ist die Verhinderung der Oberflächenoxidbildung der Schlüssel, was am besten durch die Lagerung der Elektrode in 0,1M HClO₄ erreicht wird. Bei reaktiveren, aktiven Metallen wie Nickel bietet eine physische Barriere wie eine 5-10 nm vakuumabgeschiedene Kohlenstoffschicht den robustesten Schutz.

Der Schutz der Oberfläche einer Elektrode ist keine einmalige Maßnahme, sondern ein umfassender Lebenszyklus. Wahrer Schutz beinhaltet die Auswahl der richtigen Methode für das Material, die Vermeidung von Schäden während des Gebrauchs und die Einhaltung eines strengen Reinigungs- und Lagerungsprotokolls, um die langfristige Leistung und Datenzuverlässigkeit zu gewährleisten.

Grundlegende Schutzstrategien

Die anfängliche Wahl des Schutzes wird durch die chemische Reaktivität des Elektrodenmaterials selbst bestimmt. Das Ziel ist immer, eine saubere, elektrochemisch aktive Oberfläche zu erhalten, aber der Ansatz unterscheidet sich erheblich zwischen inerten und aktiven Metallen.

Für Edelmetalle (Au, Pt): Oxidverhinderung

Edelmetalle wie Gold und Platin sind relativ inert, können aber bei Kontakt mit Luft immer noch eine dünne Oxidschicht auf ihrer Oberfläche bilden.

Dieser Oxidfilm kann die Elektronenübertragungskinetik beeinträchtigen und zu ungenauen und nicht reproduzierbaren experimentellen Ergebnissen führen.

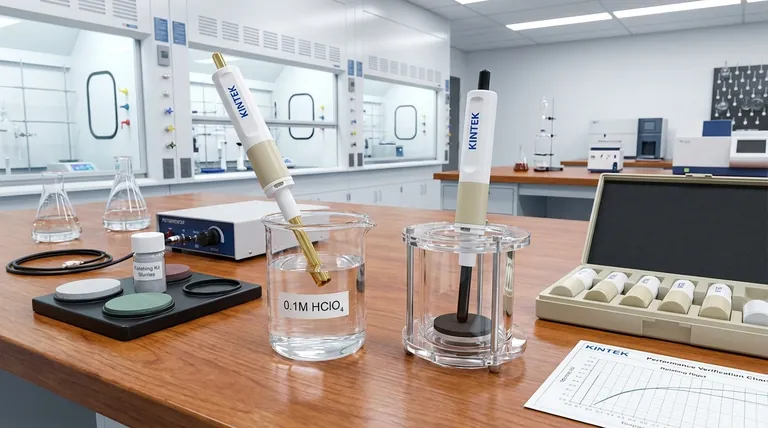

Um dies zu verhindern, ist das Eintauchen der Elektrode während der Lagerung in eine 0,1M Perchlorsäurelösung (HClO₄) die empfohlene Vorgehensweise.

Für aktive Metalle (Ni, Fe): Kohlenstofffilmschicht

Aktive Metalle wie Nickel, Eisen oder Kupfer sind viel anfälliger für Oxidation und Korrosion. Einfaches Eintauchen reicht oft nicht für einen langfristigen Schutz aus.

Das Aufbringen eines sehr dünnen (5-10 nm) Kohlenstofffilms durch Vakuumabscheidung erzeugt eine dauerhafte physische Barriere.

Dieser Film schützt das darunter liegende Metall vor aggressiven Umgebungen und ermöglicht gleichzeitig die elektrochemische Aktivität, obwohl er die nativen Eigenschaften der Oberfläche verändern kann.

Vermeidung von Schäden und Kontamination während des Gebrauchs

Der Schutz geht über die Lagerung hinaus. Die häufigsten Ursachen für Elektrodenausfälle sind vermeidbare Fehler, die während des experimentellen Prozesses gemacht werden. Die Einhaltung strenger Betriebsprotokolle ist entscheidend für die Langlebigkeit der Elektrode.

Abstimmung des Elektrolyten auf die Elektrode

Die Kompatibilität des Elektrolyten ist nicht verhandelbar. Die Verwendung eines inkompatiblen Elektrolyten führt garantiert zur Korrosion oder Beschädigung der Elektrodenoberfläche.

Vermeiden Sie beispielsweise Elektrolyte, die Chloridionen enthalten, bei Goldelektroden und Lithiumionen bei Platinelektroden. Ebenso sollten starke Säuren nicht bei eisenbasierten Elektroden verwendet werden.

Vermeidung von Kreuzkontamination beim Polieren

Wenn Sie Ihre Elektroden polieren, um die Oberfläche wiederherzustellen, müssen Sie für jedes Poliermittel unterschiedliche Polierpads verwenden.

Die Wiederverwendung eines Pads führt abrasive Partikel aus einem vorherigen Schritt ein, die die Oberfläche zerkratzen und die Elektrode kontaminieren können, was Ihre Ergebnisse beeinträchtigt.

Trockenbrennen und Stöße vermeiden

Wenden Sie niemals Strom auf die Elektrode an, wenn kein Elektrolyt vorhanden ist (Trockenbrennen), da dies zu irreversiblen Schäden an der Oberfläche führen kann.

Die Elektrodenoberfläche ist ebenfalls zerbrechlich. Schützen Sie sie vor mechanischen Stößen, Stürzen oder Kollisionen mit anderen Laborgeräten.

Verständnis der Kompromisse und Fallstricke

Obwohl Schutzmaßnahmen unerlässlich sind, sind sie nicht ohne eigene Überlegungen. Das Verständnis ihrer Grenzen ist der Schlüssel, um fundierte Entscheidungen zu treffen und Ihre Daten korrekt zu interpretieren.

Die Auswirkung von Schutzbeschichtungen

Eine physische Beschichtung, wie die bei aktiven Metallen verwendete Kohlenstoffschicht, verändert die Oberfläche der Elektrode inhärent.

Obwohl sie einen ausgezeichneten Schutz bietet, kann diese Schicht die Elektronenübertragungsraten und die elektrochemische Signatur der Elektrode im Vergleich zum blanken Metall verändern. Dies ist ein kritischer Kompromiss zwischen Erhaltung und Beibehaltung einer nativen Oberfläche.

Die Grenzen der chemischen Immersion

Die Lagerung einer Edelmetallelektrode in HClO₄ verhindert die Bildung neuer Oxide, repariert jedoch keine Oberfläche, die bereits oxidiert oder kontaminiert ist.

Diese Methode ist Teil einer Wartungsroutine, nicht eine Lösung für eine beschädigte oder verschmutzte Elektrode. Eine ordnungsgemäße Reinigung nach jedem Experiment muss der Lagerung vorausgehen.

Ignorieren der allmählichen Degradation

Elektrodenversagen ist selten plötzlich. Es ist ein langsamer Prozess der Kontamination, Oberflächenaufrauhung oder Passivierung.

Sich allein auf die visuelle Inspektion zu verlassen, ist nicht ausreichend. Sie müssen aktiv die Leistung der Elektrode überprüfen, um diesen allmählichen Rückgang festzustellen, bevor er Ihre Forschung ungültig macht.

Der vollständige Lebenszyklus der Elektrodenpflege

Eine wirklich geschützte Elektrode ist eine, die von Ende eines Experiments bis zum Beginn des nächsten ordnungsgemäß verwaltet wird. Dies erfordert einen disziplinierten Drei-Schritte-Prozess.

Schritt 1: Unmittelbare Reinigung nach dem Experiment

Sobald ein Experiment abgeschlossen ist, entfernen Sie die Elektrode aus dem Gerät.

Reinigen Sie die Oberfläche gründlich mit geeigneten Lösungsmitteln, wie deionisiertem Wasser oder Ethanol, um alle restlichen Elektrolyt- und Reaktionsprodukte zu entfernen.

Schritt 2: Richtige Lagerung

Stellen Sie nach der Reinigung sicher, dass die Elektrode vollständig trocken ist.

Lagern Sie sie in einer trockenen, geschützten Umgebung fern von Feuchtigkeit, hohen Temperaturen und starkem Licht. Die Verwendung der Originalverpackung ist immer die beste Vorgehensweise.

Schritt 3: Regelmäßige Leistungsüberprüfung

Testen Sie die Leistung der Elektrode regelmäßig, um sicherzustellen, dass sie den Spezifikationen entspricht. Zwei Standard-Überprüfungsmethoden sind:

- Kaliumferricyanid-Test: Die Peak-Potentialdifferenz (ΔEp) sollte bei einer Scanrate von 100 mV/s kleiner oder gleich 80 mV sein.

- Doppelschichtkapazität: Die Messschwankung in einer 0,1M KCl-Lösung sollte weniger als 15 % betragen.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit Edelmetallen wie Gold oder Platin liegt: Priorisieren Sie die Verhinderung von Oberflächenoxiden durch ordnungsgemäße Lagerung in 0,1M HClO₄ und sorgfältige Auswahl des Elektrolyten.

- Wenn Ihr Hauptaugenmerk auf der Verwendung aktiver Metalle wie Nickel oder Eisen liegt: Ziehen Sie eine schützende vakuumabgeschiedene Kohlenstoffschicht für robusten Schutz in Betracht, aber seien Sie sich deren möglicher Auswirkung auf die Oberflächenkinetik bewusst.

- Wenn Ihr Hauptaugenmerk auf maximaler Datenzuverlässigkeit und Reproduzierbarkeit liegt: Implementieren Sie ein rigoroses Protokoll aus Nachreinigung, ordnungsgemäßer Lagerung und regelmäßiger Leistungsüberprüfung, um eine Verschlechterung frühzeitig zu erkennen.

Letztendlich ist eine konsistente und methodische Pflege die Grundlage für zuverlässige und reproduzierbare elektrochemische Daten.

Zusammenfassungstabelle:

| Elektrodentyp | Empfohlene Schutzmethode | Wichtige Überlegung |

|---|---|---|

| Edelmetalle (Au, Pt) | Lagerung in 0,1M HClO₄ | Verhindert Oxidbildung |

| Aktive Metalle (Ni, Fe) | Auftragen einer 5-10 nm Kohlenstoffschicht | Bietet physische Barriere |

| Alle Elektroden | Reinigung und Lagerung nach dem Experiment | Verhindert Kontamination und Degradation |

Stellen Sie die Genauigkeit und Reproduzierbarkeit Ihrer elektrochemischen Daten mit den Premium-Laborgeräten und Verbrauchsmaterialien von KINTEK sicher. Wir sind spezialisiert auf die Bereitstellung zuverlässiger Lösungen für alle Ihre Laboranforderungen, einschließlich Produkte für die Elektrodenpflege. Kontaktieren Sie uns noch heute, um zu erfahren, wie wir Ihre Forschung mit hochwertigen Geräten und fachkundiger Beratung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RRDE-Rotations-Scheiben (Ring-Scheiben)-Elektrode / Kompatibel mit PINE, japanischem ALS, Schweizer Metrohm Glaskohlenstoff-Platin

- Platinblechelektrode für Labor- und Industrieanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Was ist der Unterschied zwischen RDE und RRDE? Erschließen Sie die erweiterte Analyse elektrochemischer Reaktionen

- Was ist die Rotierende Ring-Scheibenelektroden-Methode? Echtzeit-Reaktionsanalyse freischalten

- Was ist der Unterschied zwischen einer Ring-Scheiben-Elektrode und einer rotierenden Scheibenelektrode? Erschließen Sie tiefere elektrochemische Erkenntnisse

- Was ist die RRDE in der Elektrochemie? Entschlüsseln Sie detaillierte Reaktionspfade mit der Zwei-Elektroden-Analyse

- Was ist die Funktion eines Labor-RDE-Systems für OER-Katalysatoren? Optimierung des kinetischen Aktivitäts-Screenings