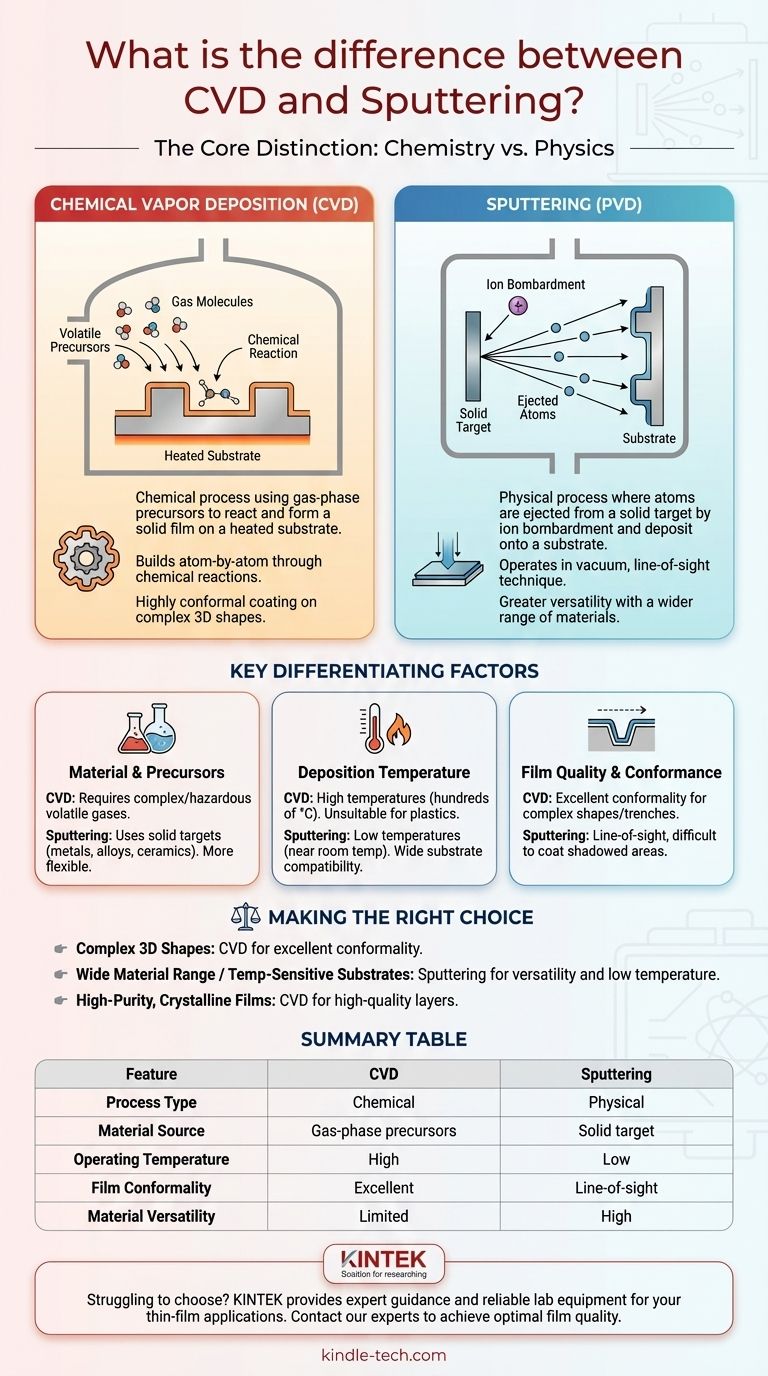

Der grundlegende Unterschied zwischen CVD und Sputtern liegt im Aggregatzustand des Materials während des Abscheidungsprozesses. Die Chemical Vapor Deposition (CVD) ist ein chemischer Prozess, bei dem gasförmige Vorläuferstoffe zur Reaktion gebracht werden, um einen festen Film auf der Oberfläche eines Substrats zu bilden. Im Gegensatz dazu ist das Sputtern ein physikalischer Prozess, bei dem Atome durch den Beschuss mit energiereichen Ionen von einem festen Target abgeschossen und dann auf dem Substrat abgeschieden werden.

Die Wahl zwischen CVD und Sputtern ist eine Wahl zwischen Chemie und Physik. CVD baut Schichten Atom für Atom durch chemische Reaktionen auf und bietet eine außergewöhnliche Gleichmäßigkeit über komplexen Oberflächen. Sputtern überträgt Material physikalisch von einer festen Quelle und bietet eine größere Vielseitigkeit mit einer breiteren Palette von Materialien und niedrigeren Betriebstemperaturen.

Der Kernmechanismus: Chemie vs. Physik

Um die richtige Methode auszuwählen, müssen Sie zunächst verstehen, wie jede von ihnen auf fundamentaler Ebene funktioniert. Die eine beruht auf kontrollierten chemischen Reaktionen, die andere nutzt reinen physikalischen Impuls.

Wie die Chemical Vapor Deposition (CVD) funktioniert

Bei der CVD werden flüchtige Vorläufergase in eine Reaktionskammer mit dem Substrat eingeleitet.

Wenn diese Gase die erhitzte Substratoberfläche erreichen, gehen sie eine chemische Reaktion ein. Diese Reaktion zersetzt die Vorläuferstoffe, wodurch festes Material zurückbleibt, das sich als dünner Film auf der Oberfläche des Substrats abscheidet und wächst.

Stellen Sie es sich als eine präzise gesteuerte Kondensation vor, bei der der „Dampf“ eine Mischung aus reaktiven Gasen ist, die direkt auf der Oberfläche ein völlig neues festes Material bilden.

Wie Sputtern (PVD) funktioniert

Sputtern ist eine Form der Physical Vapor Deposition (PVD) und wird im Vakuum durchgeführt.

Der Prozess beginnt mit einem festen „Target“ aus dem Material, das abgeschieden werden soll. Dieses Target wird mit energiereichen Ionen beschossen, typischerweise von einem Inertgas wie Argon.

Dieser Beschuss wirkt wie ein mikroskopisches Billardspiel, das Atome physikalisch vom Target löst. Diese herausgeschlagenen Atome wandern durch das Vakuum und überziehen das Substrat, wodurch der dünne Film aufgebaut wird.

Wesentliche Unterscheidungsmerkmale

Der Unterschied im Mechanismus führt zu signifikanten praktischen Unterschieden bei der Materialauswahl, den Betriebsbedingungen und der Qualität des resultierenden Films.

Material- und Vorläuferanforderungen

CVD erfordert, dass Ausgangsmaterialien als flüchtige Vorläufergase verfügbar sind. Diese können komplex, teuer oder gefährlich sein, was die Bandbreite der abscheidbaren Materialien einschränkt.

Sputtern ist weitaus flexibler. Fast jedes Material, das zu einem festen Target geformt werden kann – einschließlich reiner Metalle, Legierungen und Keramiken – kann abgeschieden werden. Es erfordert keine speziellen chemischen Vorläufer.

Abscheidungstemperatur

CVD-Prozesse erfordern oft hohe Substrattemperaturen (Hunderte von Grad Celsius), um die für die chemischen Reaktionen erforderliche Energie bereitzustellen. Dies macht es für temperaturempfindliche Substrate wie Kunststoffe ungeeignet.

Sputtern ist im Allgemeinen ein Niedertemperaturprozess. Das Substrat kann nahe Raumtemperatur bleiben, was die Kompatibilität mit einer viel breiteren Palette von Materialien ermöglicht.

Filmqualität und Konformität

CVD zeichnet sich durch die Herstellung hochkonformer Filme aus. Da die chemische Reaktion überall auf der freiliegenden Oberfläche stattfindet, können komplexe, dreidimensionale Formen und tiefe Gräben gleichmäßig beschichtet werden.

Sputtern ist eine Sichtlinien-Technik. Die gesputterten Atome bewegen sich in einem relativ geraden Pfad vom Target zum Substrat, was die gleichmäßige Beschichtung von schattierten Bereichen oder komplexen Topografien erschweren kann.

Die Abwägungen verstehen

Keine Methode ist universell überlegen. Die optimale Wahl wird immer durch die spezifischen Anforderungen der Anwendung bestimmt und beinhaltet die Abwägung wichtiger Kompromisse.

Die Herausforderung von CVD: Komplexität und Substrate

Der Hauptnachteil von CVD ist seine Abhängigkeit von der Vorläuferchemie, die komplex und gefährlich sein kann. Die erforderlichen hohen Temperaturen schränken die Arten von Substraten, die ohne Beschädigung verwendet werden können, stark ein.

Die Einschränkung des Sputterns: Stufenabdeckung

Die Sichtlinien-Natur des Sputterns ist seine Haupteinschränkung. Die Erzielung einer gleichmäßigen, konformen Beschichtung über Strukturen mit hohem Aspektverhältnis (wie tiefe Gräben oder um scharfe Ecken) ist eine erhebliche Herausforderung.

Spannung und Filmeigenschaften

Beide Techniken können unerwünschte Spannungen im Film erzeugen, wenn dieser sich bildet und abkühlt, was die Leistung beeinträchtigen kann. Der energiereiche Aufprall von gesputterten Atomen kann jedoch manchmal die Filmadhäsion verbessern, während die chemische Bindung bei CVD oft zu sehr reinen, dichten Filmen führt.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung hängt vollständig von Ihren Materialanforderungen, der Geometrie Ihres Substrats und Ihren gewünschten Filmeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen 3D-Form liegt: CVD ist aufgrund seiner hervorragenden Konformität oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer breiten Palette von Materialien, einschließlich Legierungen oder Keramiken, auf einem temperaturempfindlichen Substrat liegt: Sputtern bietet unübertroffene Materialvielfalt und Niedertemperaturkompatibilität.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, kristalliner Filme für Halbleiter liegt: CVD ist der Industriestandard für seine Fähigkeit, außergewöhnlich hochwertige Schichten zu züchten.

Das Verständnis dieses Kernunterschieds zwischen einer chemischen Reaktion und einer physikalischen Übertragung ist der Schlüssel zur Auswahl der effektivsten Abscheidungstechnik für Ihr Ziel.

Zusammenfassungstabelle:

| Merkmal | Chemical Vapor Deposition (CVD) | Sputtern (PVD) |

|---|---|---|

| Prozesstyp | Chemisch | Physikalisch |

| Materialquelle | Gasförmige Vorläuferstoffe | Festes Target |

| Betriebstemperatur | Hoch (Hunderte von °C) | Niedrig (nahe Raumtemperatur) |

| Filmkonsistenz | Ausgezeichnet für komplexe 3D-Formen | Sichtlinie, eingeschränkt für schattierte Bereiche |

| Materialvielfalt | Eingeschränkt durch Vorläuferverfügbarkeit | Hoch (Metalle, Legierungen, Keramiken) |

Sie sind sich unsicher bei der Wahl zwischen CVD und Sputtern für die Dünnschichtanwendungen Ihres Labors? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung und zuverlässige Lösungen für alle Ihre Abscheidungsbedürfnisse. Ob Sie die gleichmäßigen Beschichtungen von CVD oder die Materialvielfalt des Sputterns benötigen, unser Team hilft Ihnen dabei, optimale Filmqualität und Prozesseffizienz zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und die perfekte Abscheidungslösung für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird