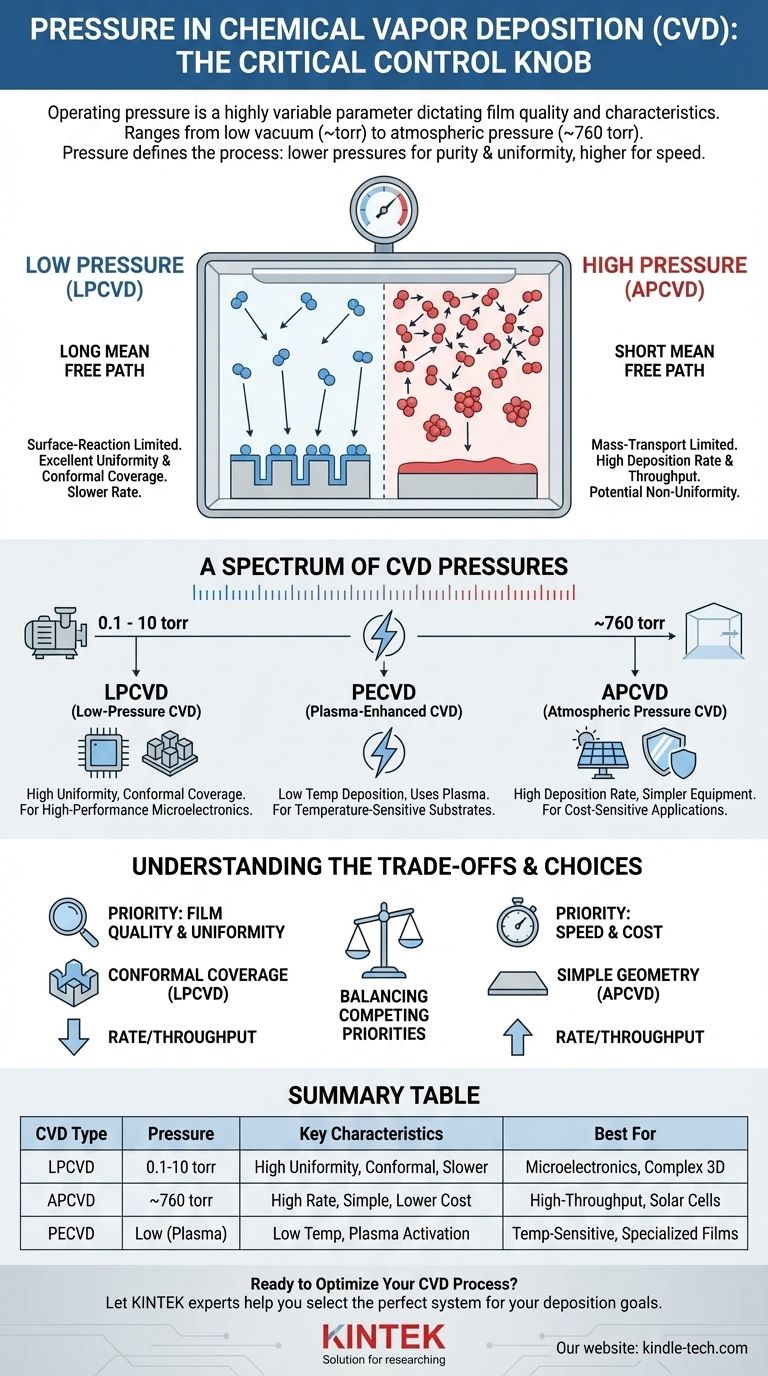

Bei der chemischen Gasphasenabscheidung (CVD) ist der Betriebsdruck ein kritischer, stark variabler Parameter, der die Qualität und die Eigenschaften des abgeschiedenen Films direkt beeinflusst. Der Prozess wird typischerweise in einem weiten Bereich betrieben, von einem niedrigen Vakuum von nur wenigen Torr (einer Druckeinheit) bis hin zu Drücken auf oder sogar über dem normalen atmosphärischen Druck (760 Torr).

Die Wahl des Drucks in einem CVD-System ist nicht willkürlich; sie definiert das Verfahren selbst grundlegend. Niedrigere Drücke fördern hochreine, gleichmäßige Filme durch die Steuerung molekularer Wechselwirkungen, während höhere Drücke verwendet werden, um schnellere Abscheidungsraten zu erzielen, oft auf Kosten dieser Gleichmäßigkeit.

Die Rolle des Drucks im CVD-Prozess

Um CVD zu verstehen, muss man den Druck als primären Steuerknopf für das gesamte System betrachten. Er bestimmt die Umgebung in der Reaktionskammer und damit das Ergebnis der Abscheidung.

Steuerung des Verhaltens von Gasmolekülen

Der Druck in der Kammer bestimmt die Dichte der Precursor-Gasmoleküle. Dies wiederum bestimmt die mittlere freie Weglänge – die durchschnittliche Strecke, die ein Molekül zurücklegt, bevor es mit einem anderen kollidiert.

Bei niedrigem Druck ist die mittlere freie Weglänge lang. Moleküle legen eher ungehindert vom Gaseinlass zur Substratoberfläche zurück, was zu hochkontrollierten, oberflächengetriebenen Reaktionen führt.

Bei hohem Druck ist die mittlere freie Weglänge sehr kurz. Moleküle kollidieren häufig miteinander in der Gasphase, lange bevor sie überhaupt das Substrat erreichen.

Auswirkungen auf den Abscheidungsmechanismus

Dieser Unterschied im molekularen Verhalten wirkt sich direkt darauf aus, wie der Film wächst.

Niederdruckprozesse sind oft oberflächenreaktionsbegrenzt. Die Abscheidungsrate wird durch die Geschwindigkeit der chemischen Reaktion auf dem Substrat selbst bestimmt, was zu einer ausgezeichneten Filmuniformität und der Fähigkeit führt, komplexe Formen zu beschichten.

Hochdruckprozesse sind tendenziell massentransportbegrenzt. Die Rate wird dadurch bestimmt, wie schnell Reaktantengase durch die dichte Grenzschicht des Gases über dem Substrat diffundieren können. Dies ist schneller, kann aber zu ungleichmäßigen Filmen führen.

Ein Spektrum von CVD-Drücken

Der erwähnte weite Druckbereich ist nicht willkürlich; er führt zu unterschiedlichen Kategorien der CVD, die jeweils für verschiedene Anwendungen optimiert sind.

Niederdruck-CVD (LPCVD)

LPCVD arbeitet bei Drücken typischerweise zwischen 0,1 und 10 Torr und ist auf ein Vakuumsystem angewiesen. Die lange mittlere freie Weglänge stellt sicher, dass Precursor-Gase alle Oberflächen in der Kammer gleichmäßig beschichten können.

Dies führt zu Filmen mit herausragender Gleichmäßigkeit und Konformität (der Fähigkeit, komplizierte 3D-Strukturen zu beschichten), was für die Herstellung von Hochleistungs-Mikroelektronik unerlässlich ist.

CVD bei Atmosphärendruck (APCVD)

Wie der Name schon sagt, arbeitet APCVD bei oder nahe dem normalen atmosphärischen Druck (~760 Torr). Dies ist der Hauptvorteil, da es den Bedarf an teuren und komplexen Vakuumkammern und Pumpen eliminiert.

APCVD-Systeme bieten sehr hohe Abscheidungsraten und einen hohen Durchsatz, was sie ideal für Anwendungen wie die Abscheidung dicker Schutzbeschichtungen oder Siliziumdioxidschichten bei der Herstellung von Solarzellen macht, wo Kosten und Geschwindigkeit von größter Bedeutung sind.

Plasmaunterstützte CVD (PECVD)

Obwohl es sich technisch gesehen um eine andere Energiequelle handelt, ist PECVD erwähnenswert, da es oft im gleichen Niederdruckbereich wie LPCVD arbeitet. Ein Plasma wird verwendet, um die Precursor-Gase anzuregen, wodurch die Abscheidung bei viel niedrigeren Temperaturen erfolgen kann.

Die Abwägungen verstehen

Die Wahl eines Druckbereichs ist eine Frage des Abwägens konkurrierender Prioritäten. Es gibt keinen einzigen „besten“ Druck; es gibt nur den besten Druck für ein bestimmtes Ziel.

Abscheidungsrate vs. Filmqualität

Dies ist die grundlegende Abwägung. Hoher Druck (APCVD) liefert hohe Abscheidungsraten, birgt aber das Risiko geringerer Gleichmäßigkeit und möglicher Partikelbildung in der Gasphase. Niedriger Druck (LPCVD) erzeugt überlegene, gleichmäßige Filme, aber mit einer viel geringeren Geschwindigkeit.

Komplexität und Kosten der Ausrüstung

Ein APCVD-Reaktor ist relativ einfach. Ein LPCVD-System erfordert jedoch eine robuste Vakuumkammer, teure Pumpen und hochentwickelte Druckkontrollsysteme, was seine Kosten und Komplexität erheblich erhöht. Deshalb ist das Vakuumsystem eine Kernkomponente vieler CVD-Anlagen.

Konforme Abdeckung

Wenn Sie eine komplexe, nicht ebene Oberfläche mit einem gleichmäßigen Film beschichten müssen, ist niedriger Druck nicht verhandelbar. Die lange mittlere freie Weglänge von LPCVD ermöglicht es den Precursor-Gasen, tief in Gräben und um Ecken einzudringen, eine Leistung, die mit der kurzen mittleren freien Weglänge von APCVD nahezu unmöglich ist.

Wahl des richtigen Drucks für Ihre Anwendung

Ihre Wahl des Betriebsdrucks muss direkt auf Ihr Endziel für das herzustellende Material abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf hoher Filmreinheit und Gleichmäßigkeit liegt: Verwenden Sie Niederdruck-CVD (LPCVD) wegen seiner überlegenen Kontrolle über oberflächenbegrenzte Reaktionen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und geringeren Kosten liegt: Verwenden Sie Atmosphärendruck-CVD (APCVD) wegen seiner schnellen Abscheidungsraten und einfacheren Ausrüstungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, nicht ebener Oberflächen liegt: Wählen Sie LPCVD, da die lange mittlere freie Weglänge der einzige Weg ist, um eine ausgezeichnete konforme Abdeckung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten liegt: Ziehen Sie Plasmaunterstützte CVD (PECVD) in Betracht, die niedrige Drücke, aber auch ein Plasma verwendet, um die erforderlichen Prozesstemperaturen zu senken.

Letztendlich ist die Kontrolle des Drucks das primäre Werkzeug, um den CVD-Prozess so anzupassen, dass Ihre spezifischen Materialeigenschaften und wirtschaftlichen Ziele erreicht werden.

Zusammenfassungstabelle:

| CVD-Typ | Typischer Druckbereich | Schlüsselmerkmale | Am besten geeignet für |

|---|---|---|---|

| LPCVD | 0,1 - 10 Torr | Hohe Gleichmäßigkeit, ausgezeichnete konforme Abdeckung, langsamere Rate | Hochreine Filme, Mikroelektronik, komplexe 3D-Strukturen |

| APCVD | ~760 Torr (atmosphärisch) | Hohe Abscheidungsrate, einfachere Ausrüstung, geringere Kosten | Beschichtungen mit hohem Durchsatz, Solarzellen, kostenempfindliche Anwendungen |

| PECVD | Niedriger Druck (ähnlich wie LPCVD) | Abscheidung bei niedrigerer Temperatur, verwendet Plasmaaktivierung | Temperaturempfindliche Substrate, spezielle Filme |

Bereit, Ihren CVD-Prozess zu optimieren?

Der richtige Druck ist entscheidend für die Erzielung Ihrer spezifischen Filmergebnisse, unabhängig davon, ob Sie die ultimative Gleichmäßigkeit oder den maximalen Durchsatz priorisieren. Bei KINTEK sind wir darauf spezialisiert, die präzisen Laborgeräte bereitzustellen – von robusten LPCVD-Vakuumsystemen bis hin zu Hochdurchsatz-APCVD-Reaktoren –, die Ihr Labor zum Erfolg benötigt.

Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Systems helfen, um Ihre Abscheidungsziele zu erreichen. Kontaktieren Sie uns noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung