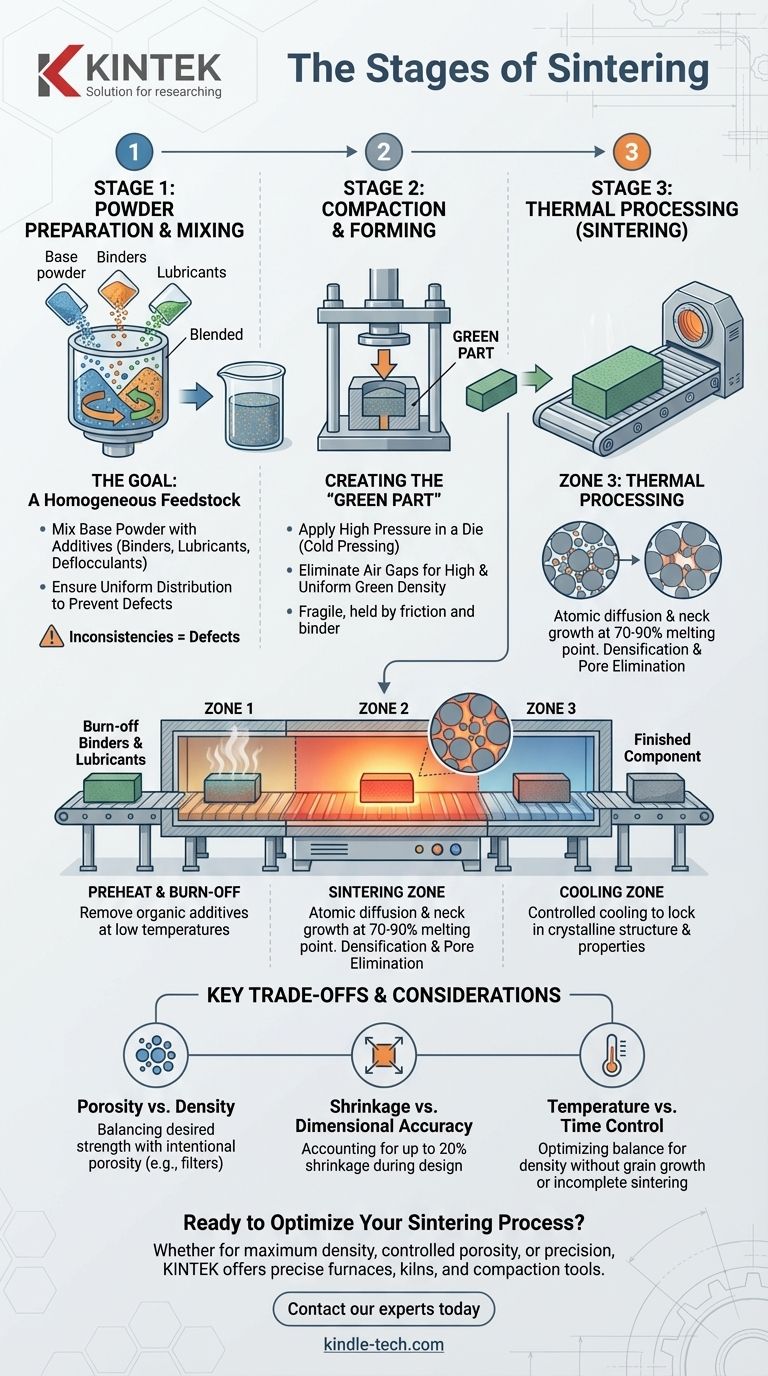

Im Grunde besteht der Sinterprozess aus drei grundlegenden Stufen: der Vorbereitung und dem Mischen eines Basispulvers, der Verdichtung dieses Pulvers zu einer vorläufigen Form und dem Anwenden eines präzisen thermischen Zyklus, um die Partikel zu einem festen, dichten Objekt zu verschmelzen. Dies verwandelt eine lose Ansammlung von Körnern in eine fertige Komponente mit spezifischen mechanischen Eigenschaften.

Beim Sintern geht es nicht ums Schmelzen. Es ist ein hochentwickelter Prozess, bei dem eine zerbrechliche, komprimierte Pulverform (ein „Grünling“) in eine starke, einheitliche Masse umgewandelt wird, indem Wärme genutzt wird, um die Migration von Atomen und deren Bindung über Partikelgrenzen hinweg zu fördern, wodurch sich das Teil verdichtet und verfestigt.

Stufe 1: Pulvervorbereitung und -mischung

Die Qualität des endgültigen gesinterten Teils wird bestimmt, bevor überhaupt Wärme angewendet wird. Die erste Stufe konzentriert sich vollständig auf die Herstellung eines perfekt homogenen Ausgangsmaterials.

Das Ziel: Ein homogenes Ausgangsmaterial

Das Hauptziel ist die Herstellung einer homogenen Mischung. Wenn verschiedene Materialien verwendet werden, müssen diese gleichmäßig verteilt sein, um sicherzustellen, dass das Endteil durchgehend konsistente Eigenschaften aufweist.

Jegliche Inkonsistenzen im Ausgangspulver, wie Klumpen oder ungleichmäßig gemischte Zusätze, übertragen sich direkt auf Defekte wie Schwachstellen oder Verzug im Endprodukt.

Wichtige Zusatzstoffe

Um den Prozess zu erleichtern, werden dem primären Keramik- oder Metallpulver häufig mehrere andere Materialien beigemischt:

- Bindemittel: Dies sind organische „Klebstoffe“, die helfen, die Pulverpartikel in der verdichteten Form zusammenzuhalten, bevor die endgültige Erhitzung erfolgt.

- Schmiermittel: Diese Mittel reduzieren die Reibung zwischen den Partikeln und mit den Formwänden während der Verdichtungsstufe, was eine gleichmäßigere Dichte ermöglicht.

- Dispergiermittel (Deflokkulanzien): Bei Nassverfahren, bei denen das Pulver zu einer Aufschlämmung gemischt wird, verhindern diese, dass die Partikel verklumpen.

Stufe 2: Verdichtung und Formgebung

Sobald das Pulver vorbereitet ist, muss es in die gewünschte Form gebracht werden. Dies ist ein mechanischer Prozess, der darauf abzielt, die einzelnen Partikel so nah wie möglich aneinander zu bringen.

Erzeugung des „Grünlings“

Das Pulver wird in eine Matrize oder Form gefüllt und hohem Druck ausgesetzt. Dieser Prozess, oft als Kaltpressen bezeichnet, presst die Partikel zusammen und beseitigt große Lufteinschlüsse (Poren).

Das resultierende Objekt wird als „Grünling“ bezeichnet. In diesem Stadium ist es fest genug, um gehandhabt zu werden, aber extrem zerbrechlich, nur durch mechanische Reibung und die schwache Wirkung des Bindemittels zusammengehalten.

Die Bedeutung der Dichte

Das Hauptziel der Verdichtung ist es, eine hohe und gleichmäßige „Gründichte“ zu erreichen. Je dichter der Grünling ist, desto geringer ist die Schrumpfung während des Sintervorgangs und desto einfacher ist es, eine starke, porenfreie Endkomponente zu erhalten.

Stufe 3: Thermische Verarbeitung (Sintern)

Dies ist die kritische Transformationsstufe, in der der zerbrechliche Grünling in ein widerstandsfähiges, festes Objekt umgewandelt wird. Es geschieht nicht auf einmal, sondern ist ein kontrollierter Prozess mit unterschiedlichen thermischen Zonen, typischerweise in einem speziellen Ofen oder Brennofen.

Zone 1: Vorwärmen und Ausbrennen

Während das Teil langsam erhitzt wird, besteht das erste Ziel darin, die organischen Zusatzstoffe aus der Mischstufe zu entfernen. Die Bindemittel und Schmiermittel werden bei niedrigen Temperaturen vorsichtig ausgebrannt.

Dies muss schrittweise erfolgen, damit die Gase entweichen können, ohne dass sich Druck aufbaut und das Teil Risse bekommt.

Zone 2: Die Sinterzone

Dies ist das Herzstück des Prozesses. Die Temperatur wird auf einen Punkt deutlich unterhalb des Schmelzpunkts des Materials erhöht – typischerweise auf etwa 70–90 % davon.

Bei dieser hohen Temperatur werden die Atome an den Grenzen der einzelnen Partikel hochgradig beweglich und beginnen, über benachbarte Partikel zu diffundieren. Diese atomare Wanderung erzeugt kleine „Hälse“ aus festem Material dort, wo sich die Partikel berühren. Während der Prozess fortschreitet, wachsen diese Hälse, ziehen die Partikel näher zusammen, das Teil schrumpft und die Poren dazwischen werden systematisch beseitigt.

Zone 3: Die Abkühlzone

Nachdem die Sintertemperatur für eine festgelegte Zeit gehalten wurde, wird das Teil in eine Abkühlzone gebracht. Die kontrollierte Abkühlung ist genauso wichtig wie die kontrollierte Erwärmung.

Zu schnelles Abkühlen kann einen thermischen Schock verursachen, der zu Rissen und inneren Spannungen führt. Dieser letzte Schritt fixiert die endgültige Kristallstruktur des Materials und damit seine mechanischen Eigenschaften wie Härte und Festigkeit.

Verständnis der wichtigsten Kompromisse

Das Sintern ist ein Balanceakt zwischen mehreren Faktoren. Das Verständnis dieser Kompromisse ist entscheidend für die Prozesskontrolle und das Erreichen des gewünschten Ergebnisses.

Porosität vs. Dichte

Obwohl das Ziel oft die Beseitigung der Porosität ist, ist es schwierig, eine Dichte von 100 % zu erreichen. Es bleibt fast immer eine gewisse Restporosität zurück. In einigen Anwendungen, wie selbstschmierenden Lagern oder Filtern, ist diese Porosität beabsichtigt und erwünscht. Der Prozess wird so eingestellt, dass das endgültige Porenvolumen gesteuert wird.

Schrumpfung und Maßhaltigkeit

Wenn Poren beseitigt und das Teil verdichtet wird, schrumpft es. Diese Schrumpfung kann erheblich sein (bis zu 20 % des Volumens) und muss bei der ursprünglichen Konstruktion der Verdichtungsform präzise berechnet und berücksichtigt werden.

Temperatur- und Zeitkontrolle

Das Verhältnis zwischen Temperatur und Zeit ist entscheidend. Eine niedrigere Sintertemperatur kann durch eine längere Haltezeit ausgeglichen werden, und umgekehrt. Das Finden der optimalen Balance ist jedoch der Schlüssel, um die gewünschte Dichte zu erreichen, ohne das Risiko eines Kornwachstums, das die mechanischen Eigenschaften verschlechtern kann, oder eines unvollständigen Sinterns, das zu einem schwachen Teil führt.

Die richtige Wahl für Ihr Ziel treffen

Die Parameter jeder Stufe werden an die beabsichtigte Funktion der Endkomponente angepasst.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Sie werden hohe Verdichtungsdrücke anwenden und die Sintertemperatur sowie die Haltezeit optimieren, um so viel Porosität wie möglich zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer porösen Komponente liegt (z. B. eines Filters): Sie werden niedrigere Verdichtungsdrücke und einen kürzeren Sinterzyklus bei niedrigerer Temperatur verwenden, um die Partikelkontaktpunkte zu verschmelzen, ohne eine vollständige Verdichtung zu bewirken.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen, komplexen Formen liegt: Sie müssen eine gleichmäßige Pulvermischung und ein präzises Formdesign priorisieren, das die Schrumpfung während des thermischen Zyklus genau vorhersagt und kompensiert.

Letztendlich bedeutet die Beherrschung des Sinterns die Kontrolle einer Reise der Bindung auf atomarer Ebene, um die endgültige Form und Funktion eines Materials zu konstruieren.

Zusammenfassungstabelle:

| Stufe | Hauptziel | Schlüsselaktivitäten & Überlegungen |

|---|---|---|

| 1. Pulvervorbereitung & Mischung | Erstellung eines homogenen Ausgangsmaterials für konsistente Eigenschaften. | - Mischen des Basispulvers mit Zusatzstoffen (Bindemittel, Schmiermittel). - Sicherstellung einer gleichmäßigen Verteilung zur Vermeidung von Defekten. |

| 2. Verdichtung & Formgebung | Erzeugung eines hochdichten „Grünlings“ für minimale Schrumpfung. | - Ausüben hohen Drucks in einer Matrize (Kaltpressen). - Erreichen einer gleichmäßigen Gründichte für Handhabung und Sintern. |

| 3. Thermische Verarbeitung (Sintern) | Umwandlung des zerbrechlichen Grünlings in ein starkes, festes Objekt. | - Ausbrennen: Entfernen organischer Zusatzstoffe. - Sinterzone: Atomare Diffusion und Halswachstum. - Abkühlung: Kontrollierte Abkühlung zur Fixierung der Eigenschaften. |

Bereit, Ihren Sinterprozess zu optimieren?

Ob Ihr Ziel maximale Dichte für Festigkeit, kontrollierte Porosität für Filtration oder Präzision für komplexe Formen ist, die richtige Laborausrüstung ist entscheidend. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Öfen, Brennöfen und Verdichtungswerkzeuge, die zur Beherrschung jeder Stufe des Sinterns erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, überlegene Materialeigenschaften und konsistente Ergebnisse für Ihre Laboranforderungen zu erzielen.

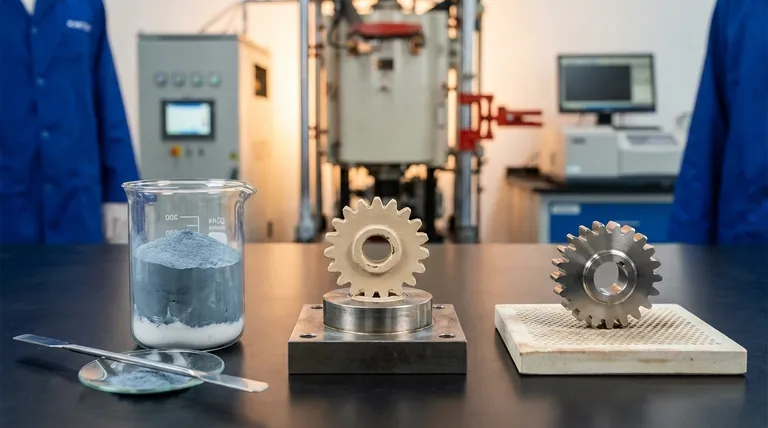

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung

- Wie verbessern ringförmige Dampfrohre die Effizienz von Aktivierungsofen? Maximierung der Kohlenstoffreaktionsraten und der Qualität

- Welche Art des Hartlötens funktioniert bei niedrigeren Temperaturen? Silberlegierungen für wärmeempfindliche Materialien

- Wie wandelt ein Hochtemperatur-Sinterofen c-LLZO-Grünkörper in dichte keramische Elektrolyte um? Expertenratgeber

- Auf welche Temperatur muss der Stahl zum Hartlöten erhitzt werden? Schlüsselbereiche für Zusatzwerkstoffe

- Was ist der Prozess der katalytischen Schnellpyrolyse? Der Schlüssel zur Aufwertung von Bioöl zu sauberem Kraftstoff

- Was ist der Prozess der Vakuumwärmebehandlung? Erzielen Sie überlegene Härtung mit einer sauberen, glänzenden Oberfläche

- Was ist der Unterschied zwischen konventionellem Sintern und Mikrowellensintern? Schnellere, effizientere Materialverarbeitung erreichen