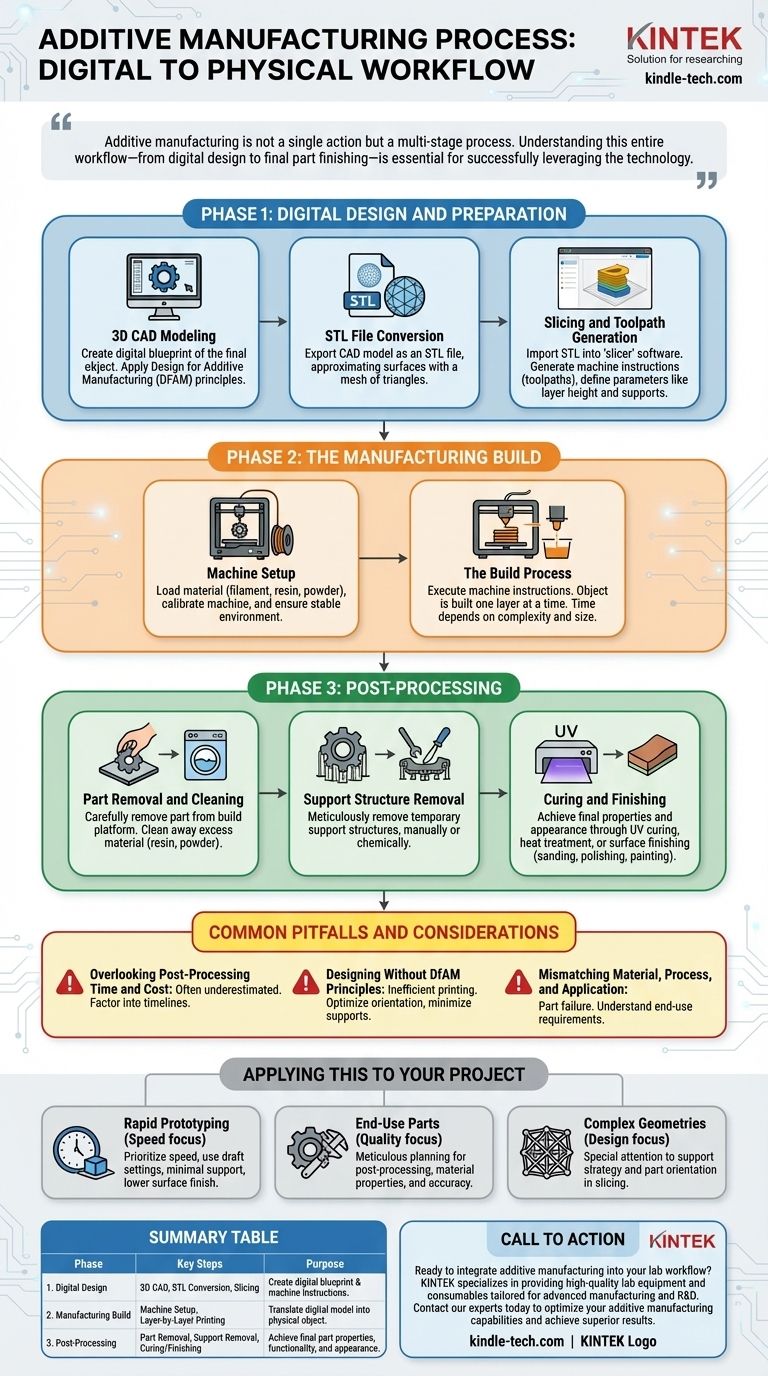

Um es klar zu sagen: Der additive Fertigungsprozess (AM) ist ein umfassender digital-zu-physisch-Workflow, der weit über die eigentliche Druckphase hinausgeht. Er beginnt mit einem digitalen Konzept und durchläuft mehrere kritische Schritte: die Erstellung eines 3D-Modells, die Konvertierung und das Slicing dieses Modells für die Maschine, den physischen Bauprozess und eine abschließende Reihe von Nachbearbeitungs- und Veredelungsschritten zur Herstellung des Endteils.

Additive Fertigung ist keine einzelne Handlung, sondern ein mehrstufiger Prozess. Das Verständnis dieses gesamten Workflows – vom digitalen Design bis zur Endbearbeitung des Teils – ist unerlässlich, um die Technologie erfolgreich zu nutzen und kostspielige nachgelagerte Probleme zu vermeiden.

Phase 1: Digitales Design und Vorbereitung

Bevor Material verwendet wird, wird die Grundlage des Teils in einer rein digitalen Umgebung geschaffen. Diese Vorbereitungsphase ist wohl die kritischste, da die hier getroffenen Entscheidungen den Erfolg des gesamten Prozesses bestimmen.

3D-CAD-Modellierung

Der Prozess beginnt mit einem 3D-Modell, das in einer Computer-Aided Design (CAD)-Software erstellt wird. Dies ist der digitale Bauplan des Endobjekts.

Ingenieure und Designer erstellen die Geometrie des Teils und stellen sicher, dass es alle funktionalen und strukturellen Anforderungen erfüllt. Dies ist auch die Phase, in der die Prinzipien des Design for Additive Manufacturing (DFAM) angewendet werden, um das Teil für den Druckprozess zu optimieren.

STL-Dateikonvertierung

Die universelle Sprache für die meisten 3D-Drucker ist das STL-Dateiformat (Stereolithografie). Das fertige CAD-Modell wird als STL-Datei exportiert.

Dieses Format nähert die Oberflächen des Modells mithilfe eines Dreiecksnetzes an. Die Auflösung dieses Netzes ist ein Schlüsselparameter, der die Oberflächenqualität des endgültigen Drucks beeinflussen kann.

Slicing und Werkzeugweggenerierung

Die STL-Datei wird dann in eine „Slicer“-Software importiert. Dieses Programm schneidet das 3D-Modell digital in Hunderte oder Tausende dünner, horizontaler Schichten.

Für jede Schicht generiert die Software die präzisen Maschinenanweisungen oder Werkzeugwege, denen der Drucker folgen wird. Hier werden auch kritische Druckparameter wie Schichthöhe, Druckgeschwindigkeit und Platzierung der Stützstrukturen definiert.

Phase 2: Der Fertigungsaufbau

Dies ist die Phase, in der der digitale Bauplan Schicht für Schicht in ein physisches Objekt übersetzt wird.

Maschineneinrichtung

Eine ordnungsgemäße Maschineneinrichtung ist unerlässlich. Dies beinhaltet das Laden des ausgewählten Materials, sei es ein Polymerfilament, ein Behälter mit flüssigem Harz oder ein Bett aus Metallpulver.

Der Bediener führt auch kritische Kalibrierungen durch, reinigt die Bauplattform und stellt sicher, dass die Umgebung der Maschine (z. B. Temperatur) stabil und für das verwendete Material korrekt ist.

Der Bauprozess

Der Drucker führt die Anweisungen aus der geslicten Datei aus und baut das Objekt Schicht für Schicht auf. Die spezifische Technologie – wie FDM, SLA oder SLS – bestimmt genau, wie jede Schicht geformt und mit der vorherigen verbunden wird.

Dieser Prozess ist oft automatisiert und kann je nach Größe, Komplexität des Teils und der gewählten Technologie zwischen einigen Stunden und mehreren Tagen dauern.

Phase 3: Nachbearbeitung

Ein häufiges Missverständnis ist, dass ein Teil fertig ist, sobald der Drucker stoppt. In Wirklichkeit ist fast immer eine erhebliche Nachbearbeitung erforderlich, um aus einem rohen Druck ein funktionsfähiges, fertiges Bauteil zu machen.

Teileentfernung und Reinigung

Sobald der Aufbau abgeschlossen ist, muss das Teil vorsichtig von der Bauplattform entfernt werden. Je nach Technologie folgt ein Reinigungsprozess.

Dies kann das Abwaschen von überschüssigem Flüssigharz, das Abblasen oder Abbürsten von ungenutztem Pulver oder einfach das Ablösen des Teils von einer Bauplatte umfassen.

Entfernung von Stützstrukturen

Komplexe Geometrien mit Überhängen erfordern das Mitdrucken temporärer Stützstrukturen. Diese Stützen müssen sorgfältig entfernt werden.

Dies kann ein manueller Prozess mit Handwerkzeugen sein, oder es kann das Auflösen der Stützen in einer chemischen Lösung beinhalten. Es ist oft der arbeitsintensivste Teil des gesamten Workflows.

Aushärtung und Veredelung

Viele Rohteile erfordern zusätzliche Schritte, um ihre endgültigen Materialeigenschaften und das gewünschte Aussehen zu erreichen. Dies kann UV-Aushärtung für Harze zur Maximierung der Festigkeit, Wärmebehandlung für Metalle oder Oberflächenveredelungstechniken wie Schleifen, Polieren oder Lackieren umfassen.

Häufige Fallstricke und Überlegungen

Die erfolgreiche Navigation im AM-Workflow erfordert ein Bewusstsein für seine einzigartigen Herausforderungen. Das Übersehen dieser kann zu fehlgeschlagenen Drucken, verschwendeten Ressourcen und Teilen führen, die die Spezifikationen nicht erfüllen.

Unterschätzung von Nachbearbeitungszeit und -kosten

Teams unterschätzen oft den Arbeitsaufwand und die Zeit, die für die Nachbearbeitung, insbesondere die Entfernung von Stützen und die Oberflächenveredelung, erforderlich sind. Dies muss von Anfang an in die Projektzeitpläne und Kostenanalysen einbezogen werden.

Design ohne DfAM-Prinzipien

Ein für die traditionelle Fertigung konzipiertes Teil wird selten effizient oder effektiv gedruckt. Erfolgreiche AM basiert auf der Anwendung von DfAM-Prinzipien, wie der Optimierung der Teilausrichtung, der Minimierung des Bedarfs an Stützen und der Konsolidierung von Baugruppen zu einzelnen Teilen.

Fehlanpassung von Material, Prozess und Anwendung

Nicht alle AM-Technologien sind für jede Anwendung geeignet. Die Wahl des falschen Materials oder Druckprozesses kann zu einem Teil führen, das thermische, chemische oder mechanische Anforderungen nicht erfüllt. Ein tiefes Verständnis der Endanwendung ist entscheidend.

Anwendung auf Ihr Projekt

Ihr Ansatz für den AM-Workflow sollte sich an Ihrem Endziel orientieren.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping liegt: Sie können die Geschwindigkeit priorisieren, indem Sie Druckeinstellungen in Entwurfsqualität verwenden, für minimale Unterstützung entwerfen und eine geringere Oberflächenqualität akzeptieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Endverbrauchsteilen liegt: Eine sorgfältige Planung für Nachbearbeitung, Materialeigenschaften und Maßhaltigkeit ist von der ersten Entwurfsphase an unerlässlich.

- Wenn Ihr Hauptaugenmerk auf komplexen Geometrien liegt: Achten Sie im Slicing-Schritt besonders auf die Unterstützungsstrategie und die Teilausrichtung, um einen erfolgreichen Aufbau zu gewährleisten und die Nachbearbeitung zu vereinfachen.

Letztendlich ist die Betrachtung der additiven Fertigung als integrierter End-to-End-Prozess der Schlüssel zur Erschließung ihres vollen Potenzials.

Zusammenfassungstabelle:

| Phase | Wichtige Schritte | Zweck |

|---|---|---|

| 1. Digitales Design | 3D-CAD-Modellierung, STL-Konvertierung, Slicing | Erstellen eines digitalen Bauplans und Vorbereiten der Maschinenanweisungen. |

| 2. Fertigungsaufbau | Maschineneinrichtung, Schichtweiser Druck | Übersetzen des digitalen Modells in ein physisches Objekt. |

| 3. Nachbearbeitung | Teileentfernung, Stützenentfernung, Aushärtung/Veredelung | Erreichen der endgültigen Teileigenschaften, Funktionalität und des Aussehens. |

Bereit, die additive Fertigung in Ihren Labor-Workflow zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf fortschrittliche Fertigung und F&E zugeschnitten sind. Egal, ob Sie neue Designs prototypisieren oder Endverbrauchsteile produzieren, unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für jeden Schritt des AM-Prozesses haben – vom digitalen Design bis zur Endbearbeitung. Kontaktieren Sie noch heute unsere Experten, um Ihre additiven Fertigungskapazitäten zu optimieren und hervorragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Sonderform-Keramikplatten aus Aluminiumoxid-Zirkonoxid nach Maß für die Verarbeitung von fortschrittlicher Fein-Keramik

- Präzisionsbearbeitete Siliziumnitrid (SiN) Keramikplatte für die Entwicklung fortschrittlicher Feinkeramik

- Zylindrische Pressform für Laboranwendungen

- Dreidimensionales elektromagnetisches Siebinstrument

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

Andere fragen auch

- Was ist der Unterschied zwischen metallischen und nicht-metallischen Beschichtungen? Ein Leitfaden zu Opfer- vs. Barriereschutz

- Welche Funktion erfüllen Aluminiumoxid-Keramikplatten als Träger bei der Herstellung von Molekularsiebmembranen?

- Was sind zwei Nachteile von Metall? Korrosion und Gewichtsbeschränkungen verstehen

- Was sind die Nachteile und Vorteile von Titan? Abwägung von Leistung gegen Kosten für Ihr Projekt

- Wie können verschiedene Materialien unterschiedliche Wärmekapazitäten haben? Die mikroskopischen Geheimnisse der Energiespeicherung entschlüsseln