Kurz gesagt, die drei grundlegenden Faktoren, die jeden Wärmebehandlungsprozess bestimmen, sind die Erhitzungstemperatur, die Haltezeit bei dieser Temperatur und die Abkühlgeschwindigkeit. Diese drei Variablen sind die Hebel, an denen Sie ziehen, um die innere Struktur eines Materials und damit seine mechanischen Eigenschaften wie Härte, Zähigkeit und Duktilität gezielt zu verändern.

Das Kernprinzip der Wärmebehandlung besteht nicht nur darin, Metall zu erhitzen und abzukühlen. Es geht darum, Temperatur, Zeit und Abkühlgeschwindigkeit als präzise Werkzeuge zu nutzen, um die mikroskopische Kristallstruktur des Materials zu steuern, die direkt seine endgültige reale Leistung bestimmt.

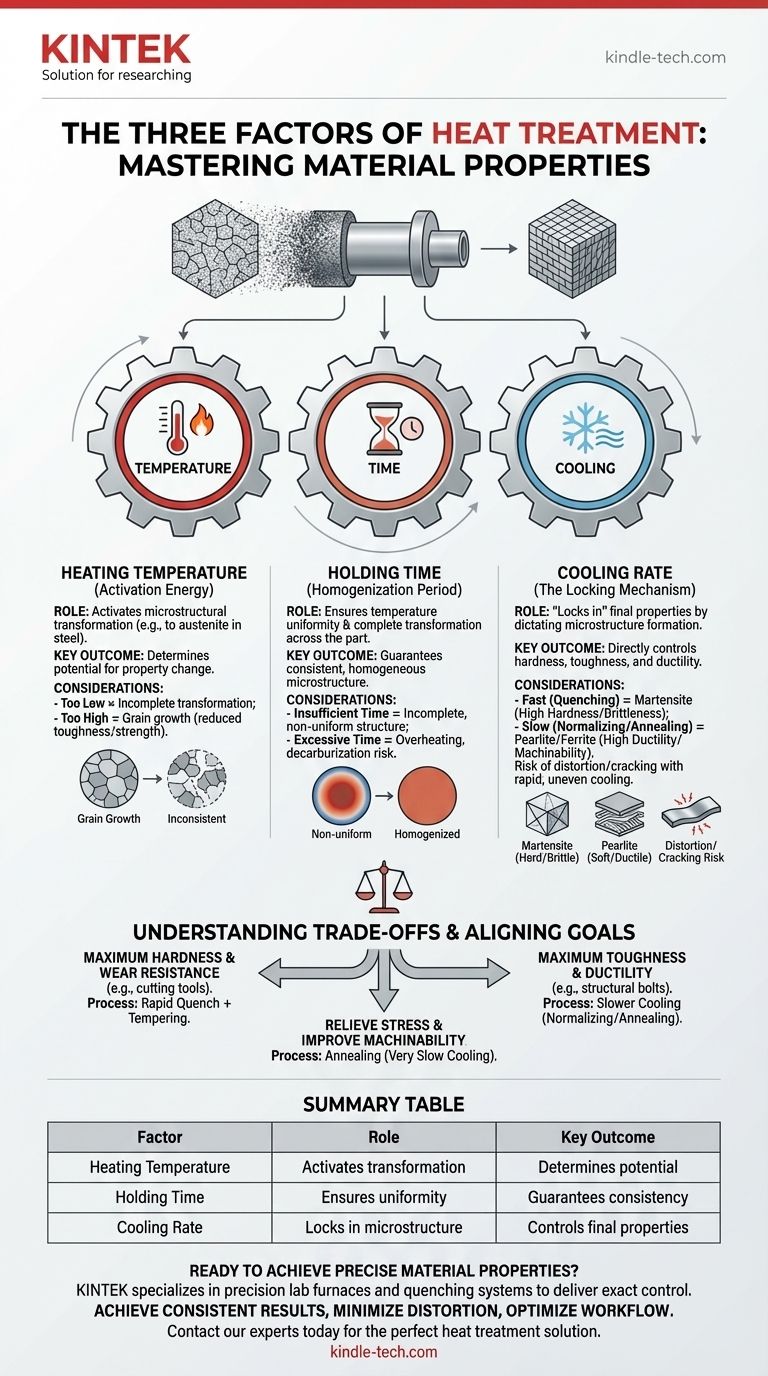

Die Rolle jedes Faktors bei der Metallumwandlung

Das Verständnis der Wärmebehandlung erfordert, diese drei Faktoren als ein miteinander verbundenes System zu betrachten. Die Änderung einer Variablen wirkt sich direkt auf die Rolle und Wirkung der anderen aus.

Faktor 1: Erhitzungstemperatur (Die Aktivierungsenergie)

Die Temperatur, auf die ein Material erhitzt wird, ist wohl der kritischste Faktor. Sie liefert die thermische Energie, die für transformative Veränderungen in der Kristallstruktur des Materials (seiner Mikrostruktur) notwendig ist.

Bei Stählen bedeutet dies typischerweise ein Erhitzen über einen kritischen Umwandlungspunkt, um eine Struktur namens Austenit zu bilden. Ist die Temperatur zu niedrig, wird diese wesentliche Umwandlung nicht vollständig abgeschlossen, und die endgültigen Eigenschaften sind inkonsistent.

Umgekehrt kann ein Erhitzen auf eine übermäßig hohe Temperatur einen dauerhaften, unerwünschten Zustand namens Kornwachstum verursachen. Dies führt zu größeren inneren Kristallen, die die Zähigkeit und Festigkeit des Materials nach dem Abkühlen verringern können.

Faktor 2: Haltezeit (Die Homogenisierungsperiode)

Sobald das Material die Zieltemperatur erreicht hat, muss es für eine bestimmte Zeit dort gehalten werden. Dies wird oft als Haltezeit bezeichnet.

Der Hauptzweck des Haltens besteht darin, zwei Dinge sicherzustellen: Temperaturgleichmäßigkeit und vollständige Umwandlung. Das gesamte Volumen des Teils, von der Oberfläche bis zum Kern, muss die Zieltemperatur erreichen. Dickere Abschnitte erfordern naturgemäß längere Haltezeiten.

Diese Periode gibt der inneren Struktur auch genügend Zeit, sich vollständig umzuwandeln. Zum Beispiel ermöglicht sie bei Stahl, dass Kohlenstoffatome gleichmäßig in die Austenitstruktur gelöst werden, ähnlich wie Zucker vollständig in Wasser gelöst wird, bevor es abgekühlt wird. Eine unzureichende Haltezeit führt zu einer unvollständigen und ungleichmäßigen Mikrostruktur.

Faktor 3: Abkühlgeschwindigkeit (Der Verriegelungsmechanismus)

Die Geschwindigkeit, mit der das Material von der Haltetemperatur abgekühlt wird, "fixiert" die gewünschten Endprodukteigenschaften. Die Abkühlgeschwindigkeit bestimmt, welche neuen Kristallstrukturen sich bilden können, wenn sich die Atome des Materials neu anordnen.

Eine sehr schnelle Abkühlgeschwindigkeit, bekannt als Abschrecken (z. B. in Wasser oder Öl), ist ein heftiger Prozess. Sie fängt die Atome in einer stark beanspruchten, harten und spröden Struktur namens Martensit ein. So erreichen Sie maximale Härte.

Eine langsame Abkühlgeschwindigkeit, wie das Abkühlen des Teils an ruhender Luft (Normalisieren) oder im Ofen (Glühen), gibt den Atomen ausreichend Zeit, sich zu weichen, duktilen Strukturen wie Perlit und Ferrit neu anzuordnen. Dieser Prozess baut innere Spannungen ab und maximiert die Bearbeitbarkeit.

Die Kompromisse verstehen

Wärmebehandlung ist ein Balanceakt. Die Optimierung einer Eigenschaft geht oft auf Kosten einer anderen. Das Verständnis dieser Kompromisse ist entscheidend für ein erfolgreiches Ergebnis.

Härte vs. Sprödigkeit

Der grundlegendste Kompromiss besteht zwischen Härte und Sprödigkeit. Ein auf maximale Härte abgeschrecktes Stahlteil ist auch extrem spröde und kann bei einem Aufprall zersplittern. Aus diesem Grund wird nach dem Abschrecken fast immer ein sekundärer Wärmebehandlungsprozess namens Anlassen durchgeführt, um einen Teil der Zähigkeit wiederherzustellen, wenn auch auf Kosten einer leichten Härteverringerung.

Das Risiko von Verzug und Rissbildung

Schnelles Abkühlen ist nicht gleichmäßig. Die Oberfläche eines Teils kühlt schneller ab und zieht sich schneller zusammen als sein Kern, wodurch enorme innere Spannungen entstehen. Bei Teilen mit komplexen Formen, scharfen Ecken oder unterschiedlichen Dicken kann diese Spannung dazu führen, dass sich das Teil verzieht, verformt oder sogar reißt. Dieses Risiko bestimmt die Wahl des Abschreckmediums (Wasser ist aggressiver als Öl, das aggressiver ist als Luft).

Überhitzung und Entkohlung

Das Überschreiten der korrekten Erhitzungstemperatur oder ein zu langes Halten des Teils kann ebenso schädlich sein wie unsachgemäßes Abkühlen. Überhitzung verursacht irreversibles Kornwachstum, das das Material schwächt. Darüber hinaus kann das Halten bei hohen Temperaturen in einer sauerstoffreichen Atmosphäre zu Entkohlung führen, bei der Kohlenstoffatome aus der Oberfläche diffundieren und eine weiche äußere "Haut" auf dem gehärteten Teil hinterlassen.

Wärmebehandlung auf Ihr Ziel abstimmen

Ihre Wahl von Temperatur, Zeit und Abkühlgeschwindigkeit muss sich an der beabsichtigten Anwendung des Bauteils orientieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt (z. B. Schneidwerkzeuge, Lager): Sie werden einen Prozess verwenden, der ein schnelles Abschrecken von der Austenitisierungstemperatur beinhaltet, gefolgt von einem Anlassen, um die Sprödigkeit zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Zähigkeit und Duktilität liegt (z. B. Konstruktionsschrauben, Fahrwerkskomponenten): Sie werden einen Prozess mit einer langsameren Abkühlgeschwindigkeit verwenden, wie Normalisieren oder Glühen, um eine feinere und weniger beanspruchte Mikrostruktur zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf dem Abbau innerer Spannungen und der Verbesserung der Bearbeitbarkeit liegt (z. B. Vorbereitung eines Rohlings zum Bearbeiten): Sie werden einen Glühprozess verwenden, der ein sehr langsames Abkühlen im Ofen beinhaltet, um den weichsten, stabilsten Materialzustand zu erzeugen.

Letztendlich geht es beim Beherrschen der Wärmebehandlung darum, diese drei Faktoren gezielt zu manipulieren, um genau die Materialeigenschaften zu erzielen, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Faktor | Rolle bei der Wärmebehandlung | Schlüsselergebnis |

|---|---|---|

| Erhitzungstemperatur | Aktiviert die mikrostrukturelle Umwandlung (z. B. zu Austenit). | Bestimmt das Potenzial für Eigenschaftsänderungen. |

| Haltezeit | Gewährleistet Temperaturgleichmäßigkeit und vollständige Umwandlung. | Garantiert eine konsistente und homogene Mikrostruktur. |

| Abkühlgeschwindigkeit | Fixiert die endgültige Mikrostruktur (z. B. Martensit oder Perlit). | Steuert direkt die endgültige Härte, Zähigkeit und Duktilität. |

Bereit, präzise Materialeigenschaften in Ihrem Labor zu erzielen?

Das Beherrschen des Zusammenspiels von Temperatur, Zeit und Abkühlung ist entscheidend für eine erfolgreiche Wärmebehandlung. Ob Sie ein Werkzeug härten, ein Bauteil zäh machen oder Spannungen abbauen müssen, die richtige Ausrüstung ist entscheidend.

KINTEK ist spezialisiert auf Präzisionslaboröfen und Abschrecksysteme, die genau die Kontrolle liefern, die Ihre Prozesse erfordern. Unsere Lösungen helfen Ihnen dabei:

- Konsistente Ergebnisse zu erzielen mit präziser Temperaturgleichmäßigkeit und programmierbaren Abkühlgeschwindigkeiten.

- Verzug und Rissbildung zu minimieren mit kontrollierten thermischen Zyklen.

- Ihren Arbeitsablauf zu optimieren mit zuverlässiger Ausrüstung, die für Laboranforderungen gebaut wurde.

Lassen Sie uns Ihre spezifische Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Wärmebehandlungslösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was sind die Vor- und Nachteile eines Muffelofens? Ein Leitfaden zur Präzisionsheizung

- Was ist das Heizelement eines Muffelofens? Der Motor für Hochtemperatur-Präzision

- Welche Bedeutung hat eine Muffel? Reinheit und Präzision in Hochtemperaturprozessen erreichen

- Aus welchem Material besteht ein Muffelofen? Entdecken Sie die hitzebeständigen Schichten im Inneren

- Woraus besteht eine Muffelofen? Ein Leitfaden zu seinen 3 Kernsystemen für reine Hochtemperaturprozesse