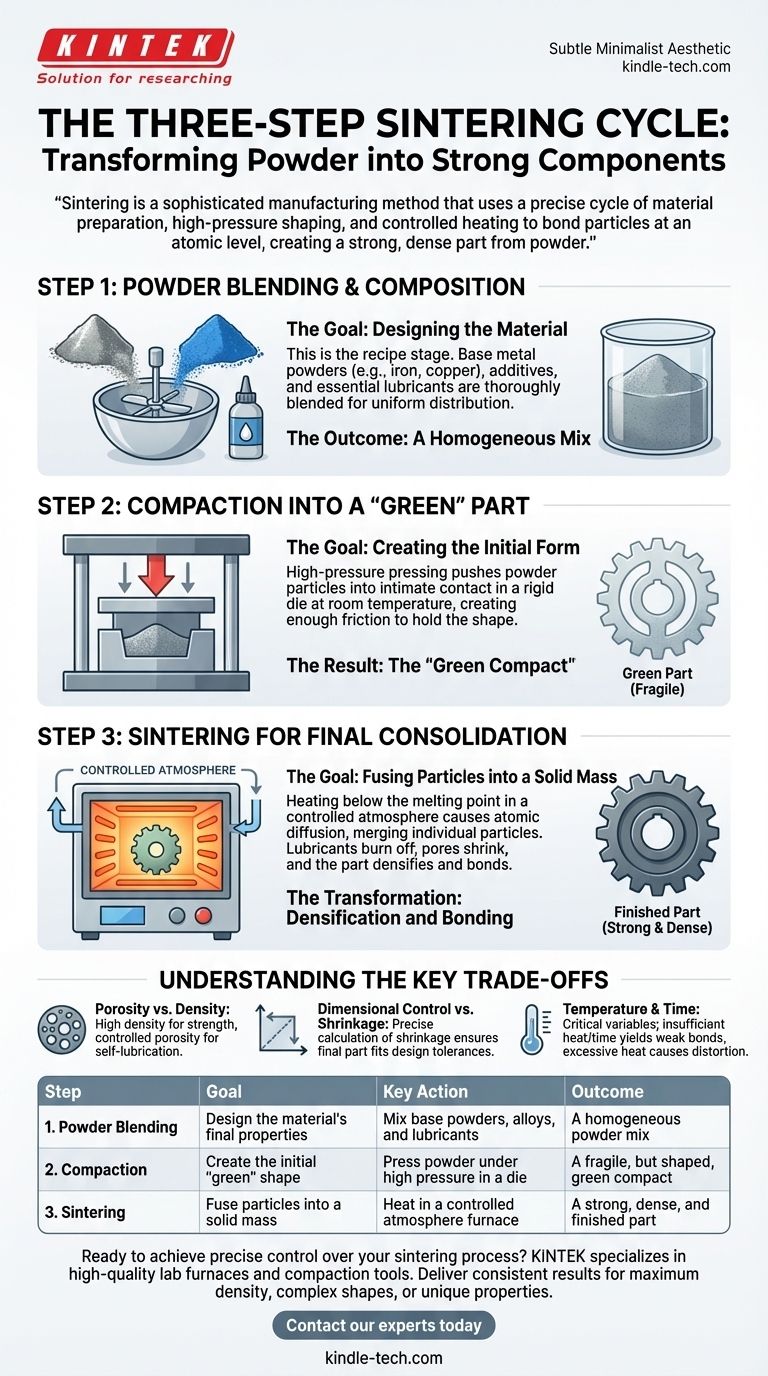

Im Kern ist der Sinterprozess ein dreistufiger Zyklus, der darauf ausgelegt ist, loses Metall- oder Keramikpulver in eine starke, feste Komponente umzuwandeln. Die universell anerkannten Schritte sind zunächst das Mischen der Rohpulver, dann deren Verdichtung zu einer vorläufigen Form und schließlich das Erhitzen der Form in einem Ofen, um die Partikel zu einer einheitlichen Masse zu verschmelzen.

Sintern ist kein einfacher Schmelzprozess. Es ist eine hochentwickelte Fertigungsmethode, die einen präzisen Zyklus aus Materialvorbereitung, Hochdruckformgebung und kontrollierter Erwärmung nutzt, um Partikel auf atomarer Ebene zu binden und so ein starkes, dichtes Teil aus Pulver herzustellen.

Schritt 1: Pulvermischen und Zusammensetzung

Die erste Phase des Zyklus ist grundlegend, da die Zusammensetzung der Pulvermischung die endgültigen Eigenschaften der Komponente bestimmt.

Das Ziel: Das Material entwerfen

Dies ist die Rezepturphase. Die Wahl der Basismetallpulver (wie Eisen, Kupfer oder Nickel) und der Additive bestimmt die endgültige Festigkeit, Härte, Korrosionsbeständigkeit und andere Eigenschaften des Teils.

Die Zutaten: Pulver und Additive

Eine typische Mischung enthält das primäre Metallpulver, Legierungselemente zur Verbesserung der Eigenschaften und Verarbeitungshilfsmittel. Ein übliches Additiv ist ein Schmiermittel, das unerlässlich ist, um Reibung und Verschleiß an den Werkzeugen während des nächsten Schritts (Verdichtung) zu reduzieren.

Das Ergebnis: Eine homogene Mischung

Die Pulver werden gründlich gemischt, um eine gleichmäßige Verteilung aller Elemente zu gewährleisten. Eine inkonsistente Mischung führt zu einem fertigen Teil mit unvorhersehbarer Leistung und potenziellen Strukturfehlern.

Schritt 2: Verdichten zu einem „Grünling“

Nachdem das Pulver vorbereitet ist, besteht der nächste Schritt darin, dem Material durch enormen Druck seine gewünschte Form zu geben.

Das Ziel: Die Anfangsform erstellen

Die Verdichtung presst das lose Pulver mechanisch in ein festes Objekt mit spezifischen geometrischen Merkmalen. Dies geschieht typischerweise bei Raumtemperatur unter Verwendung eines starren Werkzeugs oder einer Form.

Der Mechanismus: Hochdruckpressen

Das gemischte Pulver wird in einen Formhohlraum gefüllt und unter hohem Druck komprimiert. Diese Kraft presst die Pulverpartikel in engen Kontakt und erzeugt genügend Partikel-zu-Partikel-Reibung und Kaltverschweißungen, um die Form zusammenzuhalten.

Das Ergebnis: Der „Grünling“

Das Ergebnis dieser Stufe ist bekannt als Grünling oder grünes Teil. Dieses Teil hat die gewünschte Form und Abmessungen, ist aber mechanisch zerbrechlich. Seine Festigkeit reicht gerade aus, um eine vorsichtige Handhabung und den Transfer in den Sinterofen zu ermöglichen.

Schritt 3: Sintern zur endgültigen Konsolidierung

Diese abschließende Erwärmungsstufe verwandelt den zerbrechlichen Grünling in eine robuste, funktionale Komponente.

Das Ziel: Partikel zu einer festen Masse verschmelzen

Der Zweck des Sinterns besteht darin, starke metallurgische Bindungen zwischen den Pulverpartikeln zu erzeugen, wodurch die Dichte, Festigkeit und Härte des Teils dramatisch erhöht werden.

Der Mechanismus: Kontrollierte Erwärmung unterhalb des Schmelzpunkts

Der Grünling wird in einem Ofen mit einer kontrollierten Atmosphäre platziert, um Oxidation zu verhindern. Er wird dann auf eine Temperatur unterhalb des Schmelzpunkts des Hauptmaterials erhitzt. Bei dieser hohen Temperatur beschleunigt sich die Atomdiffusion, wodurch die einzelnen Partikel verschmelzen und sich verbinden.

Die Transformation: Verdichtung und Bindung

Während dieser Stufe werden alle in Schritt 1 beigemischten Schmiermittel oder Bindemittel abgebrannt. Während die Partikel verschmelzen, schrumpfen oder schließen sich die Poren zwischen ihnen, wodurch sich das Teil verdichtet und eine leichte, vorhersagbare Schrumpfung erfährt. Das Ergebnis ist ein einziges, festes Stück mit den gewünschten mechanischen Eigenschaften.

Verständnis der wichtigsten Kompromisse

Der Sinterprozess ist ein Gleichgewicht konkurrierender Faktoren. Deren Verständnis ist entscheidend, um das gewünschte Ergebnis zu erzielen.

Porosität vs. Dichte

Ein Schlüsselmerkmal gesinterter Teile ist ihre Restporosität. Während eine hohe Dichte oft für maximale Festigkeit erwünscht ist, kann kontrollierte Porosität ein Merkmal sein, das es Teilen ermöglicht, bei Öltränkung selbstschmierend zu sein.

Maßhaltigkeit vs. Schrumpfung

Die während des Sinterns auftretende Verdichtung führt zu einer Schrumpfung des Teils. Diese Schrumpfung muss präzise berechnet und bei der Konstruktion des Verdichtungswerkzeugs berücksichtigt werden, um sicherzustellen, dass das Endteil seine Maßtoleranzen einhält.

Temperatur und Zeit

Die Temperatur des Ofens und die Verweildauer des Teils darin sind kritische Variablen. Unzureichende Hitze oder Zeit führen zu schwachen Bindungen und geringer Dichte. Übermäßige Hitze kann zu unerwünschtem Kornwachstum, Schmelzen oder Verformung des Teils führen.

Die richtige Wahl für Ihr Ziel treffen

Der Schwerpunkt Ihrer Bemühungen hängt vollständig von der beabsichtigten Anwendung der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Festigkeit und Dichte liegt: Ihr Erfolg wird durch die letzte Sinterstufe bestimmt, die eine präzise Kontrolle von Ofentemperatur, Zeit und Atmosphäre erfordert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen mit hoher Präzision liegt: Die Konstruktion des Verdichtungswerkzeugs und die genaue Berücksichtigung der Materialschrumpfung sind Ihre kritischsten Anliegen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung eines Materials mit einzigartigen Eigenschaften (z. B. Magnetismus oder Selbstschmierung) liegt: Ihr Erfolg wird in der anfänglichen Pulvermischungsphase definiert, in der Sie die genaue Materialrezeptur steuern.

Die Beherrschung dieser drei unterschiedlichen Stufen gibt Ihnen die vollständige Kontrolle über die endgültige Struktur und Leistung des gesinterten Teils.

Zusammenfassungstabelle:

| Schritt | Ziel | Schlüsselaktion | Ergebnis |

|---|---|---|---|

| 1. Pulvermischen | Entwurf der endgültigen Materialeigenschaften | Mischen von Basispulvern, Legierungen und Schmiermitteln | Eine homogene Pulvermischung |

| 2. Verdichtung | Erstellung der anfänglichen „grünen“ Form | Pulver unter hohem Druck in einem Werkzeug pressen | Ein zerbrechlicher, aber geformter Grünling |

| 3. Sintern | Verschmelzen der Partikel zu einer festen Masse | Erhitzen in einem Ofen mit kontrollierter Atmosphäre | Ein starkes, dichtes und fertiges Teil |

Bereit, präzise Kontrolle über Ihren Sinterprozess zu erlangen?

Der dreistufige Zyklus ist die Grundlage, aber der Erfolg hängt von zuverlässiger Ausrüstung ab. KINTEK ist spezialisiert auf hochwertige Laboröfen und Verdichtungswerkzeuge, die für die anspruchsvollen Anforderungen des Sinterns entwickelt wurden. Ob Ihr Ziel maximale Teile-Dichte, komplexe Formen oder einzigartige Materialeigenschaften sind, unsere Lösungen liefern die konsistenten Ergebnisse, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Ausrüstung von KINTEK Ihren Sinterzyklus verbessern und Ihnen helfen kann, stärkere und präzisere Teile herzustellen.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse