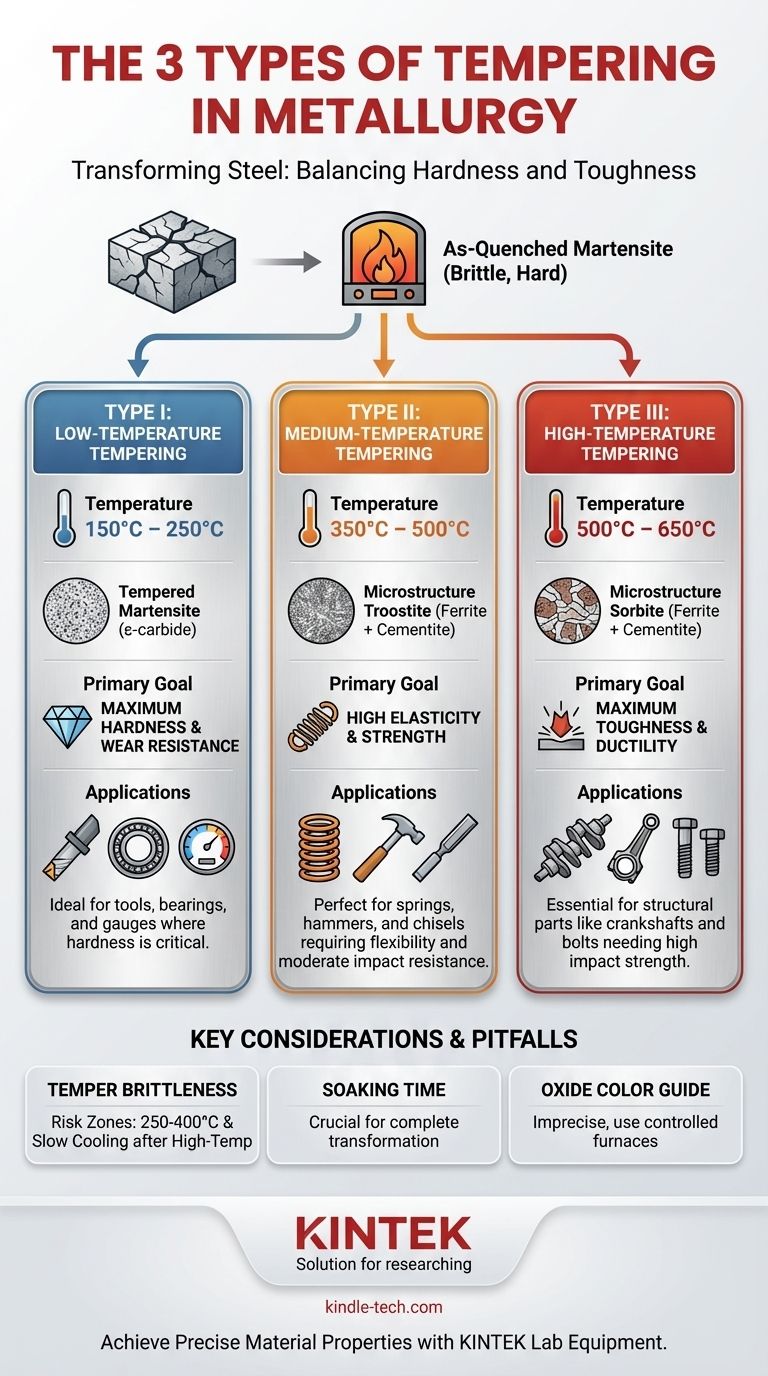

In der Metallurgie wird das Anlassen basierend auf dem verwendeten Temperaturbereich in drei verschiedene Typen eingeteilt. Dies sind das Anlassen bei niedriger Temperatur (150-250°C), das Anlassen bei mittlerer Temperatur (350-500°C) und das Anlassen bei hoher Temperatur (500-650°C). Jeder Bereich wird bewusst gewählt, um die spröde, nach dem Abschrecken entstandene Mikrostruktur des Stahls in eine umzuwandeln, die ein spezifisches, gewünschtes Gleichgewicht von Härte und Zähigkeit aufweist.

Die spezifische Art des Anlassens, die Sie wählen, ist nicht willkürlich; es ist eine direkte technische Entscheidung. Ihre Wahl des Temperaturbereichs bestimmt den endgültigen Kompromiss zwischen der ultimativen Härte eines Bauteils und seiner Fähigkeit, Stöße zu absorbieren und Bruch zu widerstehen.

Der Zweck des Anlassens: Von spröde zu dauerhaft

Anlassen ist ein Wärmebehandlungsprozess, der auf gehärtete Stähle angewendet wird, um eine größere Zähigkeit durch Verringerung der Härte zu erzielen. Es folgt immer einem Härteprozess wie dem Abschrecken.

Das Problem mit abgeschrecktem Stahl

Wenn Stahl auf eine hohe Temperatur erhitzt und dann schnell abgekühlt (abgeschreckt) wird, bildet er eine Mikrostruktur namens Martensit. Diese Struktur ist extrem hart und verschleißfest, aber auch sehr spröde und voller innerer Spannungen, was sie für die meisten Anwendungen ungeeignet macht. Ein abgeschrecktes Teil kann so zerbrechlich wie Glas sein.

Die Rolle der Temperatur

Das Anlassen beinhaltet das erneute Erhitzen des abgeschreckten Teils auf eine bestimmte Temperatur unterhalb seines kritischen Punktes, das Halten für eine festgelegte Zeit und anschließendes Abkühlen. Dieses kontrollierte Erhitzen ermöglicht es Kohlenstoffatomen, sich abzuscheiden und Karbide zu bilden, wodurch innere Spannungen abgebaut und der spröde Martensit in duktilere Mikrostrukturen umgewandelt wird.

Der grundlegende Kompromiss

Das Kernprinzip des Anlassens ist die umgekehrte Beziehung zwischen Härte und Zähigkeit. Je höher die Anlasstemperatur, desto stärker wird die Härte reduziert, aber desto größer werden Zähigkeit und Duktilität.

Ein detaillierter Blick auf die drei Anlassbereiche

Die Klassifizierung des Anlassens in drei Typen basiert auf den mikrostrukturellen Veränderungen, die in verschiedenen Temperaturbereichen auftreten, und den resultierenden mechanischen Eigenschaften.

Typ I: Anlassen bei niedriger Temperatur (150°C – 250°C)

Das Hauptziel hier ist es, innere Spannungen abzubauen, während die höchstmögliche Härte und Verschleißfestigkeit der martensitischen Struktur erhalten bleibt.

Die erzeugte Mikrostruktur wird als angelassener Martensit bezeichnet. Bei dieser Temperatur scheiden sich sehr feine Partikel von Epsilon (ε)-Karbid ab.

Dieses Verfahren ist ideal für Bauteile, bei denen Härte die wichtigste Eigenschaft ist. Gängige Anwendungen sind Schneidwerkzeuge, Lehren, Lager und einsatzgehärtete Teile.

Typ II: Anlassen bei mittlerer Temperatur (350°C – 500°C)

Dieser Bereich zielt darauf ab, ein Material mit hoher Elastizität, guter Festigkeit und ausreichender Zähigkeit herzustellen. Die Härte wird hierbei absichtlich stärker geopfert als beim Anlassen bei niedriger Temperatur.

Die resultierende Mikrostruktur ist Troostit, eine sehr feine Mischung aus Ferrit und Zementit. Diese Struktur ist bekannt für ihre hohe Elastizitätsgrenze.

Typische Anwendungen sind Federn, Blattfedern, Hämmer und Meißel, bei denen die Fähigkeit, sich zu biegen oder mäßigen Stößen standzuhalten, ohne sich zu verformen oder zu brechen, entscheidend ist.

Typ III: Anlassen bei hoher Temperatur (500°C – 650°C)

Das Ziel des Anlassens bei hoher Temperatur ist es, die bestmögliche Kombination aus Festigkeit und, am wichtigsten, Zähigkeit und Duktilität zu erreichen. Dieser Prozess reduziert die Härte erheblich.

Diese Behandlung erzeugt eine Mikrostruktur namens Sorbit, eine gröbere Mischung aus Ferrit und Zementit, die hervorragend Energie absorbieren und Bruch unter hoher Belastung widerstehen kann.

Dies wird für hochbeanspruchte Strukturbauteile verwendet, die eine hohe Zähigkeit und Schlagfestigkeit erfordern, wie z.B. Automobilkurbelwellen, Pleuelstangen, Wellen und Schrauben. Dieser Prozess wird oft als "Vergüten" oder "Härten und Anlassen" bezeichnet.

Die Fallstricke und Überlegungen verstehen

Die Wahl eines Anlassprozesses erfordert das Bewusstsein für potenzielle Probleme, die die endgültigen Materialeigenschaften beeinträchtigen können.

Das Risiko der Anlassversprödung

Bestimmte Temperaturbereiche können Versprödung hervorrufen, die vermieden werden muss. Es gibt zwei Hauptformen, die zu beachten sind.

Die erste, bekannt als "Anlassmartensitversprödung" oder "Blausprödigkeit", tritt zwischen ca. 250°C und 400°C auf. Dieser Bereich wird typischerweise vermieden, es sei denn, er ist für spezifische Härteziele notwendig.

Die zweite Form, die "Anlassversprödung", tritt auf, wenn Stahl nach dem Anlassen bei hoher Temperatur langsam abgekühlt wird (oder über längere Zeiträume zwischen 375°C und 575°C gehalten wird). Dies wird durch die Segregation von Verunreinigungen an Korngrenzen verursacht und wird durch schnelles Abkühlen nach dem Anlassen kontrolliert.

Die Bedeutung der Haltezeit

Während die Temperatur der dominierende Faktor ist, ist auch die Zeit, in der das Teil bei dieser Temperatur gehalten wird (Haltezeit), entscheidend. Eine unzureichende Zeit führt zu einer unvollständigen mikrostrukturellen Umwandlung und inkonsistenten Eigenschaften im gesamten Bauteil.

Farbe als unvollkommener Leitfaden

Historisch gesehen verwendeten Schmiede die Farbe der Oxidschicht, die sich beim Erhitzen auf Stahl bildet, als Leitfaden für die Anlasstemperatur. Obwohl nützlich, ist diese Methode unpräzise und sollte für moderne, kritische Anwendungen, bei denen kontrollierte Öfen eine weitaus größere Genauigkeit bieten, nicht herangezogen werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Anlassprozesses muss von den Endanforderungen des Bauteils bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Verwenden Sie Anlassen bei niedriger Temperatur für Anwendungen wie Schneidwerkzeuge und Lager.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht aus Festigkeit und Elastizität liegt: Verwenden Sie Anlassen bei mittlerer Temperatur für Bauteile wie Federn oder Schlagwerkzeuge.

- Wenn Ihr Hauptaugenmerk auf maximaler Zähigkeit und Duktilität liegt: Verwenden Sie Anlassen bei hoher Temperatur für kritische Strukturteile, die erhebliche Energie ohne Bruch absorbieren müssen.

Durch das Verständnis dieser Prinzipien können Sie die mechanischen Eigenschaften von Stahl präzise auf die Anforderungen jeder Anwendung abstimmen.

Zusammenfassungstabelle:

| Anlasstyp | Temperaturbereich | Schlüssel-Mikrostruktur | Primäres Ziel | Gängige Anwendungen |

|---|---|---|---|---|

| Niedrige Temperatur | 150°C – 250°C | Angelassener Martensit | Maximale Härte & Verschleißfestigkeit | Schneidwerkzeuge, Lager, Lehren |

| Mittlere Temperatur | 350°C – 500°C | Troostit | Hohe Elastizität & Festigkeit | Federn, Hämmer, Meißel |

| Hohe Temperatur | 500°C – 650°C | Sorbit | Maximale Zähigkeit & Duktilität | Kurbelwellen, Pleuelstangen, Schrauben |

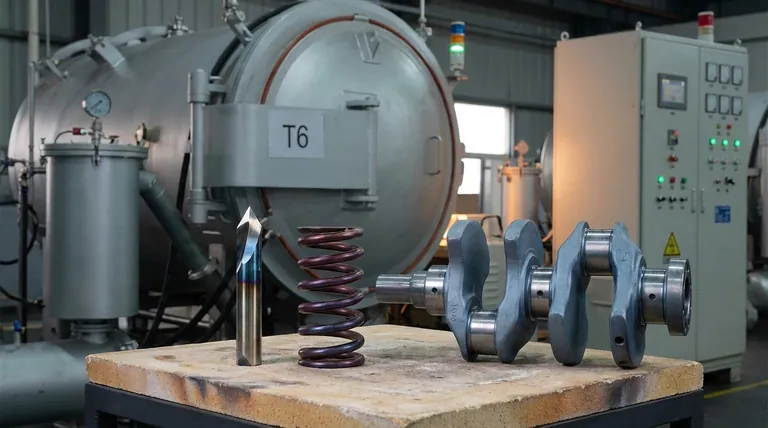

Präzise Materialeigenschaften mit KINTEK erzielen

Die Auswahl des richtigen Anlassprozesses ist entscheidend für die Leistung und Langlebigkeit Ihrer Bauteile. Die präzise Temperaturkontrolle, die für konsistente Ergebnisse erforderlich ist, verlangt zuverlässige Laborgeräte.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Anforderungen von Metallurgie- und Materialwissenschaftslaboren. Unser Sortiment an hochwertigen Anlassöfen und -kammern gewährleistet genaue Temperaturprofile und gleichmäßige Erwärmung, sodass Sie das Anlassen bei niedrigen, mittleren oder hohen Temperaturen mit Vertrauen durchführen können.

Lassen Sie uns Ihnen helfen, überlegene Materialien zu entwickeln:

- Erzielen Sie konsistente Ergebnisse: Unsere Öfen bieten die stabile, kontrollierte Umgebung, die für wiederholbare Anlasszyklen notwendig ist.

- Optimieren Sie Ihren Prozess: Erhalten Sie das exakte Gleichgewicht aus Härte, Festigkeit und Zähigkeit, das Ihre Anwendung erfordert.

- Steigern Sie die Laboreffizienz: Verlassen Sie sich auf langlebige, leistungsstarke Geräte, die für anspruchsvolle metallurgische Tests gebaut wurden.

Bereit, Ihren Wärmebehandlungsprozess zu perfektionieren? Kontaktieren Sie noch heute unsere Experten, um die ideale Lösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1700℃ Muffelofen für Labor

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Hat Graphit einen Schmelzpunkt? Die extreme Hitzebeständigkeit von Graphit entschlüsselt

- Warum wird Graphit in Öfen verwendet? Erzielen Sie eine überlegene Wärmebehandlung und Energieeffizienz

- Welche Vorteile bietet Graphit? Erschließen Sie überragende Leistung in Hochtemperaturprozessen

- Was ist der Zweck eines Graphitofens? Erreichen extremer Temperaturen für fortschrittliche Materialien

- Was sind die Anwendungen von Graphitmaterial? Nutzung extremer Hitze und Präzision für industrielle Prozesse