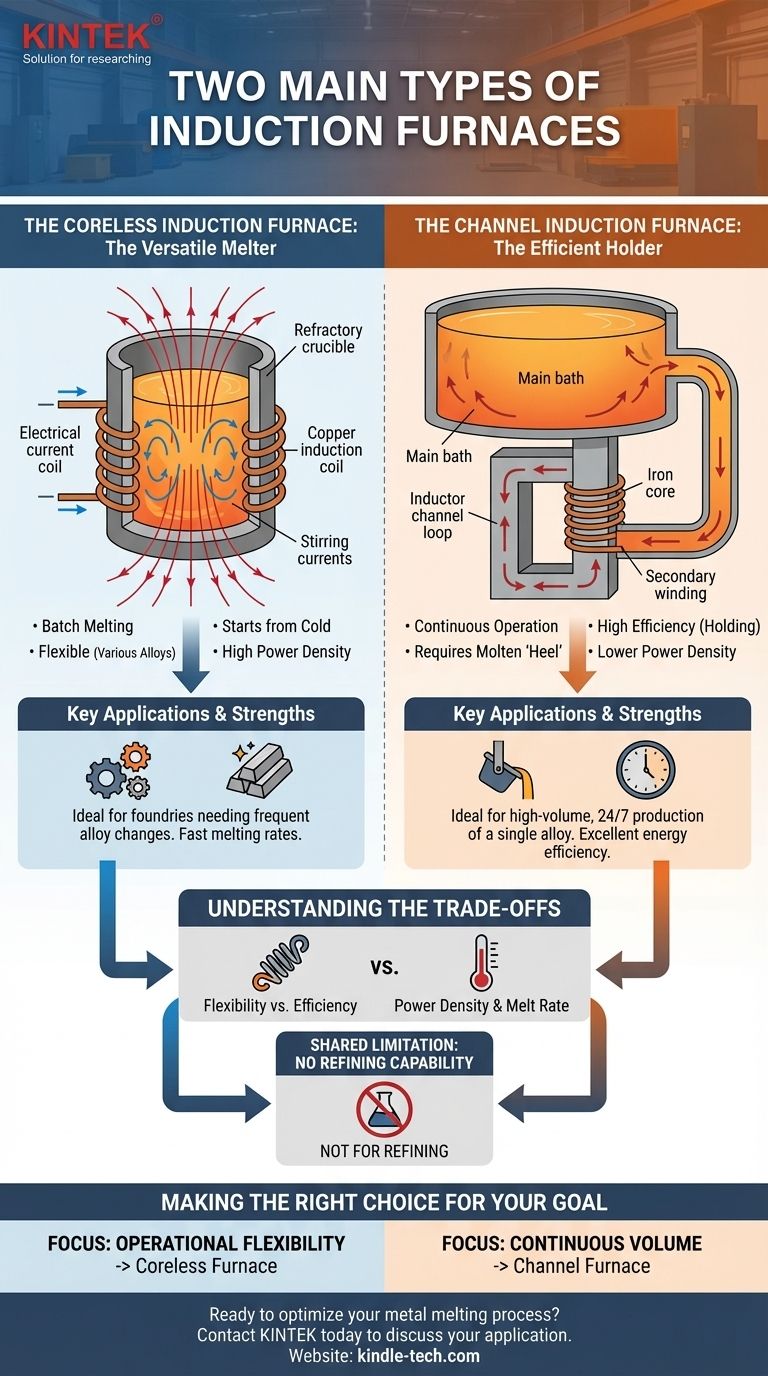

Die zwei primären Typen von Induktionsöfen sind der kernlose Induktionsofen (Tiegelofen) und der Rinneninduktionsofen. Während beide elektromagnetische Induktion zum Schmelzen von Metall nutzen, bestimmt ihr internes Design ihre idealen Anwendungen. Der kernlose Ofen funktioniert, indem die Metallcharge in einen Tiegel gelegt wird, der von einer elektrischen Spule umgeben ist, was ihn sehr vielseitig macht. Der Rinnenofen hingegen verwendet eine Schleife aus geschmolzenem Metall als Teil eines transformatorähnlichen Schaltkreises, was ihn außergewöhnlich effizient für das Halten und kontinuierliche Schmelzen macht.

Die Wahl zwischen einem kernlosen Ofen und einem Rinnenofen hängt nicht davon ab, welcher überlegen ist, sondern welcher am besten zu Ihrem Betriebsziel passt. Kernlose Öfen bieten Flexibilität beim Schmelzen verschiedener Legierungen in Chargen, während Rinnenöfen eine hohe Effizienz beim Halten und kontinuierlichen Verarbeiten großer Mengen einer einzelnen Legierung bieten.

Der kernlose Induktionsofen: Der vielseitige Schmelzer

Ein kernloser Ofen ist der häufigste Typ in modernen Gießereien aufgrund seiner betrieblichen Flexibilität. Sein Design ist unkompliziert und robust.

Funktionsweise

In einem kernlosen Ofen wird das zu schmelzende Metall in einen feuerfest ausgekleideten Tiegel gelegt. Dieser Tiegel ist von einer wassergekühlten Kupferspule umgeben. Wenn ein starker Wechselstrom durch die Spule geleitet wird, erzeugt er ein starkes, wechselndes Magnetfeld. Dieses Feld induziert starke Wirbelströme in der Metallcharge, die intensive Wärme erzeugen und das Metall zum Schmelzen bringen.

Das Magnetfeld erzeugt auch eine natürliche Rührwirkung, die eine homogene Schmelze und eine gleichmäßige Temperaturverteilung gewährleistet.

Hauptanwendungen und Stärken

Die primäre Stärke des kernlosen Ofens ist seine Vielseitigkeit. Da die gesamte Charge geschmolzen und entleert werden kann, eignet er sich hervorragend für Gießereien, die den ganzen Tag über verschiedene Legierungen produzieren müssen.

Sie sind in der Lage, eine breite Palette von Metallen zu schmelzen, von Aluminium- und Kupferlegierungen bis hin zu Eisen und Stahl. Sie sind auch ideal, um eine Schmelze aus einer kalten, festen Charge zu starten und bieten schnelle Schmelzraten.

Der Rinneninduktionsofen: Der effiziente Halter

Der Rinnenofen arbeitet nach einem anderen Prinzip und funktioniert eher wie ein traditioneller Transformator. Er ist ein spezialisiertes Werkzeug für hochvolumige, kontinuierliche Operationen.

Funktionsweise

Ein Rinnenofen besteht aus einem Hauptofenkorpus oder "Bad", der mit einer oder mehreren "Rinnen" oder "Induktoren" verbunden ist. Der Induktor enthält einen Eisenkern mit einer Primärspule. Die Schleife aus geschmolzenem Metall innerhalb der Rinne fungiert als eintourige Sekundärwicklung des Transformators.

Strom, der in der Primärspule fließt, induziert einen massiven Strom in der geschmolzenen Metallschleife, wodurch Wärme erzeugt wird. Dieses überhitzte Metall zirkuliert dann durch Konvektion in das Hauptbad und erwärmt das größere Metallvolumen. Ein Rinnenofen muss immer einen geschmolzenen "Fersen" (Restschmelze) aufrechterhalten, um diesen Kreislauf zu schließen; er kann nicht aus einem kalten, festen Zustand gestartet werden.

Hauptanwendungen und Stärken

Rinnenöfen sind außergewöhnlich energieeffizient, um große Mengen geschmolzenen Metalls bei einer bestimmten Temperatur zu halten oder zu überhitzen. Dies macht sie ideal für Druckgussoperationen oder als Warmhalteofen, der von einem primären Schmelzofen gespeist wird.

Sie sind typischerweise für eine einzelne Legierung, wie Messing, Bronze oder Aluminium, vorgesehen und zeichnen sich in hochvolumigen 24/7-Produktionsumgebungen aus, in denen das Anhalten und Starten selten ist.

Die Kompromisse verstehen

Keiner der Ofentypen ist eine Universallösung. Die Wahl beinhaltet klare betriebliche Kompromisse, die sich direkt auf Kosten, Flexibilität und Arbeitsabläufe auswirken.

Flexibilität vs. Effizienz

Die Fähigkeit des kernlosen Ofens, kalt zu starten und vollständig entleert zu werden, macht ihn perfekt für die Chargenverarbeitung und Legierungswechsel. Der Bedarf des Rinnenofens an einem kontinuierlichen Schmelzfuß macht ihn unflexibel, bietet aber eine überlegene thermische Effizienz für das Halten und kontinuierliche Gießen.

Leistungsdichte und Schmelzrate

Kernlose Öfen haben im Allgemeinen eine viel höhere Leistungsdichte, wodurch sie eine feste Charge sehr schnell schmelzen können. Rinnenöfen haben eine geringere Leistungsdichte und sind nicht für schnelles Primärschmelzen ausgelegt, sondern eher für das Aufrechterhalten und schrittweise Hinzufügen zu einem bestehenden Schmelzbad.

Eine gemeinsame Einschränkung: Raffinationsfähigkeit

Es ist entscheidend zu verstehen, dass keiner der Ofentypen für die Metallraffination ausgelegt ist. Es handelt sich um Schmelz- und Warmhalteeinheiten. Im Gegensatz zu Prozessen wie einem Elektrolichtbogenofen (EAF) oder einem basischen Sauerstoffofen (BOF) entfernt das Induktionsschmelzen keine unerwünschten Elemente wie Schwefel oder Phosphor. Die Qualität der Rohmaterialcharge bestimmt direkt die Qualität des endgültigen geschmolzenen Metalls.

Die richtige Wahl für Ihr Ziel treffen

Ihre betrieblichen Anforderungen werden eindeutig auf die richtige Ofentechnologie hinweisen. Die Entscheidung hängt davon ab, ob Ihr Prozess auf Vielseitigkeit oder kontinuierliches Volumen ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Flexibilität und dem Schmelzen verschiedener Legierungen liegt: Der kernlose Ofen ist die klare Wahl für seine Fähigkeit, Chargenverarbeitung, häufige Legierungswechsel und das Starten aus einer kalten Charge zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf hochvolumigem, kontinuierlichem Betrieb oder dem Warmhalten einer einzelnen Legierung bei Temperatur liegt: Der Rinnenofen bietet unübertroffene Energieeffizienz und ist der Standard für große, dedizierte Produktionslinien.

Das Verständnis dieser grundlegenden Unterscheidung zwischen Chargenflexibilität und kontinuierlicher Effizienz ist der erste Schritt zur Optimierung Ihres Schmelzprozesses.

Zusammenfassungstabelle:

| Merkmal | Kernloser Ofen | Rinnenofen |

|---|---|---|

| Primäre Verwendung | Chargenschmelzen, Legierungswechsel | Warmhalten, kontinuierliches Schmelzen |

| Flexibilität | Hoch (kann kalt starten) | Niedrig (benötigt Schmelzfuß) |

| Effizienz | Gut zum Schmelzen | Ausgezeichnet zum Warmhalten |

| Ideal für | Vielfältige Legierungen, Chargenverarbeitung | Hochvolumige Produktion einer einzelnen Legierung |

Bereit, Ihren Metallschmelzprozess zu optimieren? KINTEK ist spezialisiert auf die Bereitstellung der richtigen Labor- und Industrieausrüstung für Ihre spezifischen Bedürfnisse. Ob Sie die Flexibilität eines kernlosen Ofens oder das hocheffiziente Warmhalten eines Rinnenofens benötigen, unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Lösung zur Steigerung Ihrer Produktivität und zur Kostensenkung. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit