Im Kern ist Sintern ein thermischer Prozess, der einen Pulverpressling in eine dichte, feste Masse umwandelt, ohne ihn vollständig zu schmelzen. Die primären Arten des Sinterns unterscheiden sich durch ihren zugrunde liegenden physikalischen Mechanismus – wie Festkörper-, Flüssigphasen- oder reaktives Sintern – und die spezifische Technologie, die zur Anwendung von Wärme und Druck verwendet wird, einschließlich konventioneller Ofenerhitzung, Mikrowellen, Funkenerosion oder heißisostatisches Pressen.

Sintern ist kein einzelner Prozess, sondern eine Familie von Techniken. Das Verständnis des Unterschieds zwischen den Kern-Mechanismen (wie Partikel sich verbinden) und den Technologien (wie Energie zugeführt wird) ist der Schlüssel zur Auswahl der richtigen Methode für Ihr Material und das gewünschte Ergebnis.

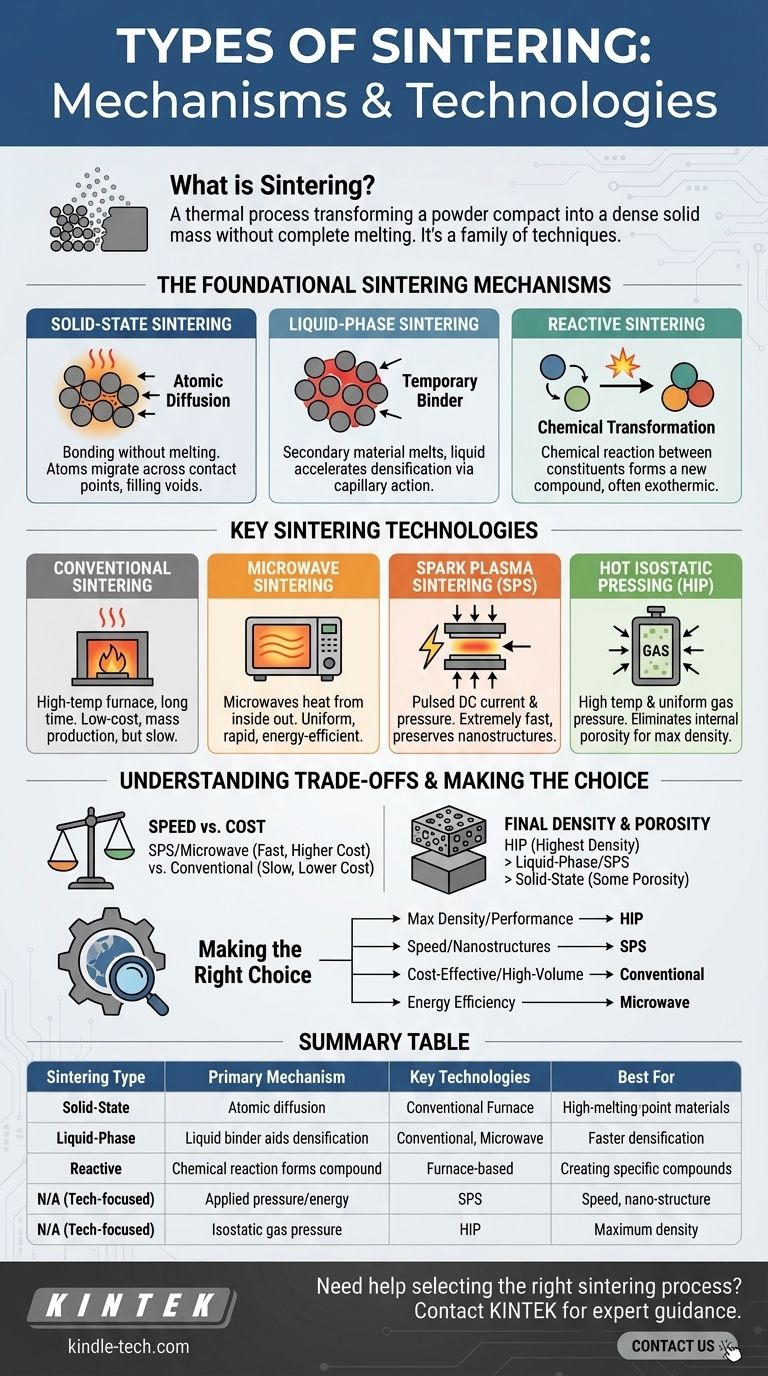

Die grundlegenden Sintermechanismen

Bevor wir spezifische Technologien untersuchen, ist es entscheidend, die grundlegenden Wege zu verstehen, auf denen Partikel miteinander verbunden werden können. Die Wahl des Mechanismus wird durch das Material selbst und die gewünschten Endprodukteigenschaften bestimmt.

Festkörpersintern: Verbindung ohne Schmelzen

Festkörpersintern ist die klassischste Form. Pulverförmiges Material wird auf eine Temperatur knapp unterhalb seines Schmelzpunktes erhitzt.

Bei dieser erhöhten Temperatur werden Atome an den Kontaktpunkten zwischen den Partikeln mobil und diffundieren über die Partikelgrenzen hinweg. Diese atomare Migration füllt allmählich die Hohlräume (Poren) zwischen den Partikeln, wodurch diese verschmelzen und das gesamte Teil schrumpft und verdichtet wird.

Diese Methode ist unerlässlich für Materialien mit extrem hohen Schmelzpunkten, bei denen ein vollständiges Schmelzen unpraktisch oder energetisch aufwendig wäre.

Flüssigphasensintern: Verwendung eines temporären Bindemittels

Beim Flüssigphasensintern wird eine kleine Menge eines Sekundärmaterials mit einem niedrigeren Schmelzpunkt mit dem Primärpulver gemischt.

Beim Erhitzen schmilzt dieses Sekundärmaterial und wird zu einer flüssigen Phase, die die festen Primärpartikel benetzt. Diese Flüssigkeit beschleunigt die Verdichtung, indem sie Partikel durch Kapillarwirkung zusammenzieht und einen schnellen Weg für die atomare Diffusion bietet. Die Flüssigkeit wird oft abgeführt oder in die Endstruktur integriert.

Dieser Prozess führt im Allgemeinen zu einer geringeren Porosität und schnelleren Verdichtung im Vergleich zum Festkörpersintern.

Reaktives Sintern: Eine chemische Transformation

Reaktives Sintern oder Reaktionsbonden beinhaltet eine chemische Reaktion zwischen zwei oder mehr verschiedenen Pulverbestandteilen während des Erhitzens.

Die Ausgangspulver reagieren, um eine neue, gewünschte chemische Verbindung zu bilden. Die durch diese exotherme Reaktion erzeugte Wärme kann den Sinterprozess oft unterstützen, was zur Bildung eines dichten Endprodukts aus dem neuen Material führt.

Schlüsseltechnologien des Sinterns

Die oben genannten Mechanismen werden durch verschiedene Technologien ermöglicht, die Wärme und in einigen Fällen Druck liefern. Die Wahl der Technologie beeinflusst Geschwindigkeit, Kosten und die endgültigen Eigenschaften des Bauteils erheblich.

Konventionelles Sintern: Die Basis

Dabei wird der Pulverpressling in einen Hochtemperaturofen gelegt und über einen längeren Zeitraum erhitzt. Es ist eine gut verstandene und relativ kostengünstige Methode für die Massenproduktion.

Es ist jedoch langsam, energieintensiv und kann zu unerwünschtem Kornwachstum führen, was die mechanischen Eigenschaften negativ beeinflussen kann.

Mikrowellensintern: Von innen nach außen heizen

Diese fortschrittliche Methode verwendet Mikrowellenstrahlung, um das Material zu erhitzen. Im Gegensatz zu einem konventionellen Ofen, der von außen nach innen heizt, können Mikrowellen das gesamte Volumen des Materials gleichmäßiger und schneller erwärmen.

Dies führt zu deutlich kürzeren Verarbeitungszeiten, reduziertem Energieverbrauch und oft einer feineren, wünschenswerteren Endmikrostruktur.

Funkenerosionssintern (SPS): Geschwindigkeit und Gleichstrom

SPS, auch bekannt als Field Assisted Sintering Technology (FAST), wendet gleichzeitig hohen mechanischen Druck und einen gepulsten Gleichstrom auf das Pulver an.

Der Strom erzeugt eine schnelle Widerstandserwärmung an den Partikelkontaktpunkten, während der Druck die Konsolidierung unterstützt. Dies ist ein extrem schneller Prozess, der die Sinterzeiten oft von Stunden auf Minuten reduziert, was hervorragend für die Erhaltung von Nanoskalen-Mikrostrukturen ist.

Heißisostatisches Pressen (HIP): Gleichmäßige Dichte

Beim HIP wird das Bauteil sowohl hoher Temperatur als auch hohem Druck von inertem Gas aus allen Richtungen ausgesetzt. Dieser isostatische (gleichmäßige) Druck ist hochwirksam beim Schließen interner Porosität.

HIP wird oft als sekundärer Schritt nach dem konventionellen Sintern verwendet, um Restporen zu eliminieren und eine nahezu 100%ige Dichte zu erreichen, was für Hochleistungsanwendungen in der Luft- und Raumfahrt oder bei medizinischen Implantaten entscheidend ist. Es kann auch als primärer Prozess zum direkten Sintern von Pulvern verwendet werden.

Die Kompromisse verstehen

Keine einzelne Sintermethode ist universell überlegen. Die optimale Wahl hängt von einem Gleichgewicht aus Geschwindigkeit, Kosten, gewünschter Enddichte und Materialbeschränkungen ab.

Geschwindigkeit vs. Kosten

Fortschrittliche Methoden wie SPS und Mikrowellensintern sind deutlich schneller, erfordern aber komplexere und teurere Geräte. Konventionelles Sintern ist langsamer, verwendet aber erschwinglichere, etablierte Technologie, die für die Großproduktion geeignet ist.

Enddichte und Porosität

Für Anwendungen, die die höchstmögliche Dichte und minimale Porosität erfordern, ist HIP der Goldstandard. Flüssigphasensintern und SPS können ebenfalls sehr hohe Dichten erreichen, während konventionelles Festkörpersintern Restporosität hinterlassen kann.

Material- und geometrische Einschränkungen

Reaktives Sintern ist auf Materialsysteme beschränkt, die eine geeignete chemische Reaktion eingehen können. Mikrowellensintern ist am effektivsten bei Materialien, die gut mit Mikrowellen koppeln. Die Komplexität und Größe von Teilen kann auch eine Einschränkung für Methoden wie SPS sein, die auf eine Matrize angewiesen sind.

Die richtige Wahl für Ihr Ziel treffen

Der Haupttreiber Ihrer Anwendung sollte Ihre Auswahl eines Sinterprozesses leiten.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Leistung liegt: Heißisostatisches Pressen (HIP) ist die zuverlässigste Wahl, insbesondere für kritische Komponenten.

- Wenn Ihr Hauptaugenmerk auf Verarbeitungsgeschwindigkeit und der Erhaltung von Nanostrukturen liegt: Funkenerosionssintern (SPS) ist unübertroffen in seiner Fähigkeit, Materialien in Minuten zu verdichten.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Großserienproduktion liegt: Konventionelles Ofensintern, oft kombiniert mit einem Flüssigphasenmechanismus, bleibt das Arbeitspferd der Industrie.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und schneller Erwärmung liegt: Mikrowellensintern bietet eine überzeugende Alternative zu konventionellen Methoden für geeignete Materialien.

Letztendlich ermöglicht Ihnen die Auswahl des richtigen Sinterprozesses, Materialien mit genau den Eigenschaften zu entwickeln, die Ihr Design erfordert.

Zusammenfassungstabelle:

| Sintertyp | Primärer Mechanismus | Schlüsseltechnologien | Am besten geeignet für |

|---|---|---|---|

| Festkörper | Atomare Diffusion unterhalb des Schmelzpunkts | Konventioneller Ofen | Hochschmelzende Materialien |

| Flüssigphase | Flüssiges Bindemittel unterstützt die Verdichtung | Konventionell, Mikrowelle | Schnellere Verdichtung, geringere Porosität |

| Reaktiv | Chemische Reaktion bildet neue Verbindung | Ofenbasiert | Erzeugung spezifischer Verbundwerkstoffe |

| N/A (Technologie-fokussiert) | Angewandter Druck/Energie | Funkenerosionssintern (SPS) | Geschwindigkeit, Erhaltung der Nanostruktur |

| N/A (Technologie-fokussiert) | Isostatischer Gasdruck | Heißisostatisches Pressen (HIP) | Maximale Dichte, kritische Komponenten |

Benötigen Sie Hilfe bei der Auswahl des richtigen Sinterprozesses für die Materialien Ihres Labors? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung und Lösungen, die auf Ihre Sinteranforderungen zugeschnitten sind – egal, ob Sie mit Festkörper-, Flüssigphasen- oder fortschrittlichen Methoden wie SPS oder HIP arbeiten. Lassen Sie uns Ihnen helfen, präzise Materialeigenschaften zu erzielen und Ihre Forschung oder Produktion zu optimieren. Kontaktieren Sie unser Team noch heute, um Ihre Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Wie wirkt sich eine präzise Temperaturkontrolle auf FeCoCrNiMnTiC-Hochentropielegierungen aus? Beherrschen Sie die mikros strukturelle Entwicklung

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Was ist die Funktion eines VHPS-Systems in CoCrFeNiMn-Legierungen? Erreichen von nahezu theoretischer Dichte und hoher Reinheit