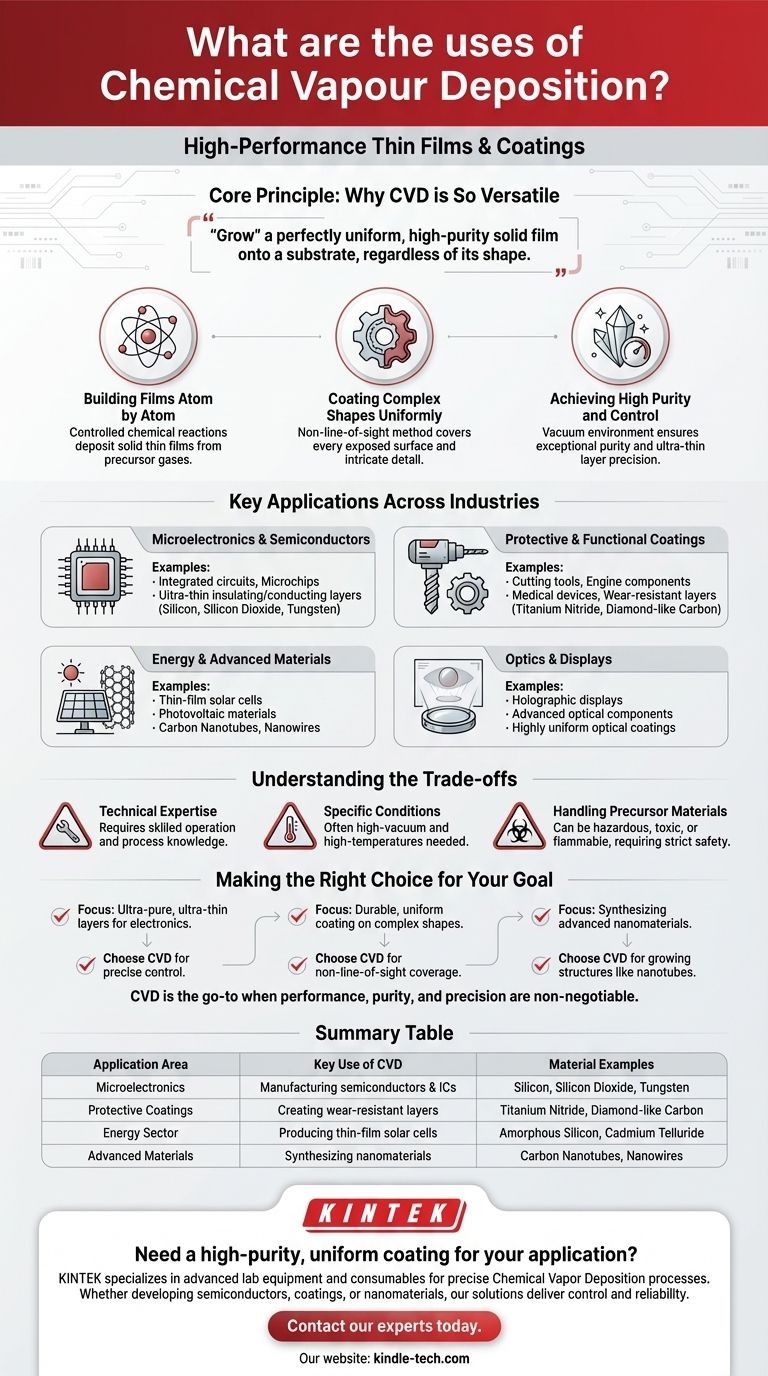

Kurz gesagt, die chemische Gasphasenabscheidung (CVD) wird zur Herstellung von Hochleistungsdünnschichten und -beschichtungen für eine breite Palette von Anwendungen eingesetzt. Ihre Hauptanwendungen liegen in der Elektronikindustrie zur Herstellung von Halbleitern, in der Schwerindustrie zur Erzeugung langlebiger und korrosionsbeständiger Beschichtungen auf Schneidwerkzeugen und im Energiesektor zur Herstellung von Dünnschicht-Solarzellen.

Der Hauptgrund für die weite Verbreitung von CVD ist ihre einzigartige Fähigkeit, durch gasphasenbasierte chemische Reaktionen einen vollkommen gleichmäßigen, hochreinen Feststofffilm auf ein Substrat „wachsen“ zu lassen, unabhängig von dessen Form. Dies gibt Ingenieuren eine präzise Kontrolle über die Dicke und die Eigenschaften des Materials.

Das Kernprinzip: Warum CVD so vielseitig ist

Die chemische Gasphasenabscheidung ist nicht nur eine Beschichtungsmethode, sondern ein Prozess der Materialssynthese. Das Verständnis ihrer grundlegenden Vorteile erklärt ihre breite Anwendbarkeit in verschiedenen Branchen.

Schichtaufbau Atom für Atom

Der Prozess beinhaltet die Einführung von Vorläufergasen in eine Vakuumkammer, die das zu beschichtende Objekt (das Substrat) enthält. Diese Gase reagieren oder zersetzen sich auf der heißen Oberfläche des Substrats und scheiden einen festen Dünnfilm ab.

Diese Abhängigkeit von kontrollierten chemischen Reaktionen verleiht der CVD ihre Stärke. Durch Änderung der Gase, Temperatur und des Drucks kann eine Vielzahl von Materialien abgeschieden werden, darunter Metalle, Keramiken und Halbleiter.

Gleichmäßige Beschichtung komplexer Formen

Im Gegensatz zu Sprüh- oder Sichtlinienmethoden verwendet CVD Gase, die strömen und diffundieren, um jede freiliegende Oberfläche eines Objekts zu bedecken. Dies ist ein entscheidender Vorteil der Nicht-Sichtlinien-Methode.

Dies stellt sicher, dass selbst Bauteile mit komplexen Geometrien, inneren Kanälen oder komplizierten Mustern eine vollkommen gleichmäßige und ebene Beschichtung erhalten.

Erreichen hoher Reinheit und Kontrolle

Da der Prozess in einer kontrollierten VakUumumgebung mit hochreinen Vorläufergasen stattfindet, sind die resultierenden Filme außergewöhnlich rein.

Darüber hinaus haben Ingenieure die volle Kontrolle über den Zeitpunkt und die Geschwindigkeit des Abscheidungsprozesses. Dies ermöglicht die Erstellung von ultradünnen Schichten von Material mit Präzision, eine Fähigkeit, die für moderne Elektronik unerlässlich ist.

Schlüsselanwendungen in verschiedenen Branchen

Die einzigartigen Vorteile der CVD machen sie zu einer grundlegenden Technologie in mehreren Hightech-Bereichen.

In der Mikroelektronik und Halbleitertechnik

Dies ist wohl die bedeutendste Anwendung der CVD. Sie wird zur Abscheidung der verschiedenen Dünnschichten verwendet, aus denen integrierte Schaltkreise und Mikrochips bestehen.

Die Fähigkeit, makellose, ultradünne isolierende oder leitende Schichten zu erzeugen, ist grundlegend für den Aufbau moderner elektronischer Geräte.

Für Schutz- und Funktionsbeschichtungen

CVD wird zur Aufbringung extrem harter und langlebiger Beschichtungen auf industrielle Schneidwerkzeuge, Bohrer und Motorkomponenten eingesetzt. Diese Keramikbeschichtungen verhindern Korrosion und reduzieren den Verschleiß drastisch, wodurch die Lebensdauer des Werkzeugs verlängert wird.

Dieses Prinzip wird auch für medizinische Geräte, Automobilteile und alle Anwendungen verwendet, bei denen die Oberflächenhaltbarkeit entscheidend ist.

Im Energie- und Hochleistungsmaterialbereich

Die Technologie wird zur Abscheidung von photovoltaischen Materialien auf Substraten verwendet, um Dünnschicht-Solarzellen herzustellen.

CVD ist auch eine primäre Methode für den Aufbau fortschrittlicher Materialien von Grund auf, wie hochreine Kohlenstoffnanoröhrchen und verschiedene Nanodrähte für die Elektronik und Verbundwerkstoffe der nächsten Generation.

Für Optik und Displays

Der Prozess kann hochgleichmäßige und präzise optische Beschichtungen erzeugen. Dies wird in spezialisierten Anwendungen genutzt, einschließlich der Herstellung von holografischen Displays und anderen fortschrittlichen optischen Komponenten.

Die Abwägungen verstehen

Obwohl CVD leistungsstark ist, ist es keine universelle Lösung. Es bringt spezifische Anforderungen und Komplexitäten mit sich, die es für Anwendungen mit hohem Wert geeignet machen.

Erfordert technisches Fachwissen

Die Bedienung von CVD-Geräten ist keine einfache Aufgabe. Sie erfordert ein hohes Maß an Können und Prozesswissen, um das Vakuum, die Gasflüsse und die Temperaturprofile zu steuern, die für eine erfolgreiche Abscheidung erforderlich sind.

Die Notwendigkeit spezifischer Bedingungen

Die meisten CVD-Prozesse erfordern eine HochvakuUum-Umgebung und oft sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen auf der Oberfläche des Substrats auszulösen. Dies erhöht die Komplexität der Ausrüstung und die Energiekosten.

Umgang mit Vorläufermaterialien

Die in der CVD verwendeten Vorläufergase können gefährlich, giftig oder brennbar sein. Die sichere Handhabung, Lagerung und Entsorgung dieser Materialien erfordert erhebliche Infrastruktur und strenge Sicherheitsprotokolle.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob CVD der geeignete Prozess ist, hängt vollständig vom gewünschten Ergebnis für die Materialoberfläche ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, ultradünner Schichten für die Elektronik liegt: CVD ist aufgrund seiner präzisen Kontrolle über Schichtdicke und Reinheit eine grundlegende Technologie.

- Wenn Ihr Hauptaugenmerk auf dem Auftragen einer haltbaren, gleichmäßigen Beschichtung auf einer komplexen Form liegt: CVD ist eine ausgezeichnete Wahl, da seine Nicht-Sichtlinien-Natur eine gleichmäßige Abdeckung komplizierter Oberflächen gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Synthese fortschrittlicher Nanomaterialien liegt: CVD ist eine Standard- und effektive Methode zum Wachsen von Strukturen wie Kohlenstoffnanoröhrchen und Nanodrähten.

Letztendlich ist die chemische Gasphasenabscheidung das Mittel der Wahl, wenn Leistung, Reinheit und Präzision auf mikroskopischer Ebene nicht verhandelbar sind.

Zusammenfassungstabelle:

| Anwendungsbereich | Hauptverwendung von CVD | Materialbeispiele |

|---|---|---|

| Mikroelektronik | Herstellung von Halbleitern & integrierten Schaltkreisen | Silizium, Siliziumdioxid, Wolfram |

| Schutzbeschichtungen | Erzeugung verschleißfester Schichten auf Werkzeugen & Komponenten | Titannitrid, Diamantähnlicher Kohlenstoff |

| Energiesektor | Herstellung von Dünnschicht-Solarzellen | Amorphes Silizium, Cadmiumtellurid |

| Fortschrittliche Materialien | Synthese von Nanomaterialien wie Kohlenstoffnanoröhrchen | Kohlenstoffnanoröhrchen, Nanodrähte |

Benötigen Sie eine hochreine, gleichmäßige Beschichtung für Ihre Anwendung?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise Prozesse der chemischen Gasphasenabscheidung. Ob Sie Halbleiter der nächsten Generation, langlebige Schutzbeschichtungen oder fortschrittliche Nanomaterialien entwickeln – unsere Lösungen bieten die Kontrolle und Zuverlässigkeit, die Ihr Labor benötigt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Projektziele unterstützen und Ihre Forschungs- und Entwicklungskapazitäten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt