Im Kern hat die Physikalische Gasphasenabscheidung (PVD) drei primäre Varianten. Diese unterschiedlichen Prozessfamilien sind das Thermische Verdampfen, das Sputtern und das Lichtbogenverdampfen (oft als Kathodenlichtbogenabscheidung bezeichnet). Während alle PVD-Methoden in einem Vakuum stattfinden, um einen Dünnfilm auf einer Oberfläche abzuscheiden, unterscheiden sie sich grundlegend durch den physikalischen Mechanismus, der verwendet wird, um das feste Ausgangsmaterial in einen Dampf umzuwandeln.

Die entscheidende Unterscheidung zwischen PVD-Varianten ist nicht die endgültige Beschichtung, sondern die Energiequelle, die verwendet wird, um Atome aus dem Ausgangsmaterial freizusetzen. Dieser erste Schritt – ob es sich um Sieden, ballistischen Aufprall oder einen Hochstromlichtbogen handelt – bestimmt direkt die Energie der abgeschiedenen Atome und folglich die endgültigen Eigenschaften des Films, wie seine Dichte, Haftung und Härte.

Das gemeinsame Ziel: Atome im Vakuum bewegen

Bevor wir die Unterschiede untersuchen, ist es entscheidend, den Prozess zu verstehen, den alle PVD-Varianten gemeinsam haben. Das Ziel ist immer, Material von einer festen Quelle (einem "Target" oder "Precursor") auf eine Komponente (das "Substrat") in einer Hochvakuumumgebung zu transportieren.

Dieser Prozess verhindert, dass das verdampfte Beschichtungsmaterial mit Luft reagiert, und gewährleistet einen sauberen, direkten Weg zum Substrat. Die Wahl der Variante bestimmt lediglich, wie die Reise vom Feststoff zum Dampf beginnt.

Die primären PVD-Methoden erklärt

Die Varianten lassen sich am besten durch die Energie verstehen, die sie dem Ausgangsmaterial zuführen. Jede Methode verleiht den Atomen ein unterschiedliches Energieniveau, was erhebliche Auswirkungen auf den resultierenden Film hat.

Thermisches Verdampfen: Hitze nutzen

Dies ist konzeptionell die einfachste Methode. Das Ausgangsmaterial wird in der Vakuumkammer erhitzt, bis es siedet oder sublimiert und einen Dampf aus Atomen freisetzt, der dann zum kühleren Substrat wandert und dort kondensiert.

Es gibt zwei gängige Wege, diese Erhitzung zu erreichen:

- Widerstandsheizung: Ein elektrischer Strom wird durch ein Boot oder einen Heizfaden geleitet, der das Ausgangsmaterial enthält, und erhitzt es wie ein Toasterelement.

- Elektronenstrahl-Verdampfung (E-Beam): Ein hochenergetischer Elektronenstrahl wird auf das Ausgangsmaterial geschossen, was zu intensiver, lokalisierter Erhitzung und Verdampfung führt.

Sputtern: Kinetischen Aufprall nutzen

Sputtern funktioniert wie ein mikroskopisches Billardspiel. Hochenergetische Ionen (typischerweise von einem Inertgas wie Argon) werden beschleunigt, um das feste Ausgangstarget zu treffen. Dieser Aufprall hat genug Kraft, um Atome physisch von der Targetoberfläche herauszuschlagen oder zu "sputtern".

Wichtige Untertypen sind:

- Magnetron-Sputtern: Dies ist die gebräuchlichste industrielle Sputtermethode. Magnete werden hinter dem Target platziert, um Elektronen nahe seiner Oberfläche einzufangen, was die Effizienz der Ionenerzeugung drastisch erhöht und zu einer viel höheren Abscheidungsrate führt.

- Ionenstrahl-Sputtern: Eine separate Ionenquelle erzeugt einen kontrollierten Ionenstrahl, der auf das Target gerichtet wird und eine sehr präzise Steuerung des Prozesses ermöglicht.

- Reaktives Sputtern: Ein reaktives Gas (wie Stickstoff oder Sauerstoff) wird in die Kammer geleitet. Die gesputterten Metallatome reagieren auf ihrem Weg zum Substrat mit diesem Gas, um einen Verbundfilm zu bilden, wie Titannitrid (TiN) oder Aluminiumoxid (Al₂O₃).

Lichtbogenverdampfung: Einen elektrischen Lichtbogen nutzen

Auch bekannt als Kathodenlichtbogenabscheidung, ist dies ein sehr energiereicher Prozess. Ein Hochstrom-, Niederspannungs-Lichtbogen wird auf der Oberfläche des festen Ausgangsmaterials (der Kathode) gezündet.

Der Lichtbogen erzeugt einen winzigen, intensiv heißen und mobilen Punkt, der das Material lokal verdampft und einen hochionisierten Dampf ausstößt. Dieses hohe Ionisierungsniveau verleiht den Atomen eine signifikante Energie, wenn sie zum Substrat beschleunigt werden, was zu extrem dichten und gut haftenden Beschichtungen führt.

Die Kompromisse verstehen

Keine einzelne PVD-Variante ist universell überlegen; die optimale Wahl wird durch das gewünschte Ergebnis bestimmt. Der primäre Kompromiss besteht zwischen Prozessenergie, Kontrolle und Komplexität.

Filmdichte und Haftung

Energiereichere Prozesse erzeugen robustere Filme. Der hochionisierte Dampf aus der Lichtbogenverdampfung führt zu außergewöhnlich dichten und stark haftenden Beschichtungen, ideal für Schneidwerkzeuge. Sputtern erzeugt ebenfalls dichte, hochhaftende Filme. Das Thermische Verdampfen, als energieärmerer Prozess, führt typischerweise zu weniger dichten Filmen mit geringerer Haftung.

Prozesskontrolle und Komplexität

Sputtern bietet eine ausgezeichnete Kontrolle über die Filmzusammensetzung, wodurch es ideal für die Abscheidung komplexer Legierungen ist, bei denen die ursprüngliche Materialzusammensetzung präzise beibehalten werden muss. Spezialisierte Varianten wie die Molekularstrahlepitaxie (MBE) – eine hochverfeinerte Form des thermischen Verdampfens – bieten die ultimative, atomare Präzision, die für die Herstellung von Halbleitern erforderlich ist.

Materialkompatibilität

Die Wahl der Methode kann vom Material abhängen. Hochschmelzende Metalle mit sehr hohen Schmelzpunkten können thermisch schwer zu verdampfen sein, lassen sich aber leicht durch Sputtern abscheiden. Umgekehrt können einige Materialien unter energiereichen Sputter- oder Lichtbogenprozessen beschädigt werden oder sich zersetzen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen PVD-Variante erfordert die Abstimmung der Prozessfähigkeiten auf die Anforderungen der Anwendung.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit und Härte für Werkzeuge liegt: Die Lichtbogenverdampfung ist die erste Wahl aufgrund ihres hochenergetischen Prozesses, der extrem dichte und haftende Hartbeschichtungen erzeugt.

- Wenn Ihr Hauptaugenmerk auf präzisen funktionalen oder dekorativen Beschichtungen liegt: Das Magnetron-Sputtern bietet eine hervorragende Balance aus Kontrolle, Haftung und Materialvielseitigkeit für eine breite Palette von Anwendungen.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen optischen oder einfachen Metallbeschichtungen liegt: Das Thermische Verdampfen ist oft ausreichend und wirtschaftlicher für Anwendungen wie das Aluminiumisieren von Spiegeln oder das Beschichten von Kunststoffen, wo extreme Härte nicht erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf modernster Elektronik- und Halbleiterforschung liegt: Die Molekularstrahlepitaxie (MBE) bietet die unübertroffene, schichtweise Kontrolle, die für den Aufbau komplexer Kristallstrukturen notwendig ist.

Das Verständnis dieser grundlegenden Unterschiede in der Art und Weise, wie Atome verdampft werden, ist der Schlüssel zur Auswahl des PVD-Prozesses, der die präzise Leistung liefert, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| PVD-Variante | Energiequelle | Hauptmerkmale | Am besten geeignet für |

|---|---|---|---|

| Thermisches Verdampfen | Wärme (Widerstand/E-Beam) | Geringere Energie, weniger dichte Filme, kostengünstig | Optische Beschichtungen, einfache Metallschichten |

| Sputtern | Kinetischer Aufprall (Ionenbeschuss) | Ausgezeichnete Kontrolle, dichte Filme, vielseitig | Präzise funktionale/dekorative Beschichtungen, Legierungen |

| Lichtbogenverdampfung | Elektrischer Lichtbogen | Hohe Energie, extrem dichte/harte Filme | Verschleißfeste Beschichtungen für Schneidwerkzeuge |

Die Auswahl des optimalen PVD-Prozesses ist entscheidend für den Erfolg Ihrer Anwendung. Die richtige Variante bestimmt die Haftung, Dichte und Leistung Ihrer Beschichtung. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für alle PVD-Prozesse und hilft Laboren, präzise und zuverlässige Ergebnisse zu erzielen. Lassen Sie sich von unseren Experten zur perfekten Lösung für Ihre spezifischen Anforderungen führen – kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen!

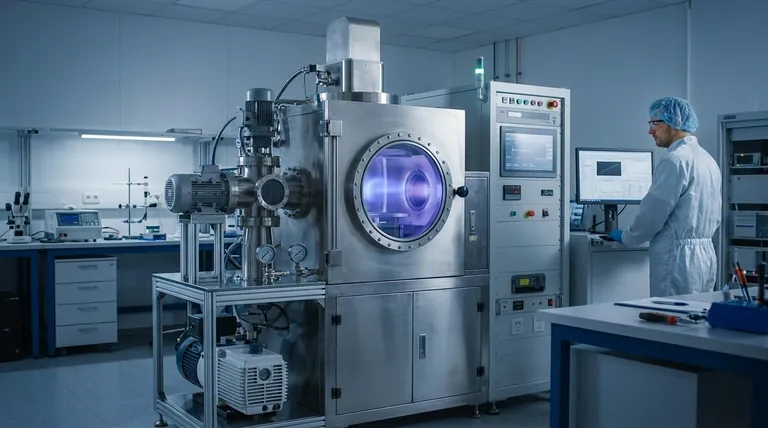

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen