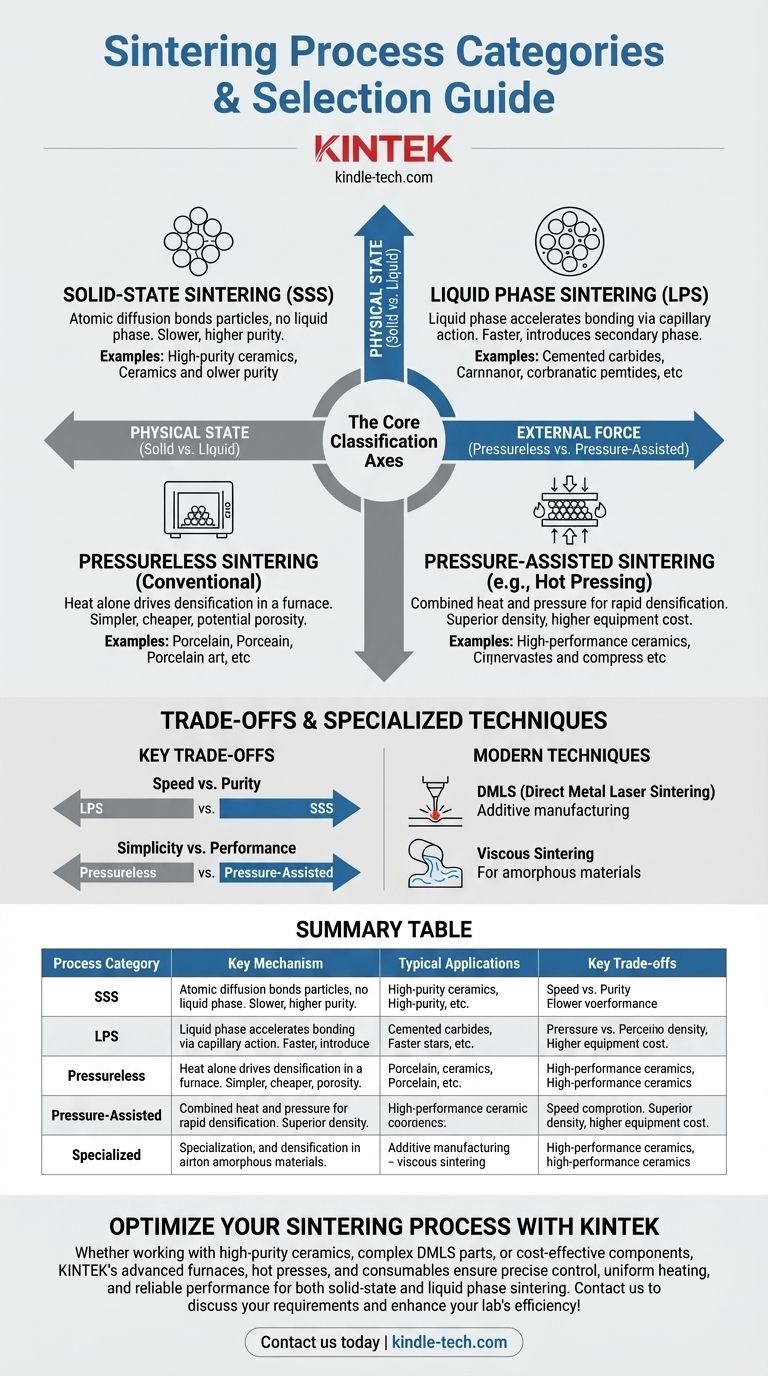

Im Kern werden Sinterverfahren hauptsächlich entlang zweier Hauptachsen kategorisiert: dem physikalischen Zustand des Materials (fest versus flüssig) und der Anwendung externer Kraft (drucklos versus druckunterstützt). Obwohl viele spezifische Techniken existieren, wie z.B. Direct Metal Laser Sintering (DMLS) oder Heißpressen, sind sie alle Variationen, die auf diesen grundlegenden Prinzipien aufbauen, um die Porosität zu reduzieren und Partikel zu einer kohärenten, festen Masse zu verbinden.

Das Verständnis der Sinterlandschaft erfordert mehr als eine einfache Auflistung von Namen. Der Schlüssel liegt darin, jede Methode zu klassifizieren, indem man zuerst fragt: "Ist eine flüssige Phase vorhanden?" und zweitens: "Wird externer Druck angewendet?" Die Beantwortung dieser beiden Fragen offenbart den Kernmechanismus und die Kompromisse des Prozesses.

Die grundlegende Trennung: Festphase vs. Flüssigphase

Die bedeutendste Unterscheidung zwischen Sinterarten ist, ob das Material vollständig fest bleibt oder ob während des Erhitzungsprozesses absichtlich eine flüssige Phase eingeführt wird. Diese Wahl bestimmt die Geschwindigkeit, Temperatur und die resultierende Mikrostruktur des Endteils.

Festphasensintern (SSS)

Beim Festphasensintern, auch Solid-Phase Sintering genannt, bleibt der Pulverpressling während des gesamten Heizzyklus vollständig im festen Zustand.

Die treibende Kraft ist die Reduzierung der Oberflächenenergie. Bei hohen Temperaturen diffundieren Atome über die Grenzen benachbarter Partikel, wodurch diese sich verbinden und zusammenwachsen, was die Porenräume zwischen ihnen langsam eliminiert.

Diese Methode wird oft bevorzugt, wenn die Materialreinheit von größter Bedeutung ist, da keine Zusätze zur Bildung einer flüssigen Phase benötigt werden.

Flüssigphasensintern (LPS)

Das Flüssigphasensintern beinhaltet die Anwesenheit einer geringen Menge einer flüssigen Phase bei der Sintertemperatur. Diese Flüssigkeit wird typischerweise durch einen Zusatzstoff mit einem niedrigeren Schmelzpunkt als das Hauptpulvermaterial gebildet.

Die Flüssigkeit benetzt die festen Partikel, und die Kapillarwirkung zieht sie zusammen, was die Verdichtung dramatisch beschleunigt. Die Flüssigkeit fungiert auch als schnelles Transportmedium, damit Material sich auflöst und wieder ausfällt, wodurch die verbleibenden Hohlräume gefüllt werden.

LPS ermöglicht im Allgemeinen eine schnellere Verarbeitung bei niedrigeren Temperaturen im Vergleich zum Festphasensintern für dasselbe Material.

Die Rolle externer Kraft: Drucklos vs. Druckunterstützt

Die zweite wichtige Klassifizierung basiert darauf, ob externer Druck in Verbindung mit Wärme angewendet wird. Diese Wahl beeinflusst direkt die Enddichte, die Verarbeitungszeit und die Ausrüstungskosten.

Druckloses Sintern (Konventionelles Sintern)

Dies ist die gebräuchlichste und einfachste Methode, bei der ein verdichteter Pulver-"Grünkörper" einfach in einem Ofen oder Brennofen ohne externen Druck erhitzt wird.

Wärme ist die einzige treibende Kraft für die Verdichtung. Diese Technik wird häufig für Materialien wie Porzellan und andere Keramiken verwendet, bei denen hohe Kosten und Komplexität nicht gerechtfertigt sind.

Druckunterstütztes Sintern

Bei diesem Ansatz wird gleichzeitig mit der Wärme externer Druck auf den Pulverpressling ausgeübt. Heißpressen ist ein primäres Beispiel dieser Kategorie.

Die Kombination aus Wärme und Druck beschleunigt die Verdichtung erheblich und ermöglicht die Verwendung niedrigerer Temperaturen oder kürzerer Zykluszeiten. Dies führt zu Teilen mit höherer Dichte, feinerer Kornstruktur und überlegenen mechanischen Eigenschaften.

Die Kompromisse verstehen

Kein einziges Sinterverfahren ist universell überlegen. Die optimale Wahl hängt von einem Gleichgewicht zwischen Materialanforderungen, Produktionskosten und gewünschten Endprodukten ab.

Einfachheit vs. Leistung

Druckloses Sintern ist einfacher und kostengünstiger aufgrund der geringen Kosten von Brennöfen und Öfen. Es kann jedoch höhere Temperaturen und längere Zeiten erfordern, um die volle Dichte zu erreichen, was potenziell zu unerwünschtem Kornwachstum oder Restporosität führen kann.

Druckunterstütztes Sintern hingegen liefert überlegene Dichte und mechanische Eigenschaften, erfordert aber komplexe, teure Ausrüstung wie eine Heißpresse.

Geschwindigkeit vs. Reinheit

Flüssigphasensintern (LPS) bietet einen erheblichen Geschwindigkeitsvorteil und kann Energiekosten senken, indem es die erforderliche Temperatur reduziert. Der Kompromiss ist die Einführung einer sekundären Phase in das Endmaterial, die sorgfältig kontrolliert werden muss.

Festphasensintern (SSS) erzeugt eine reinere Endkomponente, ist aber ein grundsätzlich langsamerer, diffusionsgesteuerter Prozess, der mehr Zeit und thermische Energie erfordert.

Ein Blick auf moderne & spezialisierte Techniken

Aufbauend auf diesen Grundlagen wurden mehrere fortschrittliche und spezialisierte Verfahren für spezifische Anwendungen entwickelt.

Direktes Metall-Laser-Sintern (DMLS)

Dies ist eine additive Fertigungstechnik (3D-Druck). Ein Hochleistungslaser scannt ein Bett aus Metallpulver, schmilzt und verschmilzt Partikel lokal, Schicht für Schicht, um ein komplexes Teil zu bauen.

DMLS ist im Wesentlichen ein hochlokalisiertes und schnelles Sinterverfahren, das oft eine transiente flüssige Phase beinhaltet und die Herstellung komplexer Metallkomponenten direkt aus einem digitalen Modell ermöglicht.

Viskoses Sintern

Dieses spezialisierte Verfahren wird auf amorphe Materialien wie Glas angewendet. Anstelle der atomaren Diffusion erfolgt die Verdichtung, wenn die erhitzten Partikel unter Oberflächenspannung erweichen und zusammenfließen, ähnlich wie verschmelzende Tröpfchen einer sehr zähflüssigen Flüssigkeit.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Prozesses erfordert die Abstimmung der Fähigkeiten der Technik mit dem Hauptziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion unkritischer Teile liegt: Konventionelles, druckloses Sintern ist die wirtschaftlichste und einfachste Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und mechanischer Festigkeit liegt: Druckunterstützte Methoden wie das Heißpressen sind erforderlich, um Spitzenleistungen bei technischen Keramiken und Verbundwerkstoffen zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und niedrigeren Verarbeitungstemperaturen liegt: Flüssigphasensintern ist eine ausgezeichnete Option, vorausgesetzt, die Anwesenheit einer zweiten Phase ist akzeptabel.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, kundenspezifischer Metallgeometrien liegt: Fortschrittliche Techniken wie DMLS sind der Industriestandard für Rapid Prototyping und Produktion.

Letztendlich beinhaltet ein effektives Materialdesign die Abstimmung des Sinterprozesses auf die einzigartigen Eigenschaften Ihres Materials und die Leistungsanforderungen der Endanwendung.

Zusammenfassungstabelle:

| Prozesskategorie | Schlüsselmechanismus | Typische Anwendungen | Wichtige Kompromisse |

|---|---|---|---|

| Festphasensintern (SSS) | Atomare Diffusion verbindet Partikel ohne flüssige Phase. | Hochreine Keramiken, technische Materialien. | Langsamerer Prozess, höhere Reinheit. |

| Flüssigphasensintern (LPS) | Flüssige Phase beschleunigt die Bindung durch Kapillarwirkung. | Hartmetalle, einige Keramiken. | Schneller, führt aber eine sekundäre Phase ein. |

| Druckloses Sintern | Wärme allein treibt die Verdichtung in einem Ofen an. | Porzellan, kostengünstige Teile. | Einfacher und billiger, kann aber Restporosität aufweisen. |

| Druckunterstütztes Sintern (z.B. Heißpressen) | Kombination aus Wärme und Druck für schnelle Verdichtung. | Hochleistungskeramiken, Verbundwerkstoffe. | Überlegene Dichte, aber höhere Gerätekosten. |

| Spezialisiert (z.B. DMLS) | Laserbasiertes, schichtweises Schmelzen für komplexe Formen. | Additive Fertigung von Metallteilen. | Teile mit hoher Komplexität, aber spezialisierte Ausrüstung. |

Optimieren Sie Ihren Sinterprozess mit KINTEK

Die Wahl der richtigen Sintermethode ist entscheidend, um die gewünschte Dichte, Reinheit und mechanischen Eigenschaften Ihrer Materialien zu erreichen. Ob Sie mit hochreinen Keramiken, komplexen Metallteilen mittels DMLS oder kostengünstigen Komponenten arbeiten, die fortschrittlichen Laborgeräte und Verbrauchsmaterialien von KINTEK sind darauf ausgelegt, Ihre spezifischen Sinteranforderungen zu erfüllen.

Unser Sortiment an Öfen, Heißpressen und unterstützenden Verbrauchsmaterialien gewährleistet präzise Temperaturkontrolle, gleichmäßige Erwärmung und zuverlässige Leistung sowohl für Festphasen- als auch für Flüssigphasensinteranwendungen. Lassen Sie uns Ihnen helfen, die Effizienz Ihres Labors zu steigern und überlegene Ergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um Ihre Sinteranforderungen zu besprechen und zu erfahren, wie KINTEK den Erfolg Ihres Labors unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

Andere fragen auch

- Nutzt Sintern Diffusion? Der atomare Mechanismus zum Aufbau stärkerer Materialien

- Warum ist eine Hochvakuumumgebung in Sinteranlagen für TiAl-Legierungen notwendig? Sicherstellung einer hochreinen Metallbindung

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist eine Sinterreaktion? Pulver ohne Schmelzen in dichte Feststoffe umwandeln