Kurz gesagt, ein Induktionserhitzer kann jedes Material schmelzen, das elektrisch leitfähig ist. Dazu gehören praktisch alle Metalle, wie Stahl, Eisen, Gold, Silber, Kupfer, Aluminium und Messing. Der Prozess ist bemerkenswert effizient, da er das Material direkt von innen erwärmt, ohne physischen Kontakt oder offene Flamme.

Der entscheidende Faktor für das Induktionsschmelzen ist nicht der Schmelzpunkt des Materials, sondern seine Fähigkeit, Elektrizität zu leiten. Wenn in einem Material ein elektrischer Strom induziert werden kann, kann ein ausreichend leistungsstarkes Induktionssystem so konfiguriert werden, dass es es schmilzt.

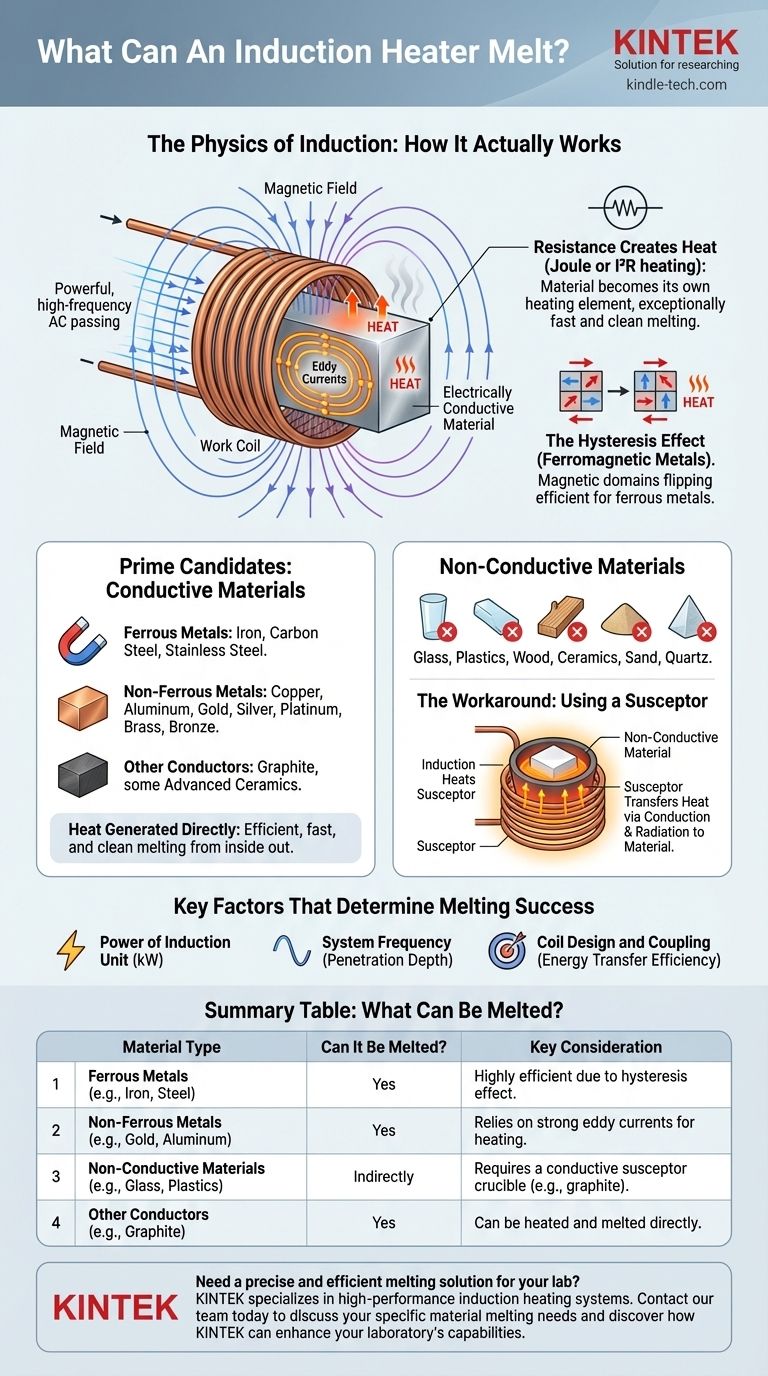

Die Physik der Induktion: Wie es tatsächlich funktioniert

Um zu verstehen, was Induktion schmelzen kann, muss man zuerst verstehen, wie sie Wärme erzeugt. Der Prozess ist eine clevere Anwendung des Elektromagnetismus.

Die Rolle der Arbeitsspule

Ein Induktionserhitzer verwendet eine Kupferspule, die als Arbeitsspule (Work Coil) bezeichnet wird. Durch diese Spule wird ein starker, hochfrequenter Wechselstrom (AC) geleitet.

Dies erzeugt ein sich schnell änderndes und intensives Magnetfeld im Raum innerhalb und um die Spule herum.

Induzieren von Wirbelströmen

Wenn ein elektrisch leitfähiges Material in dieses Magnetfeld eingebracht wird, induziert das Feld kreisförmige elektrische Ströme im Material selbst. Diese werden als Wirbelströme (Eddy Currents) bezeichnet.

Widerstand erzeugt Wärme

Das erhitzte Material hat einen natürlichen Widerstand gegen den Fluss dieser Wirbelströme. Dieser Widerstand verursacht immense Reibung auf atomarer Ebene, was präzise und schnelle Wärme erzeugt. Dies ist als Joule- oder I²R-Erwärmung bekannt.

Das Material wird effektiv zu seinem eigenen Heizelement, was ein außergewöhnlich schnelles und sauberes Schmelzen von innen nach außen ermöglicht.

Der Hystereseeffekt (Ferromagnetische Metalle)

Bei magnetischen Metallen wie Eisen und Stahl tritt ein sekundärer Erwärmungseffekt auf. Das sich schnell ändernde Magnetfeld bewirkt, dass sich die magnetischen Domänen im Material schnell hin und her bewegen, wodurch zusätzliche innere Reibung und Wärme entstehen.

Dieser als Hysteresewärme bezeichnete Effekt macht die Induktion besonders effizient beim Schmelzen von Eisenmetallen. Er hört jedoch auf zu wirken, sobald das Metall seine Curie-Temperatur erreicht und seine magnetischen Eigenschaften verliert.

Welche Materialien können geschmolzen werden?

Die oben genannten Prinzipien bestimmen genau, was mit dieser Technologie geschmolzen werden kann und was nicht.

Hauptkandidaten: Leitfähige Materialien

Jedes Material, das Elektrizität gut leitet, ist ein Hauptkandidat für das Induktionsschmelzen. Dazu gehören:

- Eisenmetalle: Eisen, Kohlenstoffstahl, Edelstahl.

- Nichteisenmetalle: Kupfer, Aluminium, Gold, Silber, Platin, Messing, Bronze.

- Andere Leiter: Graphit und einige fortschrittliche Keramiken können ebenfalls erwärmt und geschmolzen werden.

Die Herausforderung bei nicht leitenden Materialien

Materialien, die elektrische Isolatoren sind, können nicht direkt durch Induktion erwärmt werden. Das Magnetfeld durchdringt sie, ohne signifikante Wirbelströme zu induzieren.

Zu dieser Gruppe gehören Glas, Kunststoffe, Holz, Keramik, Sand und Quarz.

Die Umgehungslösung: Verwendung eines Suszeptors

Um ein nicht leitendes Material zu schmelzen, können Sie eine clevere Umgehungslösung verwenden. Das Material wird in einen Behälter aus einem leitfähigen Material, wie einem Graphit- oder Siliziumkarbid-Tiegel, gelegt.

Das Induktionsfeld erhitzt den Tiegel, der als Suszeptor bezeichnet wird. Der Tiegel überträgt dann seine Wärme durch Wärmeleitung und Strahlung auf das nicht leitende Material im Inneren und bringt es zum Schmelzen.

Schlüsselfaktoren, die den Schmelzerfolg bestimmen

Allein die Tatsache, dass ein Material leitfähig ist, ist nicht die einzige Variable. Der Erfolg und die Effizienz des Schmelzprozesses hängen von einigen kritischen Faktoren ab.

Leistung des Induktionsgeräts

Die Leistung des Erhitzers, gemessen in Kilowatt (kW), muss ausreichen, um den Wärmeverlust des Materials zu überwinden und seinen Schmelzpunkt zu erreichen. Das Schmelzen eines großen Tiegels Stahl erfordert deutlich mehr Leistung als das Schmelzen einer kleinen Menge Gold.

Systemfrequenz

Die Frequenz des Wechselstroms beeinflusst die Eindringtiefe der Wärme (den „Skin-Effekt“). Niedrigere Frequenzen dringen tiefer ein und eignen sich besser zum Schmelzen größerer Barren, während höhere Frequenzen für kleinere Proben oder Oberflächenerwärmung geeignet sind.

Spulendesign und Kopplung

Die Effizienz der Energieübertragung hängt stark vom Design der Arbeitsspule und ihrer Nähe zum Material ab. Eine Spule, die eng an das Werkstück „gekoppelt“ ist, überträgt Energie weitaus effektiver.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Eisenmetallen (Eisen, Stahl) liegt: Induktion ist aufgrund der kombinierten Kraft von Wirbelströmen und Hysteresewärme außergewöhnlich effektiv und oft die bevorzugte Methode.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Nichteisenmetallen (Gold, Kupfer, Aluminium) liegt: Induktion ist eine saubere, schnelle und präzise Lösung, die auf der Induktion starker Wirbelströme in diesen hochleitfähigen Materialien beruht.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von nicht leitenden Materialien (Glas, Salze) liegt: Sie müssen planen, einen leitfähigen Tiegel (einen Suszeptor) zu verwenden, um Ihr Material indirekt mit dem Induktionsfeld zu erhitzen.

Indem Sie diese Grundprinzipien verstehen, können Sie zuversichtlich bestimmen, ob die Induktionserwärmung die präzise und effiziente Lösung für Ihre Materialschmelzanforderungen ist.

Zusammenfassungstabelle:

| Materialtyp | Kann es geschmolzen werden? | Wichtige Überlegung |

|---|---|---|

| Eisenmetalle (z. B. Eisen, Stahl) | Ja | Aufgrund des Hystereseeffekts sehr effizient. |

| Nichteisenmetalle (z. B. Gold, Kupfer, Aluminium) | Ja | Basiert auf starken Wirbelströmen zur Erwärmung. |

| Nicht leitende Materialien (z. B. Glas, Kunststoffe) | Indirekt | Erfordert einen leitfähigen Suszeptortiegel (z. B. Graphit). |

| Andere Leiter (z. B. Graphit) | Ja | Kann direkt erwärmt und geschmolzen werden. |

Benötigen Sie eine präzise und effiziente Schmelzlösung für Ihr Labor?

KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich Induktionsheizsystemen, die für das Schmelzen einer breiten Palette leitfähiger Materialien maßgeschneidert sind. Egal, ob Sie mit Edelmetallen, Legierungen arbeiten oder eine Suszeptor-basierte Einrichtung für spezielle Anwendungen benötigen, unsere Experten helfen Ihnen bei der Konfiguration des richtigen Systems für überlegene Ergebnisse.

Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Materialschmelzanforderungen zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Was ist ein Muffelofen in Bezug auf die Umwelt? Erreichen Sie eine saubere, kontaminationsfreie Erwärmung

- Welche Rolle spielt ein Muffelofen in der Fluidmechanik? Ein Schlüsselwerkzeug für die Materialvorbereitung

- Was ist das Funktionsprinzip einer Muffelofen? Präzise, kontaminationsfreie Erwärmung erreichen

- Wie kalibriert man einen Muffelofen? Erzielen Sie präzise Temperaturkontrolle für Ihr Labor

- Wofür wird ein Muffelofen verwendet? Präzise Bestimmung von Aschegehalt und Materialzusammensetzung