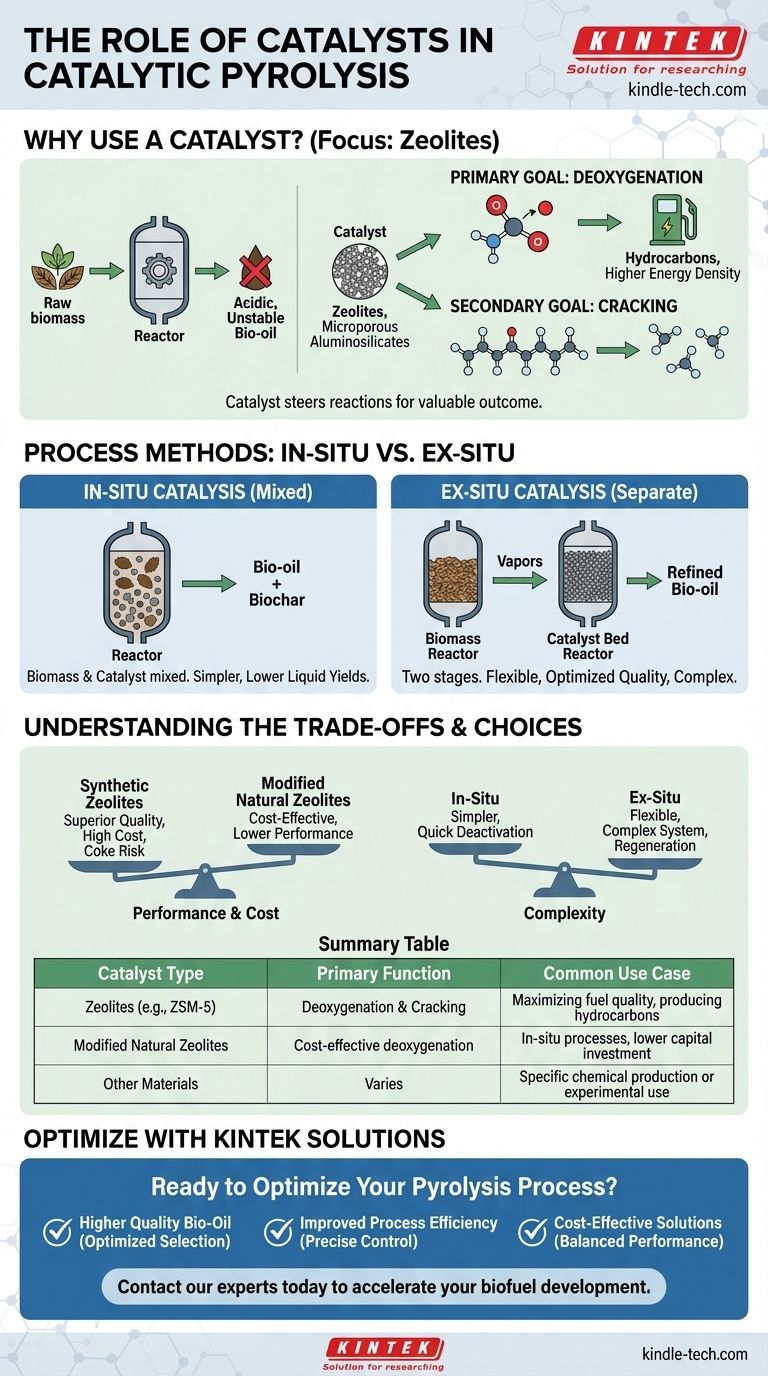

Bei der katalytischen Pyrolyse sind die gebräuchlichsten und am besten untersuchten Katalysatoren Zeolithe, mikroporöse Alumosilicatminerale. Obwohl viele Materialien verwendet werden können, werden Zeolithe aufgrund ihrer einzigartigen strukturellen und chemischen Eigenschaften bevorzugt, die sich hervorragend zur Veredelung von Biomasse-Dämpfen zu hochwertigeren Kraftstoffen und Chemikalien eignen.

Die Kernfunktion eines Katalysators bei der Pyrolyse besteht darin, die chemischen Reaktionen zu einem wertvolleren Ergebnis zu lenken. Er entfernt aktiv Sauerstoff und zerlegt große, instabile Moleküle aus der Rohbiomasse in ein raffinierteres, stabileres und nützlicheres Produkt wie Bioöl.

Die grundlegende Rolle von Katalysatoren bei der Pyrolyse

Warum überhaupt einen Katalysator verwenden?

Die Standard-Pyrolyse zerlegt Biomasse mit Hitze in Abwesenheit von Sauerstoff, aber die resultierende Flüssigkeit (Bioöl) ist oft sauer, instabil und hat einen hohen Sauerstoffgehalt.

Dieser hohe Sauerstoffgehalt macht das Bioöl inkompatibel mit konventionellen Kraftstoffen und erschwert das Upgrading. Ein Katalysator wird eingeführt, um dieses Problem direkt an der Quelle zu lösen.

Das Hauptziel: Deoxygenierung

Die wichtigste Aufgabe des Katalysators ist die Deoxygenierung, d.h. die Entfernung von Sauerstoffatomen aus den Pyrolysedämpfen.

Durch die Entfernung von Sauerstoff wandelt der Katalysator die Dämpfe in Kohlenwasserstoffe um, die chemisch den konventionellen fossilen Brennstoffen viel näher kommen. Dies erhöht die Energiedichte und Stabilität des Endprodukts erheblich.

Das Nebenziel: Cracken

Katalysatoren führen auch das Cracken durch, bei dem sie große, schwere organische Moleküle in kleinere, leichtere und wertvollere zerlegen. Dies führt zu einem Produkt mit einer molekularen Zusammensetzung, die besser für Transportkraftstoffe geeignet ist.

Wie Katalysatoren im Prozess eingesetzt werden

Die Art und Weise, wie der Katalysator in den Prozess eingebracht wird, hat erhebliche Auswirkungen auf das Ergebnis. Die Referenzen weisen auf zwei primäre Konfigurationen hin.

In-situ-Katalyse (gemischt)

Bei diesem Ansatz werden die Biomasse und der Katalysator physikalisch miteinander vermischt im Hauptpyrolyse-Reaktor.

Dies gewährleistet einen sofortigen Kontakt zwischen den frischen Pyrolysedämpfen und dem Katalysator, was eine schnelle Deoxygenierung und ein schnelles Cracken fördert. Ausrüstungstechnisch ist dies einfacher, kann aber zu geringeren Flüssigkeitsausbeuten führen.

Ex-situ-Katalyse (getrennt)

Bei der Ex-situ-Methode wird der Prozess in zwei Stufen unterteilt. Zuerst wird Biomasse in einem Reaktor pyrolysiert, und dann werden die resultierenden heißen Dämpfe über ein separates, dediziertes Katalysatorbett geleitet.

Dieser zweistufige Prozess ermöglicht eine unabhängige Kontrolle über die Pyrolyse- und die katalytischen Veredelungsschritte und bietet mehr Flexibilität zur Optimierung der Endproduktqualität.

Die Kompromisse verstehen

Die Wahl eines Katalysators und einer Methode beinhaltet das Abwägen von Leistung, Kosten und Komplexität. Es gibt keine einzige "beste" Lösung für jede Anwendung.

Katalysatorleistung vs. Lebensdauer

Hochaktive Katalysatoren wie synthetische Zeolithe erzeugen Bioöl von überragender Qualität, können aber teuer und anfällig für die Deaktivierung durch Koks (eine Form von Kohlenstoff) sein.

Günstigere Optionen, wie die in den Referenzen erwähnten modifizierten natürlichen Zeolithe, bieten eine kostengünstige Alternative, obwohl ihre Leistung geringer sein kann. Aktivierungsmethoden, wie Säure- oder Wärmebehandlungen, werden eingesetzt, um ihre Wirksamkeit zu verbessern.

In-situ vs. Ex-situ Komplexität

Die In-situ-Methode ist mechanisch einfacher, erschwert jedoch die Trennung des verbrauchten Katalysators vom festen Biokohle-Nebenprodukt. Der Katalysator deaktiviert auch schneller.

Die Ex-situ-Methode ermöglicht eine einfachere Katalysatorregenerierung und eine präzisere Kontrolle über die Veredelungsreaktion, erfordert jedoch ein komplexeres und teureres Doppelreaktorsystem.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt die optimale katalytische Strategie.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Kraftstoffqualität liegt: Ein Ex-situ-Verfahren mit einem hochaktiven, formselektiven Zeolith-Katalysator ist die überlegene Wahl zur Maximierung der Deoxygenierung und zur Herstellung von Drop-in-Kohlenwasserstoffen.

- Wenn Ihr Hauptaugenmerk auf Prozessvereinfachung und geringeren Kapitalinvestitionen liegt: Eine In-situ-Methode mit einem reichlich vorhandenen, kostengünstigen Katalysator wie einem modifizierten natürlichen Zeolith bietet einen direkteren und wirtschaftlicheren Weg.

Letztendlich ist der Katalysator der entscheidende Hebel, der die grundlegende Pyrolyse von Biomasse in einen hochentwickelten Prozess zur Herstellung maßgeschneiderter, hochwertiger Kraftstoffe und Chemikalien verwandelt.

Zusammenfassungstabelle:

| Katalysatortyp | Primäre Funktion | Häufiger Anwendungsfall |

|---|---|---|

| Zeolithe (z.B. ZSM-5) | Deoxygenierung & Cracken | Maximierung der Kraftstoffqualität, Herstellung von Kohlenwasserstoffen |

| Modifizierte natürliche Zeolithe | Kostengünstige Deoxygenierung | In-situ-Prozesse, geringere Kapitalinvestitionen |

| Andere Materialien | Variiert | Spezifische chemische Produktion oder experimentelle Nutzung |

Bereit, Ihren Pyrolyseprozess zu optimieren?

Der richtige Katalysator ist der Schlüssel zur Umwandlung von Biomasse in hochwertige Kraftstoffe und Chemikalien. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und fachkundiger Unterstützung für die Forschung und Entwicklung im Bereich der katalytischen Pyrolyse.

Wir helfen unseren Kunden im Bioenergie- und Chemiesektor, Folgendes zu erreichen:

- Höhere Bioölqualität: Durch optimierte Katalysatorauswahl und Prozesskonfiguration (in-situ oder ex-situ).

- Verbesserte Prozesseffizienz: Mit Geräten, die für präzise Temperaturregelung und Katalysatorhandhabung ausgelegt sind.

- Kostengünstige Lösungen: Durch die Ermittlung des richtigen Gleichgewichts zwischen Katalysatorleistung und Betriebskosten.

Lassen Sie uns Ihre spezifischen Pyrolyseziele besprechen. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie unsere Lösungen Ihre Biokraftstoffentwicklung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Kundenspezifischer PTFE-Teflon-Teilehersteller für Rundkolben mit drei Hälsen

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

Andere fragen auch

- Was sind die spezifischen Anwendungen von PTFE in Mikro-Batch-Schlauchströmungssystemen? Verbessern Sie die Reinheit Ihrer mikrofluidischen Reaktionen

- Was sind die Vorteile der Verwendung von PTFE-Formen für Epoxidharz-Flammschutzmittel-Proben? Sicherstellung von Hochreinheitsmaterialtests

- Was ist der Unterschied zwischen PPF und Beschichtung? Panzerung vs. Glatte Hülle für Ihr Auto

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Warum wird PTFE-Draht zum Aufhängen von Metallproben in Biodiesel-Korrosionstests verwendet? Sicherstellung reiner experimenteller Ergebnisse