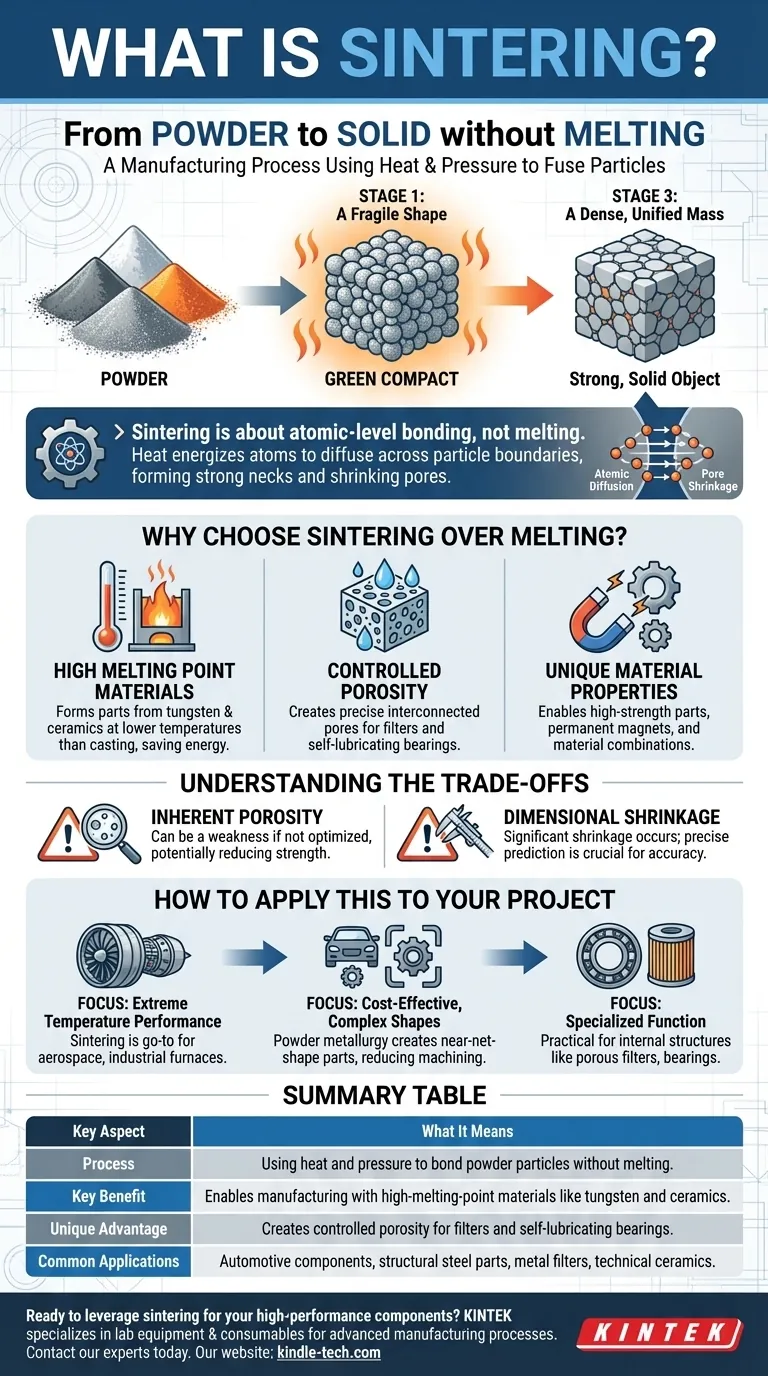

Kurz gesagt, Sintern ist ein Fertigungsverfahren, bei dem Hitze und Druck verwendet werden, um Partikel zu einem festen Objekt zu verschmelzen, ohne sie in einen flüssigen Zustand zu bringen. Stellen Sie sich vor, Sie pressen ein Pulver aus Metall oder Keramik zusammen und erhitzen es gerade so weit, dass die einzelnen Partikel an ihren Kontaktstellen miteinander verschweißen. Das Ergebnis ist eine einzige, feste Masse, die direkt aus dem Pulver entstanden ist.

Beim Sintern geht es im Grunde um die Bindung auf atomarer Ebene, nicht um das Schmelzen. Es nutzt Wärme, um den Atomen die Energie zu geben, über Partikelgrenzen zu diffundieren, wodurch ein Pulverpressling effektiv zu einer dichten, festen Komponente mit einzigartigen Eigenschaften verschmolzen wird.

Wie Sintern im Grunde funktioniert

Um das Sintern zu verstehen, betrachtet man es am besten als einen dreistufigen Prozess, der loses Pulver in ein festes Objekt umwandelt.

Der Ausgangspunkt: Ein „Grünling“

Der Prozess beginnt mit einem Pulver eines bestimmten Materials, wie Metall, Keramik oder Kunststoff. Dieses Pulver wird typischerweise in eine gewünschte Form gepresst, die oft als „Grünling“ bezeichnet wird. In diesem Stadium hat das Objekt zwar eine Form, ist aber zerbrechlich, da die Partikel nur durch mechanische Reibung zusammengehalten werden.

Die Rolle der Hitze: Atomare Diffusion

Der Grünling wird dann in einem kontrollierten Ofen auf eine Temperatur unterhalb des Schmelzpunkts des Materials erhitzt. Diese Hitze ist die entscheidende Komponente. Sie liefert die thermische Energie, die erforderlich ist, um die Atome an der Oberfläche jedes Partikels hochaktiv zu machen.

Diese angeregten Atome beginnen, sich über die Grenzen hinweg zu bewegen und zu diffundieren, an denen sich die Partikel berühren. Dieser atomare Transport schließt effektiv die Lücken und Poren zwischen den Partikeln und bildet starke metallurgische Bindungen oder „Hälse“ zwischen ihnen.

Das Ergebnis: Eine dichte, einheitliche Masse

Während dieser Diffusionsprozess fortschreitet, verschmelzen die einzelnen Partikel, die Poren schrumpfen und das gesamte Teil wird dichter und fester. Das Endergebnis ist ein einziges, festes Stück, das sich grundlegend von einer Ansammlung diskreter Partikel in ein einheitliches Material verwandelt hat.

Warum Sintern dem Schmelzen vorziehen?

Sintern ist nicht nur eine Alternative zum Gießen (Schmelzen und Gießen); es ermöglicht die Herstellung von Materialien und Formen, die auf andere Weise schwer oder unmöglich herzustellen sind.

Verarbeitung von Materialien mit hohem Schmelzpunkt

Viele fortschrittliche Materialien, wie Wolfram und bestimmte technische Keramiken, haben extrem hohe Schmelzpunkte. Das Schmelzen und Gießen dieser Materialien ist energieintensiv, teuer und technisch anspruchsvoll. Durch Sintern können sie bei viel niedrigeren Temperaturen zu festen Teilen geformt werden.

Erzeugung kontrollierter Porosität

Das Sintern ist einzigartig in seiner Fähigkeit, Teile mit einem präzise kontrollierten Grad an Porosität herzustellen. Dies ist unerlässlich für Produkte wie Metallfilter oder selbstschmierende Lager, bei denen ein Netzwerk miteinander verbundener Poren eine erforderliche Eigenschaft darstellt. Das Gießen kann dies nicht erreichen.

Erzielen einzigartiger Materialeigenschaften

Der Prozess ermöglicht die Herstellung von Bauteilen aus Baustahl, hochfesten Komponenten und Spezialprodukten wie Permanentmagneten. Da er im festen Zustand abläuft, kann er auch verwendet werden, um Materialien zu kombinieren, die sich in einem flüssigen Zustand normalerweise nicht vermischen würden.

Die Kompromisse verstehen

Obwohl das Sintern leistungsstark ist, ist es keine universelle Lösung. Es bringt spezifische Überlegungen mit sich, die gemanagt werden müssen.

Inhärente Porosität kann eine Schwäche sein

Sofern der Prozess nicht perfekt optimiert ist, verbleibt oft eine Restporosität im fertigen Teil. Diese mikroskopischen Hohlräume können als Spannungskonzentrationspunkte wirken und die Endfestigkeit des Materials im Vergleich zu einem vollständig dichten, umgeformten Äquivalent potenziell verringern.

Dimensionsschrumpfung muss kontrolliert werden

Während die Partikel verschmelzen und die Poren schließen, schrumpft die gesamte Komponente. Diese Schrumpfung ist erheblich und muss präzise vorhergesagt und kontrolliert werden, um genaue Endabmessungen zu erzielen, was dem Prozessdesign eine zusätzliche Komplexitätsebene hinzufügt.

Anwendung für Ihr Projekt

Ihre Entscheidung für die Verwendung des Sinterns hängt vollständig vom Material und dem gewünschten Ergebnis für Ihre Komponente ab.

- Wenn Ihr Hauptaugenmerk auf extremer Temperaturleistung liegt: Sintern ist die Methode der Wahl zur Herstellung von Teilen aus Materialien mit hohem Schmelzpunkt wie Wolfram oder fortschrittlichen Keramiken für Luft- und Raumfahrt- oder Industrieofenanwendungen.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienten, komplexen Formen liegt: Bei Komponenten wie Zahnrädern oder Strukturkonsolen für die Automobilindustrie kann die Pulvermetallurgie (die Sintern verwendet) Teile in nahezu Endform mit minimaler Bearbeitung herstellen, was erhebliche Kosten spart.

- Wenn Ihr Hauptaugenmerk auf einer spezialisierten Funktion liegt: Sintern ist der einzig praktikable Weg, Komponenten herzustellen, die durch ihre innere Struktur definiert sind, wie z. B. poröse Metallfilter oder ölimprägnierte Lager.

Letztendlich ermöglicht das Sintern Ingenieuren, Materialien von der Partikelebene aufzubauen und so Eigenschaften und Anwendungen zu erschließen, die mit herkömmlichen schmelzbasierten Prozessen nicht zugänglich sind.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Bedeutung |

|---|---|

| Prozess | Verwendung von Hitze und Druck zur Bindung von Pulverpartikeln ohne Schmelzen. |

| Hauptvorteil | Ermöglicht die Fertigung mit Materialien mit hohem Schmelzpunkt wie Wolfram und Keramiken. |

| Einzigartiger Vorteil | Erzeugt kontrollierte Porosität für Filter und selbstschmierende Lager. |

| Häufige Anwendungen | Automobilkomponenten, Baustahlteile, Metallfilter und technische Keramiken. |

Sind Sie bereit, das Sintern für Ihre Hochleistungskomponenten zu nutzen?

KINTEK ist spezialisiert auf die Laborgeräte und Verbrauchsmaterialien, die fortschrittliche Fertigungsprozesse wie das Sintern ermöglichen. Ob Sie neue Materialien entwickeln oder die Produktion optimieren – wir liefern die zuverlässigen Werkzeuge, die Sie für F&E und Qualitätskontrolle benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors in den Bereichen Materialwissenschaft und Pulvermetallurgie unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

Andere fragen auch

- Wofür werden beheizte Hydraulikpressen verwendet? Formen von Verbundwerkstoffen, Vulkanisieren von Gummi und mehr

- Wie viel Kraft kann eine hydraulische Presse ausüben? Verständnis ihrer immensen Leistung und ihrer Konstruktionsgrenzen.

- Was leistet eine hydraulische Transferpresse? Erzielung von industrieller, gleichmäßiger Druckkraft für die Großserienproduktion

- Wofür wird eine beheizte hydraulische Presse verwendet? Unverzichtbares Werkzeug zum Aushärten, Formen und Laminieren

- Wie viel PSI kann eine hydraulische Presse erzeugen? Von 2.000 PSI bis über 50.000 PSI erklärt