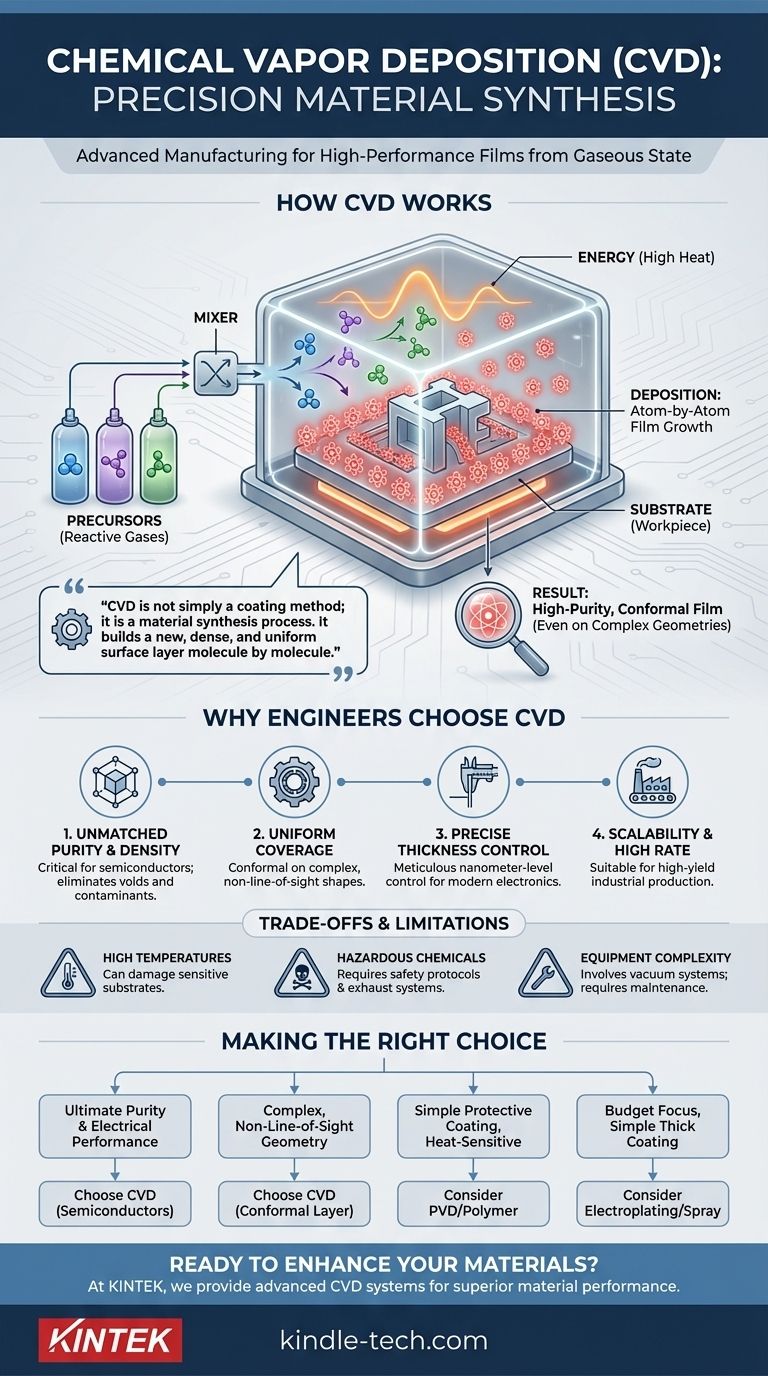

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein fortschrittlicher Herstellungsprozess, der verwendet wird, um einen festen, hochleistungsfähigen Film aus einem gasförmigen Zustand auf eine Oberfläche aufzubringen. Sie funktioniert, indem reaktive Gase, sogenannte Prekursoren, in eine Kammer geleitet werden, die das zu beschichtende Objekt (das Substrat) enthält. Eine Energiequelle löst dann eine chemische Reaktion aus, die die Gase zersetzt und eine neue, ultrareine feste Schicht auf der Oberfläche des Substrats abscheidet.

Die entscheidende Erkenntnis ist, dass CVD nicht einfach eine Beschichtungsmethode ist; es ist ein Materialsyntheseprozess. Es baut Schicht für Schicht eine neue, dichte und gleichmäßige Oberfläche auf, wodurch Materialien und Funktionalitäten geschaffen werden können, die mit konventionellen Techniken unmöglich wären.

Wie die chemische Gasphasenabscheidung grundsätzlich funktioniert

Um zu verstehen, was CVD so leistungsfähig macht, muss man sich ihren Kernmechanismus ansehen. Es ist eine präzise, kontrollierte Abfolge, die Gas in einen hochreinen Feststoff umwandelt.

Die Kernkomponenten: Substrat, Prekursoren und Energie

Der Prozess hängt von drei Schlüsselelementen ab. Das Substrat ist das Werkstück oder Teil, das die neue Schicht erhält. Die Prekursoren sind sorgfältig ausgewählte flüchtige Gase, die die für den endgültigen Film benötigten Atome enthalten. Schließlich wird Energie – typischerweise in Form von hoher Wärme – zugeführt, um die chemische Reaktion einzuleiten.

Der schrittweise Prozess in der Kammer

Ein Substrat wird in eine versiegelte Reaktionskammer gelegt, die oft ein Vakuum ist, um Verunreinigungen zu entfernen. Die Prekursorgase werden dann mit einer kontrollierten Rate in die Kammer geleitet. Wenn diese Gase das erhitzte Substrat erreichen, zersetzt die thermische Energie sie, wodurch die gewünschten Atome abgeschieden werden und sich mit der Oberfläche verbinden, wodurch der Film Schicht für Schicht aufgebaut wird.

Das Ergebnis: Ein hochreiner, konformer Film

Da die Abscheidung aus einer Gasphase erfolgt, ist der Prozess nicht-sichtlinienbasiert. Stellen Sie es sich so vor, wie Tau gleichmäßig auf jeder Oberfläche einer komplexen Pflanze entsteht, sogar auf den Unterseiten der Blätter. CVD erzeugt eine außergewöhnlich gleichmäßige oder konforme Beschichtung, die selbst die kompliziertesten Geometrien und inneren Oberflächen perfekt abdeckt. Der resultierende Film ist auch extrem rein, da der Prozess vor äußeren Verunreinigungen geschützt ist.

Warum Ingenieure CVD wählen

Ingenieure und Wissenschaftler wählen CVD nicht nur für eine einfache Schutzschicht; sie wählen es, wenn Leistung und Präzision nicht verhandelbar sind.

Unübertroffene Reinheit und Dichte

CVD erzeugt Filme mit sehr hoher Reinheit und Dichte. Dies ist entscheidend in Anwendungen wie Halbleitern, wo selbst mikroskopische Verunreinigungen zu einem Geräteausfall führen können. Der Prozess baut das Material Atom für Atom auf und eliminiert Hohlräume und Verunreinigungen, die bei anderen Methoden gefunden werden.

Gleichmäßige Abdeckung komplexer Formen

Für Komponenten mit komplexen internen Kanälen, Löchern oder komplizierten Oberflächenmerkmalen ist CVD oft die einzig praktikable Option. Sichtlinienbasierte Verfahren wie Spritzlackierung oder physikalische Gasphasenabscheidung (PVD) können diese Bereiche nicht erreichen, aber die Prekursorgase in CVD können dies, wodurch eine vollständige und gleichmäßige Abdeckung gewährleistet ist.

Präzise Kontrolle über ultradünne Schichten

Der Prozess ermöglicht eine akribische Kontrolle über die Filmdicke, bis auf Nanometer genau. Dies macht ihn für die moderne Elektronik unverzichtbar, wo die elektrischen Eigenschaften eines Geräts durch die Dicke seiner ultradünnen Schichten bestimmt werden.

Hohe Abscheidungsraten und Skalierbarkeit

Obwohl unglaublich präzise, kann CVD Material auch mit einer relativ hohen Rate im Vergleich zu anderen atomaren Prozessen abscheiden. Diese Kombination aus Geschwindigkeit und Präzision macht es für die Hochertragsfertigung geeignet und ist relativ einfach für die industrielle Produktion zu skalieren.

Verständnis der Kompromisse und Einschränkungen

Kein Prozess ist perfekt. Wahre Expertise erfordert das Verständnis der Einschränkungen und potenziellen Nachteile von CVD.

Hohe Temperaturen können die Substratwahl einschränken

Traditionelle CVD-Prozesse erfordern oft sehr hohe Temperaturen (über 600 °C), um die chemischen Reaktionen auszulösen. Diese Hitze kann temperaturempfindliche Substrate wie Kunststoffe oder bestimmte Metalllegierungen beschädigen oder verformen, was ihre Anwendung für diese Materialien einschränkt.

Prekursorschemikalien können gefährlich sein

Die in CVD verwendeten Prekursorgase sind oft giftig, brennbar oder korrosiv. Dies erfordert ausgeklügelte Sicherheitsprotokolle, Handhabungsgeräte und Abluftmanagementsysteme, was die Komplexität und die Kosten des Betriebs erhöhen kann.

Komplexität und Wartung der Ausrüstung

Ein CVD-Reaktor ist ein komplexes Gerät, das Vakuumsysteme, präzise Gasflussregler und Hochtemperaturkomponenten umfasst. Diese Teile, wie die in der Heißdraht-CVD (HFCVD) erwähnten Heizfilamente, können mit der Zeit verschleißen und erfordern regelmäßige Wartung oder Ersatz, was zu Betriebsstillständen führen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl eines Herstellungsprozesses hängt vollständig von Ihrem Endziel ab. Nutzen Sie diese Punkte als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und elektrischer Leistung liegt: CVD ist aus diesem Grund der Industriestandard für die Herstellung von Halbleitern und fortschrittlichen optischen Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen, nicht-sichtlinienbasierten Geometrie liegt: Die Fähigkeit von CVD, eine konforme Schicht zu erzeugen, ist ihr entscheidender Vorteil und wahrscheinlich Ihre beste Wahl.

- Wenn Ihr Hauptaugenmerk auf einer einfachen Schutzbeschichtung auf einem wärmeempfindlichen Teil liegt: Ein Niedertemperaturverfahren wie PVD oder sogar eine einfache Polymerbeschichtung kann eine praktischere und kostengünstigere Lösung sein.

- Wenn Ihr Hauptaugenmerk auf dem Budget liegt und Sie nur eine dicke, einfache Beschichtung benötigen: Weniger anspruchsvolle Methoden wie Galvanisieren oder Spritzbeschichten sind für unkritische Anwendungen fast immer billiger und schneller.

Letztendlich ermöglicht die chemische Gasphasenabscheidung Ingenieuren, neue Oberflächen mit präzise kontrollierten Eigenschaften zu schaffen, was sie zu einer grundlegenden Technologie für praktisch alle modernen Hochleistungsmaterialien macht.

Zusammenfassungstabelle:

| CVD-Merkmal | Hauptvorteil |

|---|---|

| Prozesstyp | Gasphasen-Materialsynthese |

| Filmqualität | Hohe Reinheit und Dichte |

| Abdeckung | Konform, nicht-sichtlinienbasiert |

| Dickenkontrolle | Nanometerpräzision |

| Ideal für | Halbleiter, komplexe Geometrien, Hochleistungsbeschichtungen |

| Häufige Einschränkung | Hohe Prozesstemperaturen |

Bereit, Ihre Materialien mit Präzisionsbeschichtungen zu verbessern?

Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte, einschließlich CVD-Systeme, bereitzustellen, um Ihnen zu helfen, überlegene Materialleistung zu erzielen. Egal, ob Sie Halbleiter der nächsten Generation entwickeln oder langlebige Beschichtungen für komplexe Komponenten benötigen, unsere Lösungen liefern die Reinheit und Gleichmäßigkeit, die Ihre Forschung erfordert.

Lassen Sie uns besprechen, wie unsere Expertise Ihr Projekt unterstützen kann. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien