In der Fertigung steht CVD für Chemical Vapor Deposition, also Chemische Gasphasenabscheidung. Es ist ein hochentwickeltes Verfahren zur Herstellung hochreiner, hochleistungsfähiger fester Materialien, typischerweise in Form von Dünnschichten oder Beschichtungen. Bei dieser Methode werden Vorläufergase in eine Kammer geleitet, wo sie reagieren und sich zersetzen, um eine feste Schicht auf der Oberfläche eines Substrats abzuscheiden und das Material Atom- oder Molekülschicht für Schicht aufzubauen.

Im Kern geht es bei der Chemischen Gasphasenabscheidung nicht darum, ein bestehendes Material zu formen, sondern darum, ein neues von Grund auf aufzubauen. Es ist die Methode der Wahl, wenn ein Hersteller eine außergewöhnlich reine, dichte und gleichmäßige Schicht mit präzise kontrollierten Eigenschaften erstellen muss.

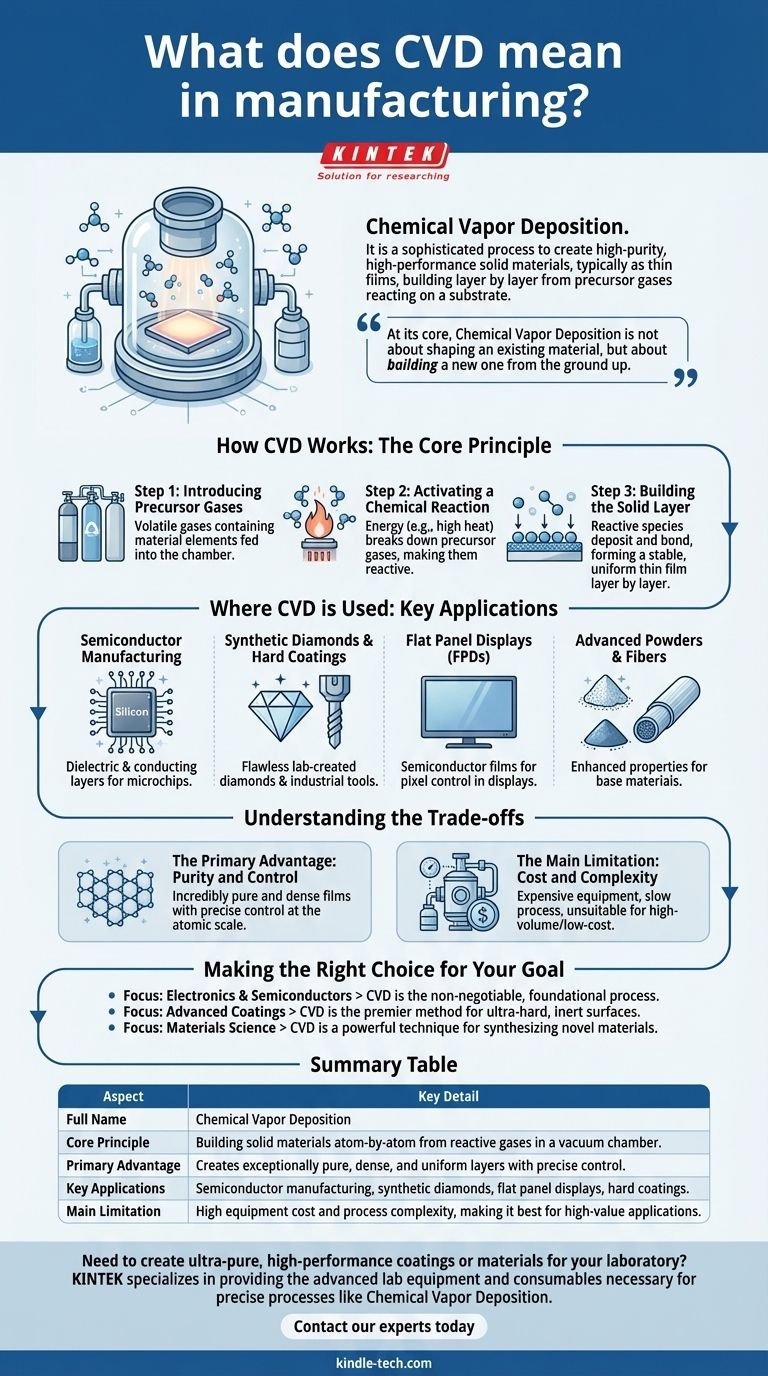

Wie CVD funktioniert: Das Kernprinzip

CVD ist ein Prozess der kontrollierten chemischen Reaktion und Abscheidung. Er findet in einer versiegelten Vakuumkammer statt, um sicherzustellen, dass keine Verunreinigungen den Prozess stören.

Schritt 1: Einbringen der Vorläufergase

Der Prozess beginnt damit, dass ein oder mehrere flüchtige Gase, sogenannte Vorläufer (Precursors), in die Reaktionskammer geleitet werden. Diese Gase enthalten die chemischen Elemente, aus denen das endgültige feste Material bestehen wird. Das zu beschichtende Objekt, das Substrat, wird ebenfalls in diese Kammer eingebracht.

Schritt 2: Aktivierung einer chemischen Reaktion

Energie, typischerweise in Form von hoher Hitze, wird auf die Kammer aufgebracht. Diese Energie spaltet die Vorläufergase auf und macht sie chemisch reaktiv. Man kann es sich so vorstellen, dass die in den Gasmolekülen enthaltenen Atome „freigeschaltet“ werden.

Schritt 3: Aufbau der festen Schicht

Die reaktiven chemischen Spezies lagern sich dann auf der Oberfläche des Substrats ab. Beim Auftreffen bilden sie starke chemische Bindungen mit dem Substrat und untereinander, wodurch eine stabile, feste und außergewöhnlich gleichmäßige Dünnschicht entsteht. Dieser Prozess setzt sich fort und baut die Schicht Schicht für Schicht auf.

Wo CVD eingesetzt wird: Schlüsselfunktionen

Aufgrund seiner Präzision ist CVD eine Schlüsseltechnologie in Branchen, die auf Hochleistungsmaterialien angewiesen sind.

Halbleiterfertigung

Dies ist die bedeutendste Anwendung von CVD. Es wird verwendet, um die verschiedenen isolierenden (dielektrischen) und leitenden Schichten abzuscheiden, die die mikroskopischen Transistoren und Schaltkreise auf einem Siliziumwafer bilden, der Grundlage jedes Computerchips.

Synthetische Diamanten und Hartbeschichtungen

CVD ist eine primäre Methode zur Züchtung im Labor hergestellter Diamanten. Das Verfahren ermöglicht die Herstellung von makellosen, hochreinen Diamantfilmen, die aufgrund ihrer Härte für industrielle Schneidwerkzeuge oder als Edelsteine verwendet werden können.

Flachbildschirme (FPDs)

Bei Fernsehern, Smartphones und Monitoren wird CVD zur Abscheidung der dünnen Halbleiter- und dielektrischen Schichten verwendet, die die Pixel im Display steuern. Die Gleichmäßigkeit dieser Schichten ist entscheidend für die Bildschirmqualität.

Fortschrittliche Pulver und Fasern

Über Filme hinaus kann CVD auch zur Herstellung neuartiger Pulver oder zur Beschichtung von Fasern verwendet werden. Dies verbessert die Eigenschaften des Basismaterials und verleiht ihm Festigkeit, Hitzebeständigkeit oder andere wünschenswerte Merkmale.

Die Abwägungen verstehen

Wie jedes fortschrittliche Verfahren beinhaltet CVD eine Reihe spezifischer Vorteile und Einschränkungen, die bestimmen, wann es die richtige Wahl ist.

Der Hauptvorteil: Reinheit und Kontrolle

Der Hauptgrund für den Einsatz von CVD ist die Qualität des Endprodukts. Da es im Vakuum arbeitet und das Material aus reinen Gasen aufbaut, sind die resultierenden Filme unglaublich rein und dicht. Hersteller haben eine präzise Kontrolle über die Dicke und Zusammensetzung der Schicht, bis hin zur atomaren Ebene.

Die Haupteinschränkung: Kosten und Komplexität

CVD-Anlagen sind teuer und erfordern Vakuumsysteme, präzise Gasführung und Hochtemperaturregelungen. Der Prozess kann auch relativ langsam sein im Vergleich zu anderen Beschichtungsverfahren wie Lackieren oder Galvanisieren, was ihn für kostengünstige Massenanwendungen, bei denen höchste Leistung nicht erforderlich ist, ungeeignet macht.

Die richtige Wahl für Ihr Ziel treffen

CVD zu verstehen bedeutet, seine Rolle als hochpräzises Werkzeug zur Herstellung von Materialien mit überlegener Leistung zu erkennen.

- Wenn Ihr Hauptaugenmerk auf Elektronik und Halbleitern liegt: CVD ist der unverzichtbare Grundprozess für den Aufbau der komplexen, geschichteten Architektur moderner Mikrochips.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Beschichtungen liegt: CVD ist die führende Methode zur Herstellung ultraharter, chemisch inerter oder optisch reiner Oberflächen für Werkzeuge, Optiken und medizinische Geräte.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaft liegt: CVD ist eine leistungsstarke Technik zur Synthese neuartiger Materialien, die durch traditionelles Schmelzen oder Zerspanen nicht hergestellt werden könnten.

Letztendlich ist die Chemische Gasphasenabscheidung die Technologie, die es uns ermöglicht, Materialien mit atomarer Präzision zu konstruieren.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Voller Name | Chemical Vapor Deposition (Chemische Gasphasenabscheidung) |

| Kernprinzip | Aufbau fester Materialien Atom für Atom aus reaktiven Gasen in einer Vakuumkammer. |

| Hauptvorteil | Erzeugt außergewöhnlich reine, dichte und gleichmäßige Schichten mit präziser Kontrolle. |

| Schlüsselanwendungen | Halbleiterfertigung, synthetische Diamanten, Flachbildschirme, Hartbeschichtungen. |

| Haupteinschränkung | Hohe Anlagenkosten und Prozesskomplexität, daher am besten für hochwertige Anwendungen geeignet. |

Möchten Sie ultrareine, hochleistungsfähige Beschichtungen oder Materialien für Ihr Labor erstellen? KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für präzise Prozesse wie die Chemische Gasphasenabscheidung erforderlich sind. Unsere Lösungen unterstützen Forscher und Hersteller in den Bereichen Halbleiter, Materialwissenschaft und fortschrittliche Beschichtungen dabei, überlegene Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Anwendung und Materialziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt