Bei der Synthese von Kohlenstoffnanoröhren steht CVD für Chemical Vapor Deposition (chemische Gasphasenabscheidung). Es handelt sich um eine dominante und äußerst vielseitige „Bottom-up“-Herstellungstechnik, bei der kohlenstoffhaltige Gasmoleküle bei hohen Temperaturen chemisch zersetzt werden, wobei ein Metallkatalysator verwendet wird, um Kohlenstoffatome zu der zylindrischen, wabenartigen Struktur einer Nanoröhre zusammenzusetzen.

Das Kernkonzept von CVD besteht nicht nur darin, Nanoröhren herzustellen, sondern sie präzise zu wachsen. Es behandelt den Prozess wie eine Landwirtschaft im Nanomaßstab, bei der die Kontrolle der Umgebung (Temperatur, Druck, Gas) die endgültige Struktur und Qualität der Ernte (der Nanoröhren) bestimmt.

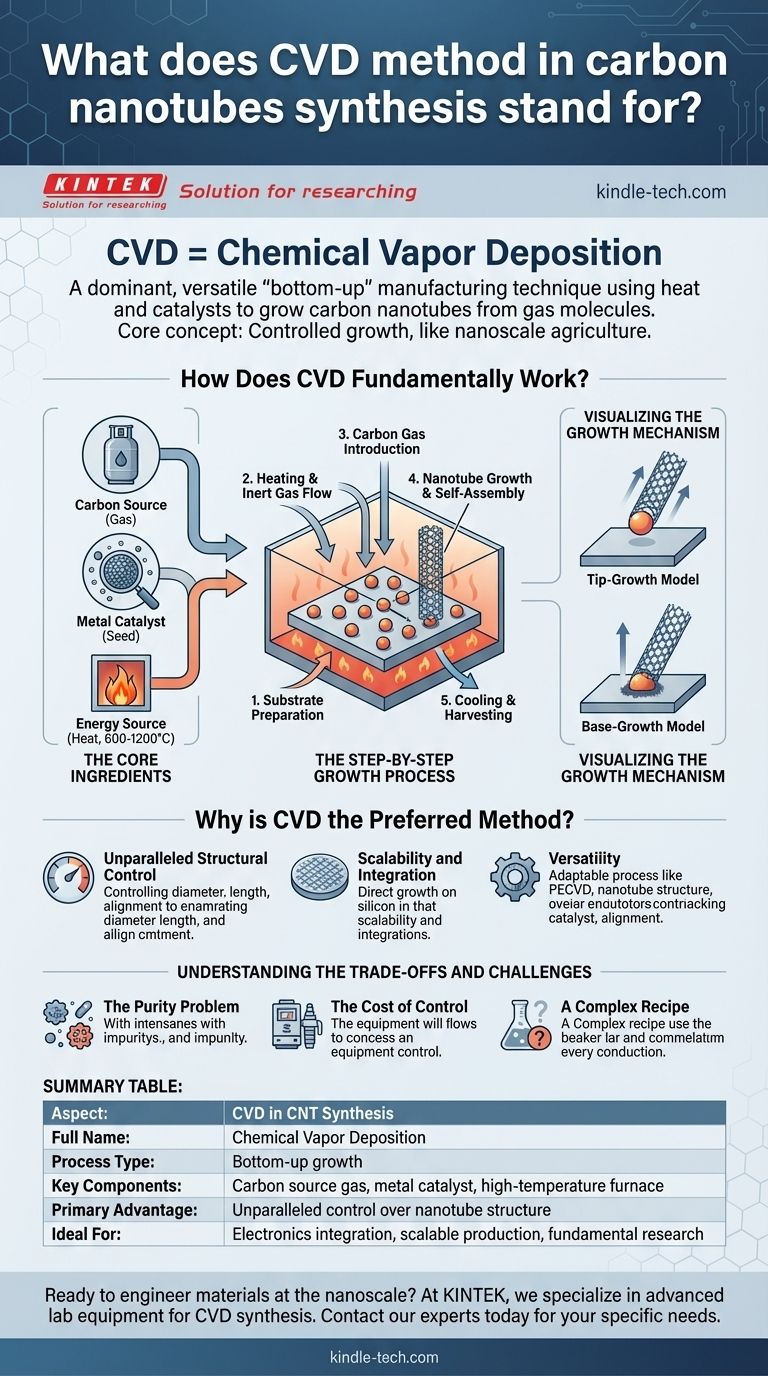

Wie funktioniert CVD grundsätzlich?

Der CVD-Prozess ist eine sorgfältig orchestrierte chemische Reaktion, die auf der Oberfläche eines Substrats stattfindet. Er lässt sich in einige wesentliche Komponenten und Schritte unterteilen.

Die Kernbestandteile: Gas, Katalysator und Hitze

Stellen Sie sich den Prozess wie das Pflanzen eines Samens in einem speziellen Gewächshaus vor.

Die Kohlenstoffquelle (typischerweise ein Kohlenwasserstoffgas wie Methan, Ethylen oder Acetylen) fungiert als „nährstoffreiche Luft“. Dieses Gas liefert die Kohlenstoffatome, die die Struktur der Nanoröhre bilden werden.

Der Metallkatalysator (oft Nanopartikel aus Eisen, Nickel oder Kobalt) ist der „Samen“. Er ist die kritische Komponente, die die Kohlenwasserstoffgasmoleküle aufspaltet und als Keimbildungsstelle dient, an der das Wachstum der Nanoröhre beginnt.

Die Energiequelle (normalerweise ein Hochtemperaturofen, der 600-1200°C erreicht) ist die „Gewächshausumgebung“. Diese intensive Hitze liefert die Energie, die zum Aufbrechen der chemischen Bindungen im Gas und zur Förderung des Wachstumsprozesses benötigt wird.

Der schrittweise Wachstumsprozess

Zuerst wird ein Substrat, wie ein Siliziumwafer, mit einer dünnen Schicht des Metallkatalysators beschichtet.

Als Nächstes wird das Substrat in einen Ofen gelegt und auf die Zieltemperatur erhitzt, während ein Inertgas durch die Kammer strömt.

Dann wird das kohlenstoffhaltige Gas in die Reaktionskammer eingeleitet. Bei dieser hohen Temperatur spalten die Katalysatorpartikel das Gas, und Kohlenstoffatome beginnen sich auf dem Katalysator abzulagern und selbst zu assemblieren, wodurch die Nanoröhrenstruktur gebildet wird.

Schließlich, nach der gewünschten Wachstumszeit, wird das System abgekühlt, und die neu gebildeten Kohlenstoffnanoröhren sind bereit für die Ernte oder Analyse direkt auf dem Substrat.

Visualisierung des Wachstumsmechanismus

Zwei primäre Modelle beschreiben, wie die Nanoröhre aus dem Katalysatorpartikel entsteht.

Im „Spitzenwachstumsmodell“ hebt die Nanoröhre das Katalysatorpartikel vom Substrat ab, und das Wachstum setzt sich mit dem Katalysator an ihrer Spitze fort.

Im „Basiswachstumsmodell“ bleibt das Katalysatorpartikel am Substrat verankert, und die Nanoröhre wächst von ihm nach oben, ähnlich einem Grashalm aus dem Boden.

Warum ist CVD die bevorzugte Methode?

Während andere Methoden wie Lichtbogenentladung und Laserablation existieren, ist CVD für viele Anwendungen, insbesondere in der Elektronik und Forschung, zur bevorzugten Technik geworden.

Unübertroffene Strukturkontrolle

CVD bietet ein hohes Maß an Kontrolle. Durch sorgfältiges Anpassen von Parametern wie Temperatur, Gasflussrate und Druck können Forscher den Durchmesser, die Länge und sogar die Ausrichtung der Nanoröhren beeinflussen.

Die Größe des Katalysator-Nanopartikels korreliert beispielsweise direkt mit dem Durchmesser der Nanoröhre, die daraus wachsen wird.

Skalierbarkeit und Integration

Ein großer Vorteil von CVD ist die Möglichkeit, Nanoröhren direkt auf einem gewünschten Substrat, wie einem Siliziumwafer, zu züchten. Dies ist entscheidend für die Integration von Nanoröhren in elektronische Geräte wie Transistoren und Sensoren.

Diese direkte Wachstumsmöglichkeit ermöglicht eine großtechnische, gleichmäßige Produktion und überbrückt die Lücke zwischen Laborforschung und industrieller Fertigung.

Vielseitigkeit

Der Prozess ist sehr anpassungsfähig. Verschiedene CVD-Varianten, wie die Plasma-Enhanced CVD (PECVD), ermöglichen das Wachstum bei niedrigeren Temperaturen, wodurch sie mit einer breiteren Palette von Substratmaterialien kompatibel ist.

Verständnis der Kompromisse und Herausforderungen

Trotz ihrer Stärken ist CVD nicht ohne ihre Komplexitäten und Einschränkungen. Das Verständnis dieser ist der Schlüssel zu ihrer erfolgreichen Implementierung.

Das Reinheitsproblem

Die resultierenden Kohlenstoffnanoröhren sind oft mit Verunreinigungen vermischt. Dazu können amorpher (nicht-strukturierter) Kohlenstoff und restliche Metallkatalysatorpartikel gehören, die schwer zu entfernen sind und die Leistung beeinträchtigen können.

Die Kosten der Kontrolle

Um qualitativ hochwertige Ergebnisse zu erzielen, ist eine hochentwickelte Ausrüstung erforderlich. Hochtemperaturöfen, Vakuumsysteme und präzise Gasflussregler tragen zu den Kosten und der Komplexität einer CVD-Anlage bei.

Ein komplexes Rezept

Das Endprodukt ist extrem empfindlich gegenüber einer Vielzahl von Prozessparametern. Das Finden des genauen „Rezepts“ zur Herstellung von Nanoröhren mit spezifischen, reproduzierbaren Eigenschaften erfordert erhebliche Experimente und Optimierungen, was es sowohl zu einer Kunst als auch zu einer Wissenschaft macht.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Synthesemethode hängt vollständig von der beabsichtigten Anwendung der Kohlenstoffnanoröhren ab. Die Stärken von CVD liegen in ihrer Kontrolle und dem Potenzial zur direkten Integration.

- Wenn Ihr Hauptaugenmerk auf der Integration von CNTs in elektronische Geräte liegt: CVD ist die definitive Wahl, da es Ihnen ermöglicht, präzise lokalisierte und oft ausgerichtete Nanoröhren direkt auf einem Wafer zu züchten.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung zu CNT-Eigenschaften liegt: CVD bietet die Parameterkontrolle, die erforderlich ist, um systematisch zu untersuchen, wie die Struktur (z. B. der Durchmesser) das elektronische oder mechanische Verhalten beeinflusst.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen für Verbundwerkstoffe liegt: CVD ist aufgrund seiner Skalierbarkeit ein starker Kandidat, obwohl Sie die Notwendigkeit nachgeschalteter Reinigungsschritte berücksichtigen müssen.

Indem Sie CVD als einen Prozess des kontrollierten Wachstums verstehen, können Sie seine Kraft besser nutzen, um Materialien im Nanomaßstab zu entwickeln.

Zusammenfassungstabelle:

| Aspekt | CVD bei der CNT-Synthese |

|---|---|

| Vollständiger Name | Chemical Vapor Deposition (Chemische Gasphasenabscheidung) |

| Prozesstyp | Bottom-up-Wachstum |

| Schlüsselkomponenten | Kohlenstoffquellgas, Metallkatalysator, Hochtemperaturofen |

| Hauptvorteil | Unübertroffene Kontrolle über die Nanoröhrenstruktur (Durchmesser, Länge, Ausrichtung) |

| Ideal für | Elektronikintegration, skalierbare Produktion, Grundlagenforschung |

Bereit, Materialien im Nanomaßstab zu entwickeln?

Bei KINTEK sind wir darauf spezialisiert, die fortschrittliche Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die für Spitzenforschung wie die CVD-Synthese von Kohlenstoffnanoröhren erforderlich sind. Ganz gleich, ob Sie Elektronik der nächsten Generation entwickeln oder grundlegende Materialwissenschaft betreiben, unsere Expertise und hochwertigen Produkte unterstützen Ihr Streben nach Präzision und Kontrolle.

Lassen Sie uns besprechen, wie wir Ihr Labor für den Erfolg ausstatten können. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre spezifischen Anforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität