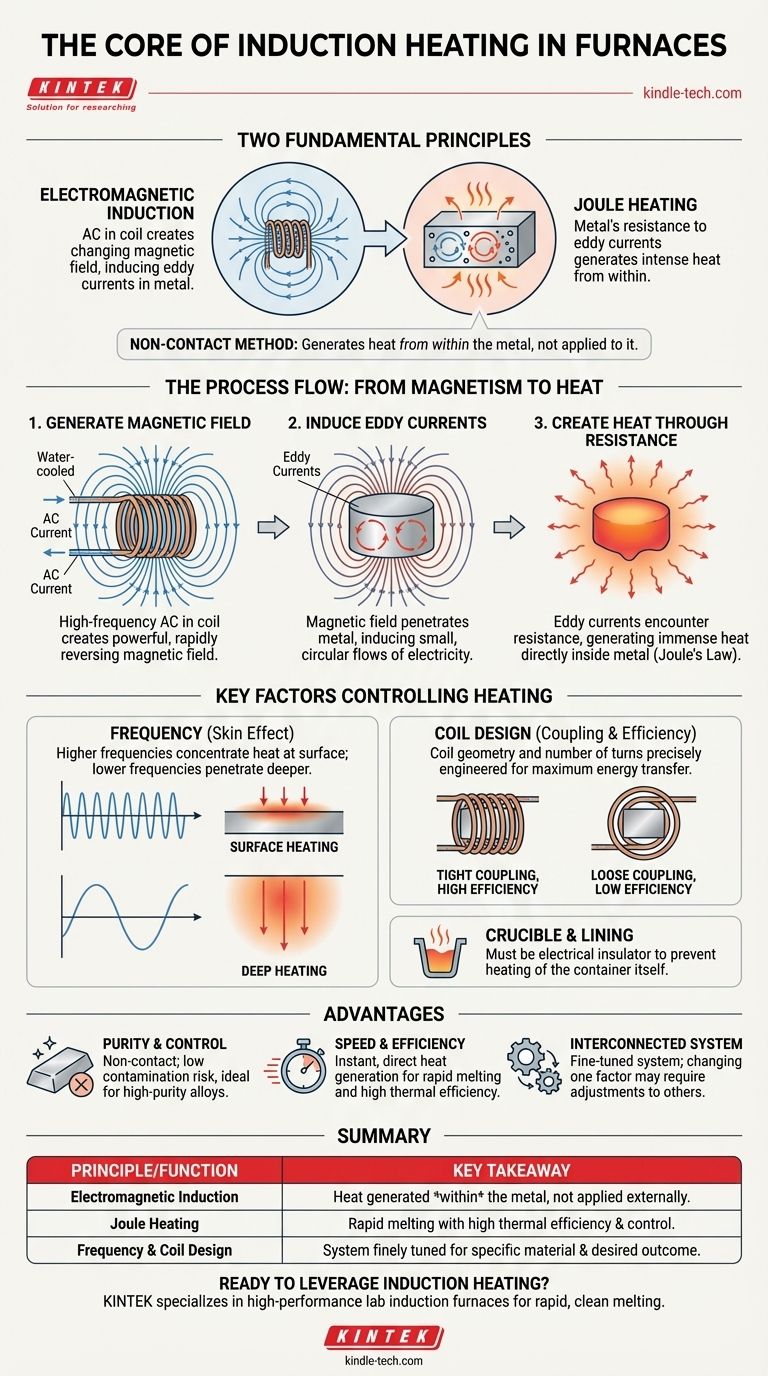

Im Kern beruht das Induktionserhitzen in einem Induktionsofen auf zwei fundamentalen physikalischen Prinzipien: der elektromagnetischen Induktion und der Jouleschen Wärme. Ein Wechselstrom in einer Kupferspule erzeugt ein starkes, sich schnell änderndes Magnetfeld, das wiederum elektrische Ströme direkt im Metallschmelzgut induziert und aufgrund des elektrischen Widerstands des Metalls selbst intensive Hitze erzeugt.

Das zentrale Konzept ist, dass das Induktionserhitzen eine berührungslose Methode ist. Im Gegensatz zu anderen Öfen wird die Hitze nicht auf das Metall aufgebracht; es werden Magnetfelder genutzt, um die Hitze im Metall selbst zu erzeugen, was zu einem schnellen, sauberen und kontrollierbaren Schmelzen führt.

Das Kernprinzip: Von Magnetismus zu Wärme

Um zu verstehen, wie ein Induktionsofen funktioniert, ist es am besten, den Prozess in eine Abfolge von Ereignissen zu unterteilen. Jeder Schritt ist eine direkte Folge des vorhergehenden.

Schritt 1: Erzeugung eines starken Magnetfeldes

Der Ofen ist um eine wassergekühlte Spule herum aufgebaut, die typischerweise aus Kupfer besteht. Durch diese Spule wird ein hochfrequenter Wechselstrom (AC) geleitet.

Dieser Stromfluss erzeugt im Raum in der Mitte der Spule, wo das zu schmelzende Metall (das „Schmelzgut“) platziert wird, ein starkes, sich schnell umkehrendes Magnetfeld.

Schritt 2: Induktion elektrischer Ströme (Wirbelströme)

Gemäß dem Induktionsgesetz von Faraday induziert ein sich änderndes Magnetfeld einen elektrischen Strom in jedem Leiter, der sich darin befindet.

Das Magnetfeld des Ofens durchdringt das Metallschmelzgut und induziert kleine, kreisförmige Stromflüsse im Material. Diese werden als Wirbelströme bezeichnet.

Schritt 3: Erzeugung von Wärme durch Widerstand (Joulesches Gesetz)

Alle elektrischen Leiter haben einen gewissen Widerstand gegen den Stromfluss. Während die induzierten Wirbelströme durch das Metall fließen, stoßen sie auf diesen inhärenten Widerstand.

Dieser Kampf ähnelt der Reibung und erzeugt intensive Wärme direkt im Metall. Dieses Phänomen wird als Joulesche Wärme bezeichnet und ist die direkte Ursache für den Temperaturanstieg, der das Schmelzgut schmilzt.

Schlüsselfaktoren, die den Heizprozess steuern

Die Effizienz und die Eigenschaften des Induktionserhitzens sind kein Zufall; sie werden durch mehrere Schlüsselparameter gesteuert.

Die Rolle der Frequenz

Die Frequenz des Wechselstroms in der Spule ist eine kritische Variable. Höhere Frequenzen neigen dazu, den Heizeffekt nahe der Oberfläche des Metalls zu konzentrieren (ein Phänomen, das als Skin-Effekt bekannt ist).

Niedrigere Frequenzen dringen tiefer in das Metall ein und sorgen für eine gleichmäßigere Erwärmung größerer Teile. Die Wahl der Frequenz wird daher auf die Größe und Art des zu schmelzenden Materials zugeschnitten.

Die Bedeutung des Spulendesigns

Die Effizienz der Energieübertragung hängt stark von der Kopplung zwischen Spule und Schmelzgut ab. Eine Spule, die eng an das Schmelzgut angepasst ist, stellt sicher, dass der maximale Anteil der Magnetfeldenergie vom Metall aufgenommen wird.

Die Anzahl der Windungen in der Spule und ihre Gesamtgeometrie werden präzise konstruiert, um für eine bestimmte Anwendung das effektivste Magnetfeld zu erzeugen.

Der Tiegel und die Auskleidung

Das Metallschmelzgut wird in einem Behälter, dem Tiegel, aufbewahrt, der aus einem feuerfesten (hitzebeständigen) Material besteht. Dieses Material muss ein elektrischer Isolator sein.

Wäre der Tiegel leitfähig, würde das Magnetfeld auch ihn erhitzen, was Energie verschwenden und möglicherweise zu seinem Versagen führen könnte. Die Qualität und Zusammensetzung dieser Auskleidung sind entscheidend für die Sicherheit und Lebensdauer des Ofens.

Verständnis der Vorteile und Kompromisse

Die Physik des Induktionserhitzens führt im Vergleich zu anderen Schmelztechnologien zu einzigartigen Vorteilen und Überlegungen.

Vorteil: Reinheit und Kontrolle

Da das Erhitzen berührungslos erfolgt, ist das Risiko einer Kontamination des Metalls extrem gering. Es gibt keine Graphitelektroden oder Verbrennungsprodukte, die Verunreinigungen einführen könnten.

Dies macht Induktionsöfen ideal für das Schmelzen hochreiner Legierungen oder, wie in Referenzmaterialien erwähnt, von Stählen mit sehr niedrigem Kohlenstoffgehalt, die durch andere Methoden beeinträchtigt würden.

Vorteil: Geschwindigkeit und Effizienz

Die Wärme wird augenblicklich und direkt im Material erzeugt. Dies führt zu sehr schnellen Schmelzzyklen und einer hohen thermischen Effizienz, da weniger Wärme an die Ofenstruktur und die Umgebung verloren geht.

Überlegung: Das System ist miteinander verbunden

Die Wirksamkeit eines Induktionsofens hängt von einem fein abgestimmten System ab. Die Stromversorgung, das Spulendesign, das Tiegelmaterial und die Eigenschaften des zu schmelzenden Metalls sind alle voneinander abhängig.

Eine Änderung eines Faktors, wie z. B. der Art der Metalllegierung, kann Anpassungen der Betriebsfrequenz oder des Leistungsniveaus erfordern, um eine optimale Leistung aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Kernprinzips hilft Ihnen, diese Technologie effektiv für bestimmte Ergebnisse zu nutzen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Induktion ist die überlegene Wahl für Speziallegierungen, medizinische Metalle oder niedriggekohlte Stähle, bei denen eine Kontamination durch Elektroden oder Brennstoff nicht akzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Prozesskontrolle liegt: Die schnelle, direkte Erwärmung eines Induktionsofens ermöglicht schnelle Durchlaufzeiten und eine präzise Temperaturregelung, ideal für Gießereien mit hohem Produktionsbedarf.

- Wenn Sie verschiedene Materialien schmelzen: Sie müssen berücksichtigen, dass der spezifische Widerstand und die magnetischen Eigenschaften des Materials die Heizeffizienz direkt beeinflussen, was ein System erfordert, das mit der richtigen Frequenz- und Leistungsflexibilität ausgelegt ist.

Letztendlich ist der Induktionsofen ein leistungsstarkes Werkzeug gerade weil er die unsichtbare Kraft des Magnetismus elegant direkt in Wärme umwandelt.

Zusammenfassungstabelle:

| Prinzip | Funktion | Wichtigste Erkenntnis |

|---|---|---|

| Elektromagnetische Induktion | Wechselstrom in einer Spule erzeugt ein sich änderndes Magnetfeld, das Wirbelströme im Metall induziert. | Die Wärme wird im Metall selbst erzeugt, nicht von außen zugeführt. |

| Joulesche Wärme | Der Widerstand des Metalls gegen die induzierten Wirbelströme erzeugt intensive, direkte Wärme. | Dies führt zu schnellem Schmelzen mit hoher thermischer Effizienz und Kontrolle. |

| Frequenz & Spulendesign | Höhere Frequenzen erwärmen die Oberfläche (Skin-Effekt); niedrigere Frequenzen dringen tiefer ein. Die Spulengeometrie ist entscheidend für eine effiziente Energieübertragung. | Das System ist fein auf das spezifische Material und das gewünschte Ergebnis abgestimmt. |

Bereit, die Kraft des Induktionserhitzens für Ihre Labor- oder Produktionsanforderungen zu nutzen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsöfen, die für das schnelle, saubere Schmelzen von hochreinen Metallen und Legierungen entwickelt wurden. Unsere Systeme bieten die präzise Kontrolle und Materialreinheit, die für fortschrittliche Forschung und Fertigung unerlässlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein Induktionsofen von KINTEK Ihre Effizienz steigern, Ihre Produktqualität verbessern und Ihre spezifischen Schmelzziele erreichen kann.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist ein Frequenzinduktionsofen? Schnelle, saubere Metallschmelztechnologie

- Was ist die Hauptfunktion eines Induktionsofens beim Schmelzen von Al-Fe-Ni-Legierungen? Erreicht unübertroffene chemische Homogenität

- Was sind die Nachteile eines Induktionsofens? Wichtige Einschränkungen beim Metallschmelzen

- Wie hoch ist der Temperaturbereich für die Induktionserwärmung? Von Umgebungstemperatur bis über 3000°C mit unübertroffener Präzision

- Was ist die optimale Frequenz für die Induktionserwärmung? Frequenzanpassung an Ihr Material & Ihre Anwendung

- Welche Rolle spielt ein Hochfrequenz-Induktionsofen bei der Herstellung von Super-Duplex-Edelstahllegierungen?

- Wie schmilzt ein Induktionsofen? Entfesseln Sie die Kraft des sauberen, effizienten Metallschmelzens

- Warum VIM für Seltenerdstahl verwenden? Wesentliche Präzision für das Schmelzen von reaktivem Lanthan und Cer