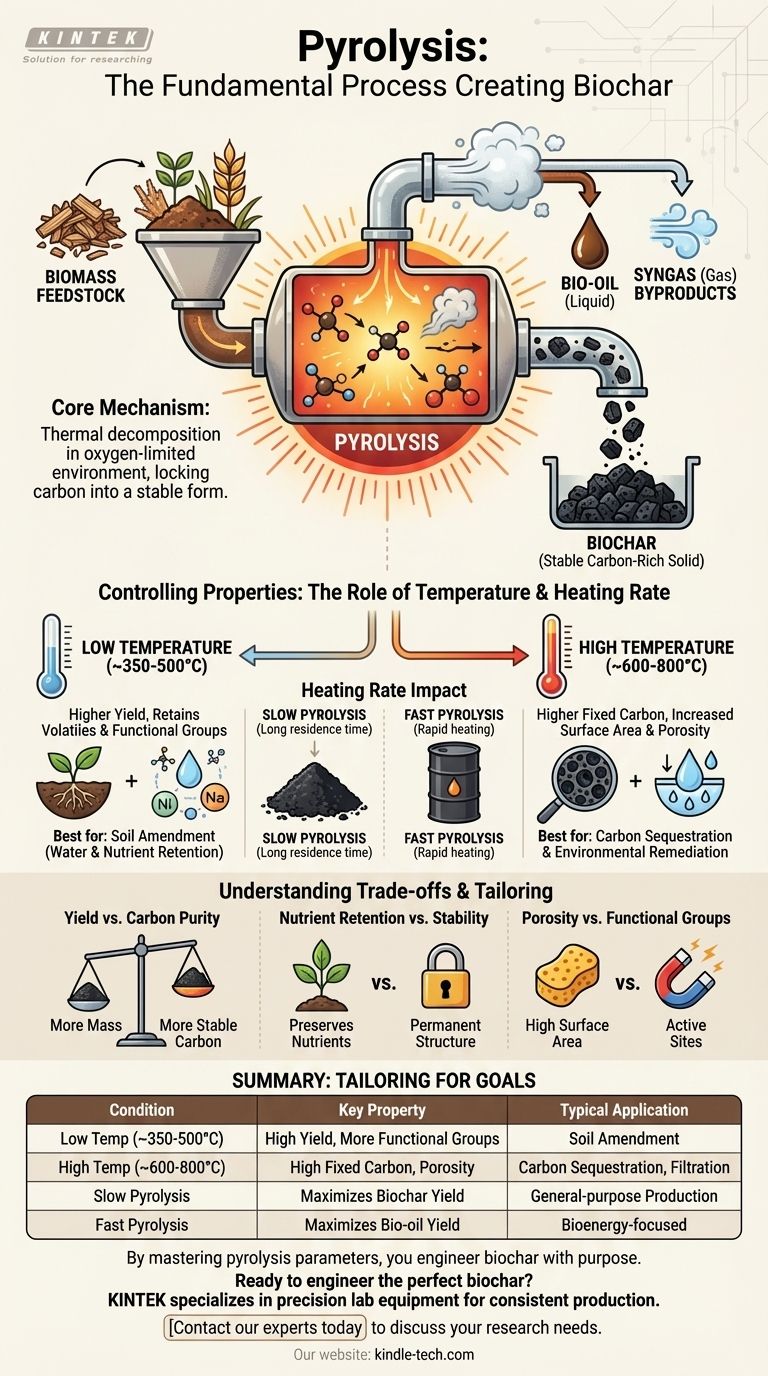

Genauer gesagt ist Pyrolyse kein Prozess, der etwas mit Biokohle macht; es ist der grundlegende Prozess, der Biokohle erzeugt. Dabei werden organische Materialien, bekannt als Biomasse, in einer Umgebung mit wenig bis keinem Sauerstoff auf hohe Temperaturen erhitzt. Diese kontrollierte thermische Zersetzung zerlegt die komplexen Strukturen der Biomasse in einen stabilen, kohlenstoffreichen Feststoff (Biokohle) sowie flüssige (Bioöl) und gasförmige (Synthesegas) Nebenprodukte.

Das zentrale Konzept, das es zu verstehen gilt, ist, dass Pyrolyse nicht einfach ein Schalter ist, den man umlegt, um Biokohle herzustellen. Stattdessen sind die spezifischen Bedingungen des Pyrolyseprozesses – hauptsächlich Temperatur und Heizrate – die Stellschrauben, die die endgültigen physikalischen und chemischen Eigenschaften der Biokohle selbst bestimmen.

Der Kernmechanismus: Von Biomasse zu Biokohle

Um das Produkt zu verstehen, muss man zuerst den Prozess verstehen. Die Pyrolyse zerlegt systematisch organisches Material und bindet Kohlenstoff in einer neuen, stabilen Form.

Was ist Pyrolyse?

Pyrolyse ist eine thermische Zersetzung in einer sauerstoffarmen Umgebung. Indem verhindert wird, dass die Biomasse verbrennt, zerlegt der Prozess große organische Moleküle in kleinere, stabilere Komponenten, anstatt sie in Asche und Kohlendioxid zu verwandeln.

Das Ausgangsmaterial: Biomasse

Der Prozess beginnt mit Biomasse, das ist jedes organische Material wie Holzspäne, Erntereste, Gülle oder sogar Lebensmittelabfälle. Die Art der verwendeten Biomasse, oder Ausgangsmaterial, hat einen erheblichen Einfluss auf den Mineral- und Nährstoffgehalt der fertigen Biokohle.

Die chemische Transformation

Wenn Biomasse erhitzt wird, zerfallen ihre Hauptbestandteile – Zellulose, Hemizellulose und Lignin. Wasser und flüchtige Verbindungen werden ausgetrieben, und die verbleibenden Kohlenstoffatome ordnen sich zu stabilen aromatischen Strukturen neu an. Dies konzentriert den Kohlenstoff und bildet die Skelettstruktur der Biokohle.

Wie Pyrolysebedingungen die Eigenschaften von Biokohle definieren

Die Steuerung des Pyrolyseprozesses ist entscheidend, um Biokohle für einen bestimmten Zweck zu entwickeln. Die Temperatur ist die wichtigste Variable.

Die entscheidende Rolle der Temperatur

Die während der Pyrolyse erreichte Endtemperatur bestimmt direkt die Eigenschaften der Biokohle. Es besteht ein klarer Zusammenhang zwischen Temperatur und den resultierenden Eigenschaften.

Niedertemperatur-Biokohle (~350-500°C)

Bei niedrigeren Temperaturen hergestellte Biokohle weist im Allgemeinen eine höhere Ausbeute auf (ein größerer Teil der ursprünglichen Biomasse bleibt erhalten). Sie behält auch mehr flüchtige Bestandteile und sauerstoffhaltige funktionelle Gruppen auf ihrer Oberfläche, was vorteilhaft für die Speicherung von Nährstoffen und Wasser im Boden sein kann.

Hochtemperatur-Biokohle (~600-800°C)

Mit steigender Pyrolysetemperatur nimmt die Biokohleausbeute ab, aber das resultierende Produkt wird raffinierter. Hochtemperatur-Biokohle hat einen höheren Anteil an fixiertem Kohlenstoff, eine größere Oberfläche und eine erhöhte Porosität. Dies macht sie stabiler für die langfristige Kohlenstoffsequestrierung und effektiver für Anwendungen wie die Wasserfiltration.

Der Einfluss der Heizrate

Auch die Geschwindigkeit, mit der die Biomasse erhitzt wird, verändert das Ergebnis.

- Langsame Pyrolyse: Eine langsame Heizrate mit langer Verweilzeit maximiert die Ausbeute an fester Biokohle.

- Schnelle Pyrolyse: Eine sehr schnelle Heizrate maximiert die Produktion von flüssigem Bioöl, wobei Biokohle ein Nebenprodukt ist.

Die Kompromisse verstehen

Die Wahl der Pyrolyseparameter beinhaltet immer einen Ausgleich zwischen konkurrierenden Prioritäten. Es gibt keine einzelne "beste" Biokohle, sondern nur die beste Biokohle für eine bestimmte Anwendung.

Ausbeute vs. Kohlenstoffreinheit

Niedertemperatur-Pyrolyse liefert mehr Biokohle nach Masse, enthält aber weniger reinen, stabilen Kohlenstoff. Hochtemperatur-Pyrolyse erzeugt ein kohlenstoffdichteres und stabileres Produkt, aber man erhält weniger davon aus der gleichen Menge an Ausgangsbiomasse.

Nährstoffretention vs. Stabilität

Niedrigere Temperaturen sind besser geeignet, um einige der nährstoffhaltigen chemischen Strukturen aus der ursprünglichen Biomasse zu erhalten. Höhere Temperaturen schaffen eine dauerhaftere Struktur für die Kohlenstoffsequestrierung, können aber einige Nährstoffe wie Stickstoff und Schwefel verflüchtigen.

Porosität vs. Funktionelle Gruppen

Hochtemperatur-Biokohle ist hochporös und wirkt wie ein physikalischer Schwamm für Wasser und Mikroben. Niedertemperatur-Biokohle hat mehr chemisch aktive Stellen (funktionelle Gruppen) auf ihrer Oberfläche und wirkt eher wie ein chemischer Magnet für bestimmte Nährstoffe.

Pyrolyse auf Ihr spezifisches Ziel zuschneiden

Durch das Verständnis dieser Prinzipien können Sie Biokohle mit den richtigen Eigenschaften für Ihre Bedürfnisse auswählen oder herstellen.

- Wenn Ihr Hauptaugenmerk auf der landwirtschaftlichen Bodenverbesserung liegt: Wählen Sie eine Biokohle, die durch langsame Pyrolyse bei niedrigeren Temperaturen (350-550°C) hergestellt wurde, um die Wasserspeicherfähigkeit und Nährstoffhaltekapazität zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der langfristigen Kohlenstoffsequestrierung liegt: Verwenden Sie Biokohle, die bei hohen Temperaturen (>600°C) hergestellt wurde, um sicherzustellen, dass der Kohlenstoff in seiner stabilsten Form vorliegt und jahrhundertelang der Zersetzung widersteht.

- Wenn Ihr Hauptaugenmerk auf der Umweltsanierung liegt (z.B. Filterung von Verunreinigungen): Entscheiden Sie sich für Hochtemperatur-Biokohle wegen ihrer großen Oberfläche und Porosität, die ideal für die Adsorption von Schadstoffen sind.

Durch die Beherrschung der Pyrolyseparameter gehen Sie von der bloßen Herstellung von Biokohle zur gezielten Entwicklung über.

Zusammenfassungstabelle:

| Pyrolysebedingung | Wichtige Biokohleeigenschaft | Typische Anwendung |

|---|---|---|

| Niedrige Temperatur (~350-500°C) | Höhere Ausbeute, mehr funktionelle Gruppen | Bodenverbesserung zur Nährstoff-/Wasserspeicherung |

| Hohe Temperatur (~600-800°C) | Höherer fixierter Kohlenstoff, größere Oberfläche/Porosität | Kohlenstoffsequestrierung, Wasserfiltration |

| Langsame Pyrolyse | Maximiert die Ausbeute an fester Biokohle | Allgemeine Biokohleproduktion |

| Schnelle Pyrolyse | Maximiert die Ausbeute an flüssigem Bioöl | Bioenergieorientierte Produktion |

Bereit, die perfekte Biokohle für Ihre Anwendung zu entwickeln?

KINTEK ist spezialisiert auf Präzisionslaborgeräte, einschließlich Pyrolyse-Reaktoren, um Ihnen zu helfen, Temperatur und Heizrate für eine konsistente, hochwertige Biokohleproduktion zu steuern. Ob Ihr Ziel die Bodenverbesserung, Kohlenstoffsequestrierung oder Umweltsanierung ist, unsere Lösungen sind auf die Bedürfnisse Ihres Labors zugeschnitten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Biokohleforschung und -entwicklung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

Andere fragen auch

- Wie hoch ist die Regenerationstemperatur von Aktivkohle? Optimieren Sie Ihren Prozess mit der richtigen Methode

- Was ist das durch Pyrolyse erzeugte Heizöl? Eine dichte, sauerstoffreiche Flüssigkeit erklärt

- Was sind die Nachteile von Wirbelschichtreaktoren? Abwägung der Kompromisse bei Hochleistungsreaktoren

- Was ist der thermische Regenerationsprozess von Aktivkohle? Leistung wiederherstellen und Kosten senken

- Wie lang ist ein Zementdrehrohrofen? Optimierung der Länge für maximale Effizienz und Leistung

- Wie funktioniert die Kohlenstoffregeneration? Stellen Sie die Leistung Ihres Aktivkohle wieder her

- Woraus bestehen Drehrohröfen? Ein Leitfaden für langlebige Stahlmäntel und feuerfeste Auskleidungen

- Was sind die Produkte der katalytischen Pyrolyse? Erschließen Sie hochwertige Biokraftstoffe & Chemikalien