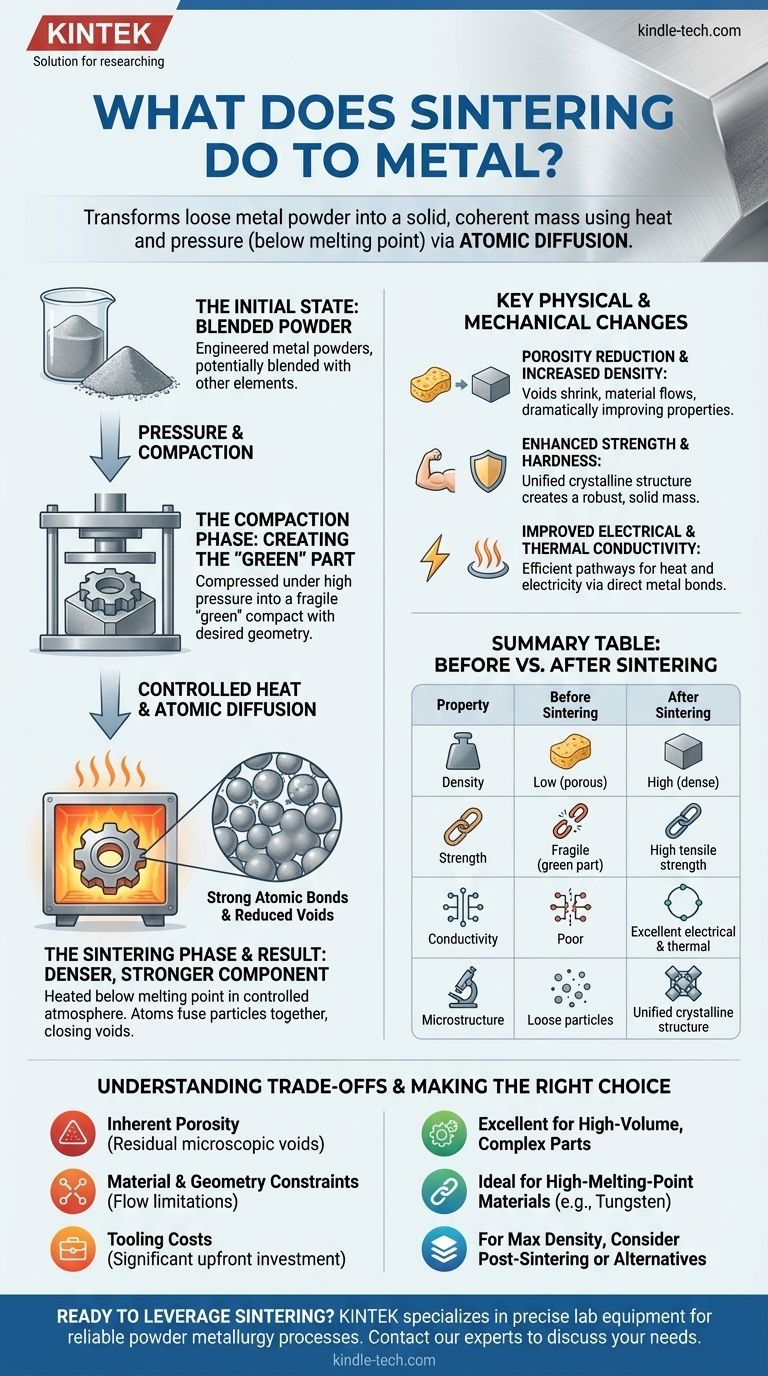

Kurz gesagt, Sintern wandelt loses Metallpulver mithilfe von Hitze und Druck in eine feste, zusammenhängende Masse um. Im Gegensatz zum Schmelzen wird das Metall auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt, wodurch die einzelnen Pulverpartikel auf atomarer Ebene miteinander verbunden werden. Dieser Prozess erhöht die Dichte, Festigkeit und die allgemeine Integrität des Materials dramatisch.

Sintern ist im Grunde ein Prozess der Atomdiffusion. Es nutzt kontrollierte Hitze, um Metallpulverpartikel zu einer festen Komponente zu verschmelzen und so Dichte und Festigkeit zu erreichen, ohne das Basismaterial vollständig schmelzen zu müssen.

Wie Sintern Metallpulver grundlegend verändert

Der Sinterprozess, auch bekannt als Pulvermetallurgie, ist eine mehrstufige Umwandlung von einer losen Ansammlung von Partikeln in ein funktionelles, festes Teil.

Der Ausgangszustand: Gemischtes Pulver

Der Prozess beginnt mit feinen, speziell entwickelten Metallpulvern. Diese können mit anderen Elementen, wie Kupferpulver oder Hartmetallen, gemischt werden, um spezifische Endeigenschaften in der Legierung zu erzielen.

Die Verdichtungsphase: Erzeugung des „Grünlings“

Als Nächstes wird die Pulvermischung in eine Form gegossen und unter hohem Druck komprimiert. Dieser Schritt formt das Material in die gewünschte Gestalt und erzeugt den sogenannten „Grünling“ (engl. green compact). Dieses Teil hat die korrekte Geometrie, ist aber mechanisch noch zerbrechlich.

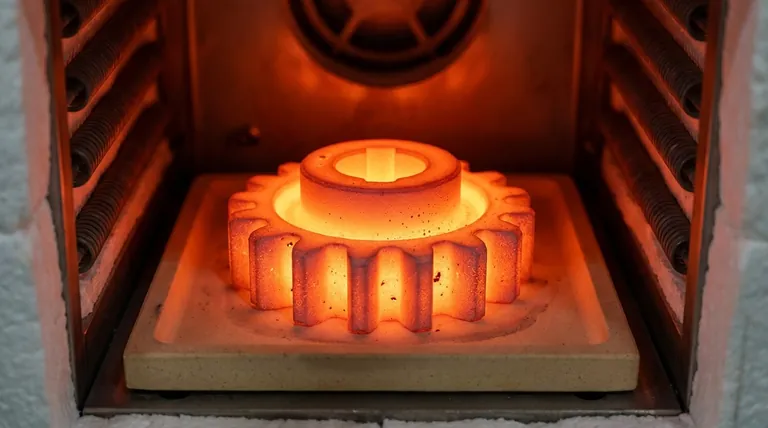

Die Sinterphase: Atomare Bindung ohne Schmelzen

Der Grünling wird dann in einem Ofen mit kontrollierter Atmosphäre erhitzt. Die Temperatur ist hoch genug, um die Metallatome zu aktivieren, bleibt aber unterhalb des Schmelzpunktes des Materials. Diese Hitze treibt einen Prozess namens Atomdiffusion an, bei dem Atome über die Grenzen der Partikel wandern und sich dadurch miteinander verbinden, um starke metallische Bindungen zu bilden.

Das Ergebnis: Eine dichtere, stärkere Komponente

Während sich die Partikel verbinden, schrumpfen die Hohlräume und Poren zwischen ihnen oder schließen sich vollständig. Das Material füllt diese Hohlräume auf, wodurch die Dichte der gesamten Komponente zunimmt und oft ein leichter Volumenrückgang eintritt, was zu einem festen, stabilen Teil führt.

Wesentliche physikalische und mechanische Veränderungen

Sintern verleiht dem Metall mehrere kritische Eigenschaftsänderungen und wandelt es von einem zerbrechlichen Pressling in eine robuste Komponente um.

Reduzierung der Porosität und Erhöhung der Dichte

Die bedeutendste Veränderung ist die Reduzierung des Leerraums zwischen den Partikeln. Mit zunehmender Dichte des Materials verbessern sich seine mechanischen und physikalischen Eigenschaften dramatisch.

Verbesserte Festigkeit und Härte

Die Bildung einer neuen, einheitlichen Kristallstruktur über die Partikelgrenzen hinweg erzeugt eine starke, feste Masse. Dies führt direkt zu einer signifikant höheren Zugfestigkeit und Härte im Vergleich zum vorgesinterten Grünling.

Verbesserte elektrische und thermische Leitfähigkeit

Durch die Eliminierung von Poren und die Schaffung direkter Metall-zu-Metall-Verbindungen werden die Wege für Wärme und Elektrizität weitaus effizienter. Dies führt zu einer wesentlich besseren thermischen und elektrischen Leitfähigkeit im Endteil.

Verständnis der Kompromisse

Obwohl Sintern ein mächtiges Verfahren ist, weist es inhärente Eigenschaften auf, die es für einige Anwendungen geeignet und für andere weniger geeignet machen.

Inhärente Porosität

Selbst bei einem gut kontrollierten Prozess kann es schwierig sein, 100% Dichte zu erreichen. Es kann eine gewisse Restporosität im Mikrobereich verbleiben, was ein limitierender Faktor für Anwendungen sein kann, die die absolut höchste Ermüdungsfestigkeit oder eine hermetische Abdichtung erfordern.

Material- und Geometriebeschränkungen

Die Notwendigkeit, Pulver in einer Form zu verdichten, bedeutet, dass bestimmte komplexe Innengeometrien direkt schwer oder unmöglich herzustellen sind. Die Fließeigenschaften des Metallpulvers spielen ebenfalls eine wesentliche Rolle dabei, welche Formen effektiv verdichtet werden können.

Werkzeugkosten

Die für den Verdichtungsschritt erforderlichen Formen und Werkzeuge sind robust und präzisionsgefertigt und stellen eine erhebliche Anfangsinvestition dar. Dies macht das Sintern am kosteneffizientesten für mittlere bis hohe Produktionsvolumina, bei denen die Werkzeugkosten auf viele Teile umgelegt werden können.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis der grundlegenden Transformation durch Sintern ermöglicht es Ihnen, es effektiv anzuwenden.

- Wenn Ihr Hauptaugenmerk darauf liegt, komplexe Teile in nahezu Endform kostengünstig in großen Mengen herzustellen: Sintern ist aufgrund seines geringen Materialverlusts und seiner hohen Wiederholgenauigkeit eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien mit hohem Schmelzpunkt wie Wolfram, Molybdän oder Hartmetallen liegt: Sintern ist oft die einzig praktikable Herstellungsmethode, da das Schmelzen dieser Materialien energetisch zu aufwendig ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, die absolut höchste Materialdichte und Ermüdungsfestigkeit zu erreichen: Sie sollten möglicherweise Nachsinteroperationen (wie z. B. Isothermisches Sintern unter Druck) oder alternative Methoden wie das Schmieden für anspruchsvollste Anwendungen in Betracht ziehen.

Letztendlich ermöglicht Ihnen das Sintern die Herstellung starker, funktionaler Metallteile aus Pulver, indem diese auf atomarer Ebene aufgebaut werden.

Zusammenfassungstabelle:

| Eigenschaft | Vor dem Sintern | Nach dem Sintern |

|---|---|---|

| Dichte | Niedrig (porös) | Hoch (dicht) |

| Festigkeit | Zerbrechlich (Grünling) | Hohe Zugfestigkeit |

| Leitfähigkeit | Schlecht | Ausgezeichnete elektrische & thermische Leitfähigkeit |

| Mikrostruktur | Lose Partikel | Vereinheitlichte Kristallstruktur |

Sind Sie bereit, das Sintern für Ihre Metallteile mit hohem Volumen oder komplexer Geometrie zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die für zuverlässige pulvermetallurgische Prozesse erforderlich sind. Unsere Expertise stellt sicher, dass Sie die Dichte, Festigkeit und Leistung erreichen, die Ihre Anwendungen erfordern. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir den Sintererfolg Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Welche Bedingungen bietet eine Vakuum-Heißpresse für das Sintern von Al2O3/ZrO2? Erreichen von 1550°C und 30 MPa Verdichtung

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Welche technischen Funktionen bietet ein Vakuum-Heißpress-Sinterofen? Optimierung von CoCrFeNi-Legierungsbeschichtungen