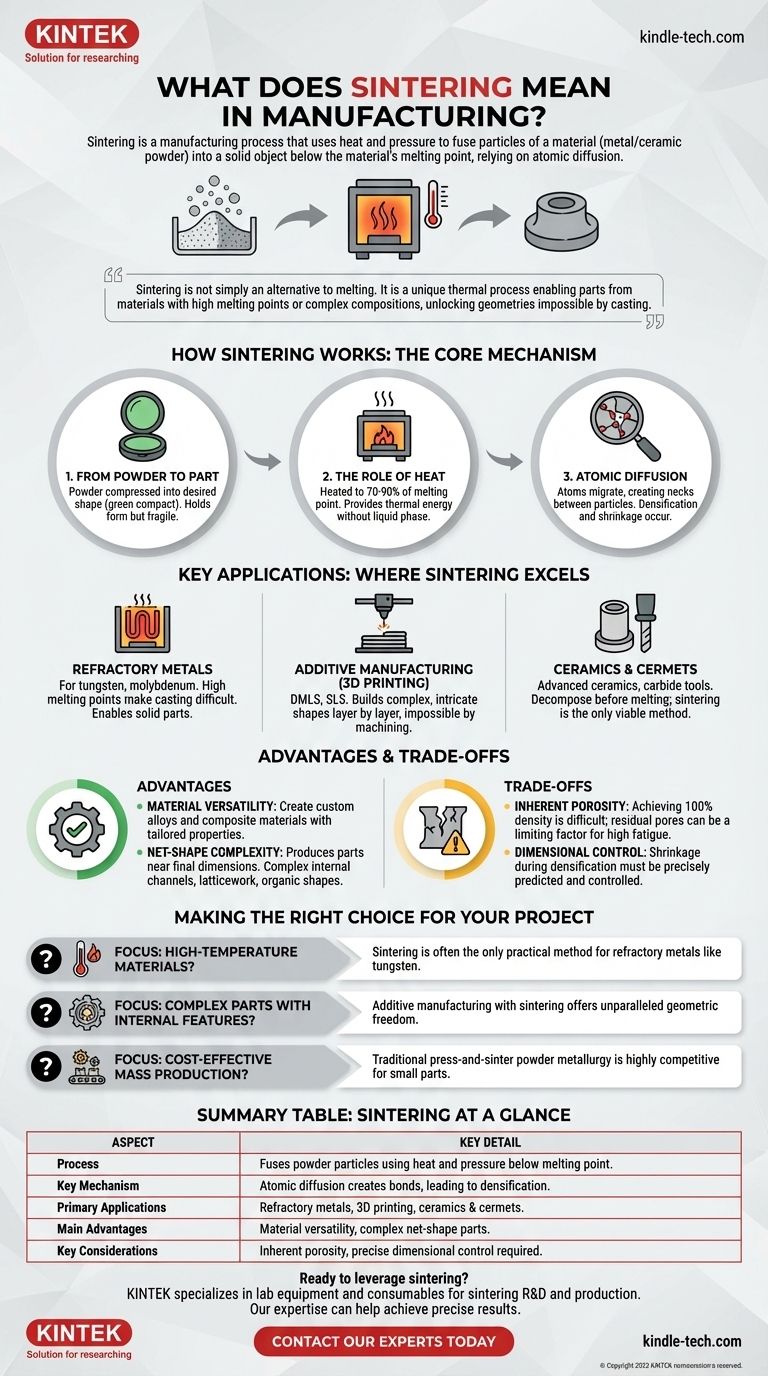

Im Wesentlichen ist Sintern ein Fertigungsverfahren, bei dem Hitze und Druck verwendet werden, um Partikel eines Materials, wie z. B. Metall- oder Keramikpulver, zu einem festen Objekt zu verschmelzen. Entscheidend ist, dass dies bei einer Temperatur unterhalb des Schmelzpunkts des Materials geschieht und sich auf die atomare Diffusion zur Bindung der Partikel stützt, anstatt den Hauptwerkstoff in eine Flüssigkeit zu verwandeln.

Sintern ist nicht einfach nur eine Alternative zum Schmelzen. Es ist ein einzigartiges thermisches Verfahren, das die Herstellung von Teilen aus Materialien mit außergewöhnlich hohen Schmelzpunkten oder komplexen Zusammensetzungen ermöglicht und Geometrien und Eigenschaften erschließt, die durch herkömmliches Gießen oft nicht realisierbar sind.

Wie Sintern funktioniert: Der Kernmechanismus

Um zu verstehen, warum Sintern so leistungsfähig ist, muss man sich ansehen, wie es loses Pulver in eine dichte, feste Komponente umwandelt. Der Prozess ist ein faszinierendes Zusammenspiel von Temperatur, Druck und atomarer Bewegung.

Vom Pulver zum Bauteil

Der Prozess beginnt mit einem Material in Pulverform. Dieses Pulver wird oft zu einer gewünschten Form gepresst, die als „Grünling“ bezeichnet wird. Dieser ist zwar zerbrechlich, behält aber seine Form bei. Bei der additiven Fertigung wird dieser „Kompaktkörper“ Schicht für Schicht aufgebaut.

Die Rolle der Hitze

Der Grünling wird in einem Ofen auf eine bestimmte Temperatur erhitzt, typischerweise auf etwa 70–90 % des absoluten Schmelzpunkts des Materials. Diese Wärme liefert die thermische Energie, die für die Aktivierung des Bindungsprozesses erforderlich ist, ohne dass eine vollständige Phasenänderung in die Flüssigkeit eintritt.

Atomare Diffusion und Bindung

Bei dieser erhöhten Temperatur werden die Atome auf den Oberflächen der Pulverpartikel sehr beweglich. Sie beginnen, über die Grenzen zwischen benachbarten Partikeln zu wandern und bilden kleine „Hälse“ oder Brücken. Während der Prozess fortschreitet, wachsen diese Hälse, ziehen die Partikel enger zusammen, reduzieren den Leerraum (Porosität) zwischen ihnen und führen dazu, dass sich das gesamte Teil verdichtet und zu einer festen Masse schrumpft.

Wichtige Anwendungen: Wo Sintern glänzt

Sintern ist keine Einheitslösung. Es brilliert in bestimmten Anwendungen, bei denen andere Methoden unpraktisch sind oder die erforderliche Leistung nicht erbringen.

Hochschmelzende Metalle

Materialien wie Wolfram und Molybdän haben so hohe Schmelzpunkte, dass ihr Schmelzen und Gießen extrem schwierig und energieintensiv ist. Durch Sintern können diese Metalle bei handlicheren Temperaturen zu festen Teilen (wie Hochtemperaturofenelemente oder elektrische Kontakte) geformt werden.

Additive Fertigung (3D-Druck)

Verfahren wie das selektive Lasersintern (SLS) oder das Laserschmelzen von Metallpulver (DMLS) basieren fundamental auf diesem Prinzip. Ein Hochleistungslaser sintert selektiv dünne Schichten aus Metall- oder Polymerpulver übereinander, um unglaublich komplexe und filigrane Formen aufzubauen, die durch Zerspanung oder Guss nicht herstellbar wären.

Keramiken und Cermets

Fast alle Hochleistungskeramiken (wie jene in der Elektronik oder Panzerung) und Cermets (Keramik-Metall-Verbundwerkstoffe wie Hartmetall-Schneidwerkzeuge) werden durch Sintern hergestellt. Diese Materialien zersetzen sich oft, bevor sie schmelzen, was das Sintern zur einzig praktikablen Methode für die Konsolidierung macht.

Vorteile und Kompromisse verstehen

Wie jedes technische Verfahren hat auch das Sintern ein ausgeprägtes Profil von Vorteilen und Einschränkungen. Diese zu erkennen, ist entscheidend für eine fundierte Entscheidung.

Vorteil: Materialvielfalt

Sintern ermöglicht die Herstellung von maßgeschneiderten Legierungen und Verbundwerkstoffen. Durch das Mischen verschiedener Pulversorten vor Beginn des Prozesses können Materialien mit maßgeschneiderten Eigenschaften erzeugt werden, wie z. B. hohe Härte bei guter Zähigkeit.

Vorteil: Nettoform-Komplexität

Insbesondere in Kombination mit dem 3D-Druck kann das Sintern Teile erzeugen, die ihren Endabmessungen entsprechen oder sehr nahe kommen („Nettogröße“). Diese Fähigkeit, komplexe interne Kanäle, Gitterstrukturen und organische Formen zu erzeugen, reduziert den Bedarf an nachgeschalteten Bearbeitungsschritten drastisch.

Kompromiss: Inhärente Porosität

Das Erreichen von 100 % Dichte ist sehr schwierig und teuer. Die meisten gesinterten Teile behalten eine geringe Restporosität. Obwohl diese oft vernachlässigbar ist, kann sie ein limitierender Faktor für Anwendungen sein, die hoher Ermüdung ausgesetzt sind, da Poren als Spannungskonzentrationspunkte wirken können.

Kompromiss: Maßhaltigkeit

Während die Pulverpartikel verschmelzen und sich das Teil verdichtet, schrumpft es. Dieses Schrumpfen muss präzise vorhergesagt und kontrolliert werden, um genaue Endabmessungen zu erzielen, was die Konstruktion und Prozesssteuerung komplexer macht.

Die richtige Wahl für Ihr Projekt treffen

Die Wahl des Sinterverfahrens hängt vollständig von Ihrem Material, Ihrer Geometrie und Ihren Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien mit extrem hohen Temperaturen liegt: Das Sintern ist oft die einzig praktikable Konsolidierungsmethode für hochschmelzende Metalle wie Wolfram und Molybdän.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochkomplexer Teile mit inneren Merkmalen liegt: Additive Fertigungsverfahren, die auf Sintern basieren, bieten im Vergleich zum Gießen oder spanabhebenden Verfahren eine unübertroffene geometrische Freiheit.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion kleiner Metallteile liegt: Das traditionelle Press-und-Sinter-Pulvermetallurgie ist ein sehr wettbewerbsfähiges Verfahren für Komponenten wie Zahnräder und Lager.

Das Verständnis des Sinterprozesses ermöglicht es Ihnen, das richtige Werkzeug zur Lösung herausfordernder Probleme in der Materialwissenschaft und im Design auszuwählen.

Zusammenfassungstabelle:

| Sinteraspekt | Wesentliche Details |

|---|---|

| Prozess | Verschmilzt Pulverpartikel mithilfe von Hitze und Druck unterhalb des Schmelzpunkts. |

| Schlüsselmechanismus | Atomare Diffusion erzeugt Bindungen zwischen Partikeln, was zur Verdichtung führt. |

| Hauptanwendungen | Hochschmelzende Metalle (Wolfram), additive Fertigung (3D-Druck), Keramiken & Cermets. |

| Hauptvorteile | Materialvielfalt, Fähigkeit zur Herstellung komplexer Nettoteile. |

| Wichtige Überlegungen | Inhärente Porosität, präzise Kontrolle der Dimensionsschrumpfung erforderlich. |

Bereit, das Sintern für Ihre fortschrittlichen Fertigungsprojekte zu nutzen?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die die Sinter-F&E und -Produktion unterstützen. Ob Sie neue Materialien mit hohen Schmelzpunkten entwickeln oder komplexe Teile durch additive Fertigung herstellen – unsere Expertise und unsere Produkte können Ihnen helfen, eine präzise thermische Verarbeitung und überlegene Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sinteranforderungen Ihres Labors unterstützen und Ihre Innovationen vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al