Im Kern besteht ein Ofen aus drei Hauptelementen: einem Gehäuse zur Aufnahme der Hitze, einem System zur Erzeugung dieser Hitze und einem Steuerungssystem zur Verwaltung des Prozesses. Die spezifischen Komponenten variieren jedoch dramatisch je nach Verwendungszweck des Ofens, sei es zum Schmelzen von Stahl, zum Erzeugen eines Vakuums oder zur Materialanalyse.

Die wesentliche Erkenntnis ist, dass ein Ofen keine einzelne Einheit, sondern eine Kategorie von Werkzeugen ist. Seine spezifischen „Elemente“ werden direkt durch seine Funktion bestimmt, sei es ein industrieller Elektrolichtbogenofen mit massiven Elektroden oder ein Laborvakuumofen mit einem komplexen Pumpsystem.

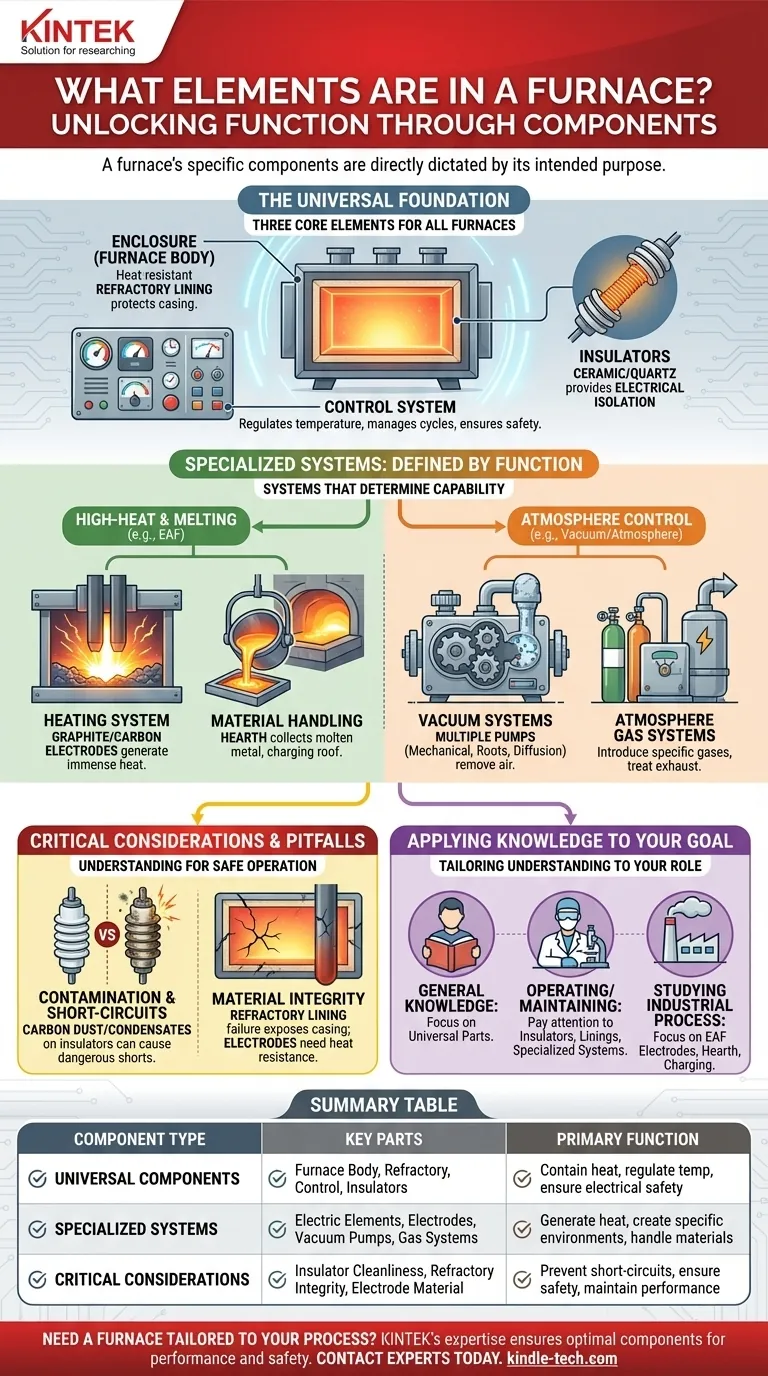

Die universellen Komponenten der meisten Öfen

Obwohl Spezialöfen einzigartige Teile haben, basieren fast alle auf einer gemeinsamen strukturellen und betrieblichen Grundlage.

Das Gehäuse (Ofenkörper)

Die grundlegendste Komponente ist der Ofenkörper oder das Gehäuse. Dies ist die physische Struktur, die die intensive Hitze einschließt.

Um extremen Temperaturen standzuhalten, ist dieses äußere Gehäuse typischerweise mit einem feuerfesten Material ausgekleidet, einer hitzebeständigen Substanz, die die Metallstruktur schützt.

Das Steuerungssystem

Das Steuerungssystem ist das Gehirn des Ofens. Es reguliert die Temperatur, verwaltet Zyklen und steuert alle spezialisierten Systeme wie Gas- oder Vakuumpumpen. Dies gewährleistet einen konsistenten und sicheren Betrieb.

Isolatoren

Isolatoren, typischerweise aus Keramik oder Quarz, werden verwendet, um Heizelemente an Ort und Stelle zu halten. Ihre Hauptaufgabe ist es, eine ausgezeichnete elektrische Isolierung zu gewährleisten und zu verhindern, dass das Hochleistungsheizsystem einen Kurzschluss mit dem Ofenkörper verursacht.

Spezialisierte Komponenten, definiert durch die Funktion

Die eigentliche Unterscheidung zwischen Öfen ergibt sich aus den spezialisierten Komponenten, die für bestimmte Aufgaben erforderlich sind. Diese Systeme bestimmen, was der Ofen tatsächlich leisten kann.

Das Heizsystem

Dies ist das Herzstück des Ofens. In vielen Hochtemperatur- und Atmosphärenöfen sind elektrische Heizelemente gleichmäßig um die Heizzkammer verteilt, um eine gleichmäßige Temperatur zu gewährleisten.

In einem Elektrolichtbogenofen (EAF) wird die Hitze durch massive Graphit- oder Kohleelektroden erzeugt. Ein Hochspannungsstrom schlägt zwischen diesen Elektroden und der Metallcharge über und erzeugt immense Hitze, um sie zu schmelzen.

Atmosphärenkontrollsysteme

Ein Vakuumofen benötigt ein komplexes System, um Luft aus der Kammer zu entfernen. Dieses besteht aus mehreren Pumpen, wie einer mechanischen Pumpe, einer Roots-Pumpe und einer Diffusionspumpe, die zusammenarbeiten, um ein hohes Vakuum zu erreichen.

Ein Atmosphärenofen hingegen verfügt über Systeme zur Einführung spezifischer Gase und zur Behandlung der Abluft.

Materialhandhabung und -verarbeitung

Ein Elektrolichtbogenofen verfügt über eine Esse zum Sammeln des geschmolzenen Metalls, ein abnehmbares Dach zum Beschicken der Charge und ein Ablassloch mit einer Rinne zum Ausgießen des Endprodukts.

Ein Aschenofen, der zur Analyse verwendet wird, enthält oft eine Waage, um Materialien vor, während und nach dem Verbrennungsprozess zu wiegen.

Häufige Fallstricke und wichtige Überlegungen

Das Verständnis der Funktion dieser Komponenten ist entscheidend für einen sicheren und effektiven Betrieb.

Kontamination und Kurzschlüsse

Die Isolatoren, die die Heizelemente halten, sind eine häufige Fehlerquelle. Im Laufe der Zeit können sich Kohlenstoffstaub oder metallische Kondensate darauf ansammeln.

Wenn diese nicht sauber gehalten werden, kann sich diese Ansammlung leitfähig werden, den Isolator umgehen und einen gefährlichen Kurzschluss verursachen, der die Ausrüstung beschädigen kann.

Materialintegrität

Die Materialauswahl ist nicht willkürlich. Elektroden in einem EAF bestehen aus Graphit oder Kohlenstoff, da sie extremen Temperaturen standhalten und die erforderlichen massiven elektrischen Ströme leiten können.

Ebenso muss die feuerfeste Auskleidung überprüft und gewartet werden, da deren Versagen die Metallhülle des Ofens zerstörerischen Temperaturen aussetzen würde.

Wie dies auf Ihr Ziel zutrifft

Ihr Grund für die Frage nach Ofenelementen bestimmt, welche Komponenten am wichtigsten zu verstehen sind.

- Wenn Ihr Hauptaugenmerk auf Allgemeinwissen liegt: Konzentrieren Sie sich auf die drei universellen Teile: das Gehäuse, das Heizsystem und das Steuerungssystem.

- Wenn Sie einen Ofen betreiben oder warten: Achten Sie genau auf die Isolatoren, feuerfesten Auskleidungen und alle spezialisierten Systeme wie Pumpen oder Elektroden, da diese für Sicherheit und Leistung entscheidend sind.

- Wenn Sie einen bestimmten industriellen Prozess wie die Stahlherstellung untersuchen: Konzentrieren Sie sich auf die spezialisierten Komponenten eines Elektrolichtbogenofens, wie die Graphitelektroden, die Esse und den Beschickungsmechanismus.

Zu verstehen, wie die Komponenten eines Ofens für seine spezifische Aufgabe ausgewählt werden, ist der Schlüssel zur Beherrschung seines Betriebs und Zwecks.

Zusammenfassungstabelle:

| Komponententyp | Schlüsselteile | Hauptfunktion |

|---|---|---|

| Universelle Komponenten | Ofenkörper, Feuerfeste Auskleidung, Steuerungssystem, Isolatoren | Hitze einschließen, Temperatur regeln, elektrische Sicherheit gewährleisten |

| Spezialisierte Systeme | Elektrische Heizelemente, Graphitelektroden (EAF), Vakuumpumpen, Atmosphären-Gassysteme | Hitze erzeugen, spezifische Umgebungen schaffen (Vakuum/Atmosphäre), Materialien handhaben |

| Kritische Überlegungen | Sauberkeit der Isolatoren, Integrität der Feuerfestauskleidung, Elektrodenmaterial | Kurzschlüsse verhindern, Sicherheit gewährleisten, Leistung aufrechterhalten |

Benötigen Sie einen Ofen, der auf Ihren spezifischen Prozess zugeschnitten ist? Ob Sie eine präzise Temperaturregelung für die Materialanalyse, ein robustes System zum Schmelzen oder eine spezielle Vakuum- oder Atmosphärenumgebung benötigen, die Expertise von KINTEK im Bereich Laborgeräte stellt sicher, dass Sie die richtigen Komponenten für optimale Leistung und Sicherheit erhalten. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und die perfekte Ofenlösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Warum wird Graphit in Öfen verwendet? Erzielen Sie eine überlegene Wärmebehandlung und Energieeffizienz

- Welche Vorteile bietet Graphit? Erschließen Sie überragende Leistung in Hochtemperaturprozessen

- Was ist der Temperaturbereich eines Graphitofens? Bis zu 3000°C für die Verarbeitung fortschrittlicher Materialien.

- Welche Temperatur kann Graphit aushalten? Das extreme Hitzepotenzial entschlüsseln

- Was sind die Vorteile von Graphitöfen? Erreichen Sie Hochtemperaturpräzision und Reinheit