Im Kern ist Sintern ein thermischer Prozess, der ein verdichtetes Pulver ohne Schmelzen in ein dichtes, festes Objekt umwandelt. Der Prozess beginnt mit dem Erhitzen des verdichteten „Grünlings“, um restliche Bindemittel abzubrennen, gefolgt von einer Temperaturerhöhung bis zu einem Punkt, an dem Atome zwischen den Partikeln zu diffundieren beginnen. Diese atomare Bewegung bildet Bindungen, zieht die Partikel zusammen, eliminiert die Hohlräume zwischen ihnen und bewirkt, dass das gesamte Teil schrumpft und zu einer festen Masse verdichtet wird.

Sintern sollte nicht als einfaches Schmelzen und Verschmelzen betrachtet werden. Es ist ein komplexer, mehrstufiger Prozess des atomaren Transports, angetrieben durch Oberflächenenergie, der systematisch die Porosität eliminiert, um einen zerbrechlichen Pulverpressling in ein robustes, konstruiertes Bauteil umzuwandeln.

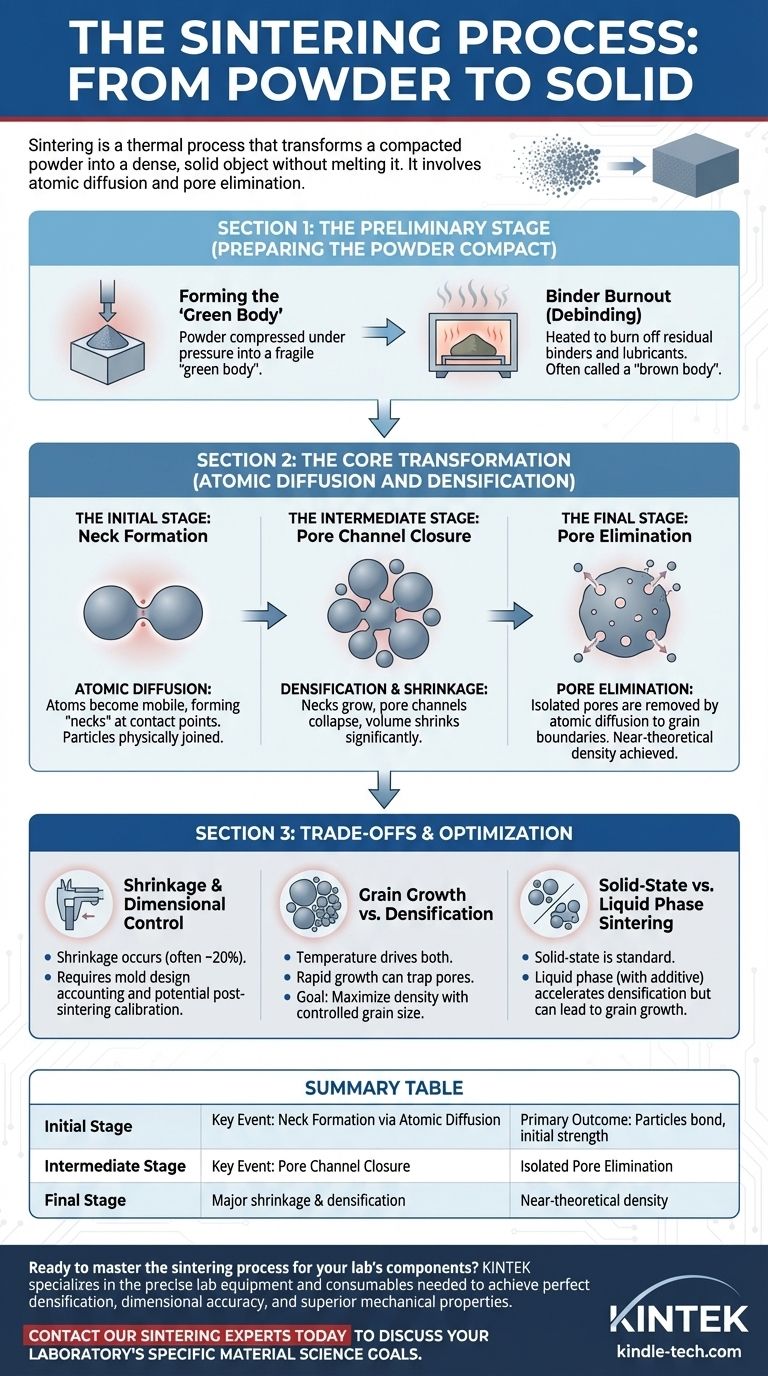

Die Vorstufe: Vorbereitung des Pulverpresslings

Bevor die Hauptumwandlung stattfinden kann, muss das Bauteil durch Verdichtung und Reinigung ordnungsgemäß vorbereitet werden. Diese Anfangsphase bildet die Grundlage für eine erfolgreiche Verdichtung.

Bildung des „Grünlings“

Der Prozess beginnt mit einer Ansammlung von feinem Metall- oder Keramikpulver. Dieses Pulver wird unter hohem Druck in einer Matrize zu einem „Grünling“ gepresst – einem zerbrechlichen Teil, das die gewünschte Form hat, aber eine geringe mechanische Festigkeit und hohe Porosität aufweist.

Bindemittelentfernung (Entbindern)

Der Grünling wird dann langsam in einem Ofen mit kontrollierter Atmosphäre erhitzt. Dieses anfängliche Erhitzen bei relativ niedrigen Temperaturen dient dazu, die organischen Bindemittel und Schmierstoffe, die während der Verdichtung verwendet wurden, abzubrennen. Das Teil nach dieser Phase wird oft als „Braunling“ bezeichnet.

Die Kernumwandlung: Atomare Diffusion und Verdichtung

Dies ist das Herzstück des Sinterprozesses, bei dem die lockere Pulverstruktur in ein festes Material umgewandelt wird. Es findet in überlappenden Phasen statt, angetrieben durch Temperatur, Zeit und das inhärente Bestreben des Materials, seine Oberflächenenergie zu reduzieren.

Die Anfangsphase: Halsbildung

Wenn die Temperatur weiter ansteigt (aber unter dem Schmelzpunkt des Materials bleibt), beginnt ein kritisches Phänomen. Atome an den Kontaktstellen zwischen einzelnen Pulverpartikeln werden mobil und beginnen, über die Grenze zu diffundieren. Dies erzeugt kleine Brücken oder „Hälse“ zwischen den Partikeln, ein Prozess, der als Diffusionsbonden bekannt ist. Die Partikel sind nun physikalisch miteinander verbunden.

Die Zwischenphase: Porenschluss

Bei fortgesetzter Zeit bei Temperatur wachsen die Hälse größer. Diese atomare Bewegung zieht die Zentren der Partikel näher zusammen, was zu einer signifikanten Reduzierung des Porenvolumens führt. Das Netzwerk miteinander verbundener Poren kollabiert zu einem System kleinerer, isolierter und runderer Hohlräume. Dies ist die Phase, in der der Großteil der Verdichtung und Schrumpfung stattfindet.

Die Endphase: Poreneliminierung

In der Endphase ist das Material bereits eine größtenteils feste Masse, die isolierte, kugelförmige Poren enthält. Der primäre Mechanismus ist nun die langsame Diffusion von Atomen entlang der Korngrenzen zur Oberfläche dieser inneren Poren. Angetrieben durch Oberflächenspannung verteilt dieser Prozess Masse um, um die verbleibenden Hohlräume zu füllen, wodurch die Dichte weiter erhöht wird.

Verständnis der Kompromisse und Konsequenzen

Sintern ist kein perfekter Prozess und beinhaltet kritische Kompromisse, die gemanagt werden müssen, um die gewünschten Materialeigenschaften zu erzielen.

Schrumpfung und Dimensionskontrolle

Die Eliminierung der Porosität ist eine physikalische Entfernung von Leerraum, was bedeutet, dass das Teil unweigerlich schrumpfen wird. Diese Schrumpfung kann erheblich sein, oft um die 20% des Volumens. Diese Änderung muss bei der anfänglichen Konstruktion der Form berücksichtigt werden, und für hochpräzise Teile ist oft ein Kalibrierungs- oder Größenanpassungsschritt nach dem Sintern erforderlich.

Kornwachstum vs. Verdichtung

Die Temperatur treibt sowohl die Verdichtung (gut) als auch das Kornwachstum (manchmal unerwünscht) an. Wenn Körner zu schnell zu groß werden, können sie Poren innerhalb des Korns selbst überholen und isolieren, wodurch diese extrem schwer zu entfernen sind. Eine zentrale Herausforderung beim Sintern besteht darin, die Dichte zu maximieren und gleichzeitig die endgültige Korngröße zu kontrollieren, da dies einen großen Einfluss auf mechanische Eigenschaften wie Festigkeit und Zähigkeit hat.

Festphasen- vs. Flüssigphasensintern

Der oben beschriebene Prozess ist das Festphasensintern. Eine Alternative ist das permanente Flüssigphasensintern, bei dem ein Additiv bei der Sintertemperatur eine kleine Menge Flüssigkeit erzeugt. Diese flüssige Phase kann die Verdichtung beschleunigen, indem sie in Poren fließt, kann aber auch zu stärkerem Kornwachstum oder Bauteilverzug führen, wenn sie nicht sorgfältig kontrolliert wird.

Die richtige Wahl für Ihr Ziel treffen

Die Kontrolle des Sinterprozesses ermöglicht es Ihnen, die endgültigen Eigenschaften des Bauteils anzupassen. Ihr primäres Ziel bestimmt Ihren Fokus.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Sie müssen für die Endphase des Sinterns optimieren, indem Sie die richtige Kombination aus hoher Temperatur, Zeit und Atmosphärenkontrolle verwenden, um die letzten Spuren von Porosität zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf dimensionaler Genauigkeit liegt: Sie müssen mit hochkonsistentem Pulver und gleichmäßiger Grünlingsdichte beginnen, die Schrumpfung präzise vorhersagen und eine Kalibrierung oder Bearbeitung nach dem Sintern planen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Sie müssen den Verdichtungsprozess sorgfältig gegen das Kornwachstum abwägen, oft niedrigere Temperaturen über längere Zeiträume verwenden, um eine feinkörnige, vollständig dichte Mikrostruktur zu erzielen.

Letztendlich geht es beim Beherrschen des Sinterns darum, die atomaren Veränderungen zu verstehen und zu kontrollieren, die ein festes Teil aus einfachem Pulver aufbauen.

Zusammenfassungstabelle:

| Sinterphase | Schlüsselereignis | Primäres Ergebnis |

|---|---|---|

| Anfangsphase | Halsbildung durch atomare Diffusion | Partikel verbinden sich, Teil gewinnt anfängliche Festigkeit |

| Zwischenphase | Porenschluss | Starke Schrumpfung und Verdichtung tritt auf |

| Endphase | Eliminierung isolierter Poren | Teil erreicht nahezu theoretische Dichte |

Bereit, den Sinterprozess für die Komponenten Ihres Labors zu meistern?

KINTEK ist spezialisiert auf präzise Laborgeräte und Verbrauchsmaterialien, die benötigt werden, um perfekte Verdichtung, dimensionale Genauigkeit und überlegene mechanische Eigenschaften in Ihren gesinterten Teilen zu erzielen. Unsere Expertise stellt sicher, dass Sie jede Phase kontrollieren können – vom Bindemittelentfernen bis zur endgültigen Poreneliminierung.

Kontaktieren Sie noch heute unsere Sinterexperten, um zu besprechen, wie wir die spezifischen materialwissenschaftlichen Ziele Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum müssen wir einige der Laborgeräte im Labor richtig verwenden? Die Grundlage sicherer und präziser Wissenschaft

- Wie wird der Aschegehalt in einem Muffelofen bestimmt? Beherrschen Sie die Methode der gravimetrischen Analyse

- Was wird durch die Veraschung im Muffelofen erreicht? Ein Leitfaden zur präzisen Analyse des anorganischen Gehalts

- Welche Vorsichtsmaßnahmen sollten beim Erhitzen und Abkühlen des Tiegel getroffen werden? Vermeiden Sie thermische Schocks und gewährleisten Sie die Sicherheit

- Was ist der Unterschied zwischen einem Muffelofen und einem Trockenschrank? Wählen Sie das richtige Werkzeug für Ihren thermischen Prozess