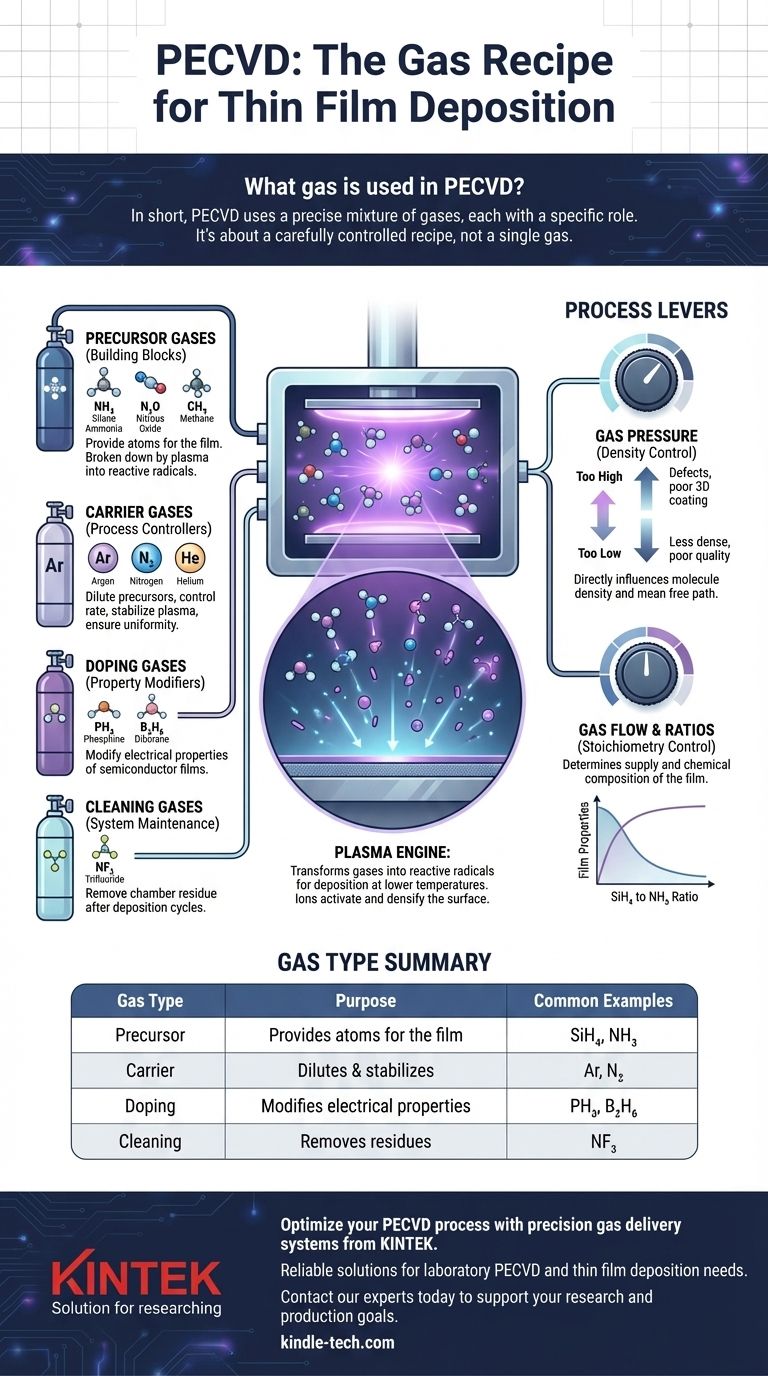

Kurz gesagt, PECVD verwendet eine präzise Gasmischung, wobei jedes Gas eine spezifische Rolle spielt. Die primären Gase sind Vorläufergase wie Silan (SiH₄) und Ammoniak (NH₃), die die Atome für den Film enthalten, und Trägergase wie Argon (Ar) oder Stickstoff (N₂), die zur Verdünnung der Vorläufer und zur Steuerung der Reaktion verwendet werden. Andere Gase können zur Dotierung oder zur Kammerreinigung hinzugefügt werden.

Die wichtigste Erkenntnis ist, dass es bei PECVD nicht um ein einzelnes Gas geht, sondern um ein sorgfältig kontrolliertes Rezept. Die Kombination aus Vorläufer-, Träger- und manchmal Dotiergasen – aktiviert durch Plasma – ermöglicht es Ingenieuren, hochwertige Dünnschichten bei deutlich niedrigeren Temperaturen als bei herkömmlichen Methoden abzuscheiden.

Die Kernkomponenten einer PECVD-Gasmischung

Das Gasrezept in einem Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Prozess ist entscheidend für die Eigenschaften der endgültigen Dünnschicht. Die Gase können in mehrere unterschiedliche funktionelle Gruppen eingeteilt werden.

Vorläufergase: Die Bausteine

Vorläufergase sind die wesentlichen Bestandteile, die die atomaren Elemente enthalten, die Sie abscheiden möchten. Das Plasma zerlegt diese Moleküle, wodurch sich die gewünschten Atome auf der Substratoberfläche absetzen können.

Häufige Beispiele sind:

- Silan (SiH₄): Die primäre Quelle für die Abscheidung von Silizium (Si).

- Ammoniak (NH₃): Eine häufige Stickstoffquelle (N) für Siliziumnitrid (SiNₓ)-Filme.

- Distickstoffoxid (N₂O): Eine Sauerstoffquelle (O) für Siliziumdioxid (SiO₂)-Filme.

- Methan (CH₄): Eine Kohlenstoffquelle (C) für diamantähnliche Kohlenstoff (DLC)-Filme.

Trägergase: Die Prozesskontrolleure

Trägergase, auch als Verdünnungsgase bekannt, sind inert und werden nicht Teil des endgültigen Films. Ihr Zweck ist es, den Abscheidungsprozess zu steuern.

Sie dienen dazu, die reaktiven Vorläufergase zu verdünnen, was dazu beiträgt, die Abscheidungsrate zu kontrollieren und sicherzustellen, dass die Reaktion nicht zu schnell oder unkontrolliert abläuft. Sie helfen auch, das Plasma zu stabilisieren und eine gleichmäßige Verteilung der reaktiven Spezies über das Substrat zu gewährleisten, was zu einem gleichmäßigeren Film führt.

Die häufigsten Trägergase sind Argon (Ar), Stickstoff (N₂) und Helium (He).

Dotiergase: Modifizierung elektrischer Eigenschaften

In der Halbleiterfertigung ist es oft notwendig, gezielt Verunreinigungen in einen Film einzubringen, um dessen elektrische Eigenschaften zu verändern. Dies wird durch Zugabe einer kleinen, präzise kontrollierten Menge eines Dotiergases zur Hauptmischung erreicht.

Beispiele sind Phosphin (PH₃) für n-Dotierung (Zugabe von Phosphor) oder Diborane (B₂H₆) für p-Dotierung (Zugabe von Bor).

Reinigungsgase: Systemwartung

Nach Abscheidungszyklen können sich Restmaterialien in der Reaktionskammer ansammeln. Um die Prozesskonsistenz zu gewährleisten, wird die Kammer regelmäßig mit einem Plasmaprozess und einem spezifischen Reinigungs gas gereinigt.

Gase wie Stickstofftrifluorid (NF₃) sind hochwirksam bei der Erzeugung reaktiver Fluorradikale im Plasma, die unerwünschte siliziumbasierte Rückstände von den Kammerwänden abätzen.

Wie Plasma diese Gase transformiert

Das „Plasma“ in PECVD ist der Motor, der den Prozess antreibt. Es ist ein hoch energetischer Gaszustand, der durch Anlegen eines elektrischen Feldes (typischerweise Hochfrequenz) erzeugt wird und die Art und Weise, wie die Gasmoleküle interagieren, grundlegend verändert.

Erzeugung reaktiver Radikale

Die immense Energie im Plasma, hauptsächlich von freien Elektronen, kollidiert mit den stabilen Vorläufergasmolekülen. Diese Kollisionen sind energetisch genug, um chemische Bindungen zu brechen und hochreaktive molekulare Fragmente, sogenannte Radikale, zu erzeugen.

Diese Radikale sind die eigentlichen Abscheidungsmittel. Da sie so reaktiv sind, binden sie sich bereitwillig an die Substratoberfläche, um den gewünschten Film zu bilden, ein Prozess, der sonst extreme Hitze erfordern würde.

Oberflächenaktivierung und Verdichtung

Das Plasma enthält auch Ionen. Diese geladenen Teilchen werden durch das elektrische Feld beschleunigt und bombardieren die Oberfläche des wachsenden Films.

Dieser Ionenbeschuss dient zwei Zwecken. Erstens aktiviert er die Oberfläche, indem er verfügbare Bindungsstellen (freie Bindungen) schafft. Zweitens verdichtet er das abgeschiedene Material physikalisch, verdichtet den Film und verbessert dessen Gesamtqualität und Haltbarkeit.

Die Kompromisse verstehen: Gasdruck und -fluss

Das Erreichen der gewünschten Filmeigenschaften ist ein Balanceakt, und Gasdruck und -fluss sind zwei der kritischsten Steuerungshebel.

Der Einfluss des Gasdrucks

Der Gasdruck beeinflusst direkt die Dichte der Moleküle in der Kammer. Den richtigen Druck einzustellen, ist ein entscheidender Kompromiss.

- Zu hoher Druck: Dies erhöht die Abscheidungsrate, reduziert aber den durchschnittlichen Weg, den ein Partikel vor einer Kollision zurücklegen kann (die „mittlere freie Weglänge“). Dies ist nachteilig für die Beschichtung komplexer, 3D-Strukturen und kann zu Defekten führen.

- Zu niedriger Druck: Dies kann zu einem weniger dichten, minderwertigen Film führen. Der Abscheidungsmechanismus selbst kann verändert werden, was manchmal zu unerwünschten Filmstrukturen führt.

Die Bedeutung von Gasfluss und -verhältnissen

Die absolute Durchflussrate jedes Gases, gesteuert durch Massendurchflussregler, bestimmt die Zufuhr der Reaktanten. Ebenso wichtig ist das Verhältnis zwischen den verschiedenen Gasen.

Eine Änderung des Verhältnisses von Silan zu Ammoniak beispielsweise verändert direkt die Stöchiometrie und den Brechungsindex eines Siliziumnitridfilms. Diese präzise Kontrolle macht PECVD zu einem so leistungsstarken Werkzeug zur Entwicklung von Materialien mit spezifischen Eigenschaften.

Die richtige Gasmischung für Ihren Film wählen

Die Auswahl der Gase hängt vollständig von den gewünschten Eigenschaften des endgültigen Dünnfilms ab. Ihr Ansatz sollte auf Ihr spezifisches Ziel zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Siliziumnitrid (SiNₓ) liegt: Ihr Kernrezept wird ein Siliziumvorläufer wie SiH₄ sein, gemischt mit einer Stickstoffquelle wie NH₃, oft verdünnt mit N₂.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Siliziumdioxid (SiO₂) liegt: Sie werden einen Siliziumvorläufer wie SiH₄ mit einer Sauerstoffquelle, meist N₂O, zusammen mit einem Trägergas kombinieren.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Filmqualität und -gleichmäßigkeit liegt: Sie müssen ein inertes Trägergas wie Ar oder N₂ zu Ihrer Mischung hinzufügen, um das Plasma zu stabilisieren und eine gleichmäßige Abscheidung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines dotierten Halbleiterfilms liegt: Sie werden eine kleine, präzise dosierte Menge eines Dotiergases wie PH₃ oder B₂H₆ in Ihre Hauptgasmischung einbringen.

Letztendlich geht es beim Beherrschen von PECVD darum, zu verstehen, wie man ein spezifisches Gasrezept verwendet, um Plasmachemie in ein funktionales, hochwertiges Material zu übersetzen.

Zusammenfassungstabelle:

| Gastype | Zweck | Häufige Beispiele |

|---|---|---|

| Vorläufer | Liefert Atome für den Film | Silan (SiH₄), Ammoniak (NH₃) |

| Träger | Verdünnt Vorläufer & stabilisiert Plasma | Argon (Ar), Stickstoff (N₂) |

| Dotierung | Modifiziert elektrische Eigenschaften | Phosphin (PH₃), Diboran (B₂H₆) |

| Reinigung | Entfernt Kammerrückstände | Stickstofftrifluorid (NF₃) |

Optimieren Sie Ihren PECVD-Prozess mit präzisen Gasversorgungssystemen von KINTEK.

Ob Sie Siliziumnitrid, Siliziumdioxid oder dotierte Halbleiterfilme abscheiden, die richtige Gasmischung ist entscheidend für die Erzielung hochwertiger, gleichmäßiger Dünnschichten bei niedrigeren Temperaturen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Lösungen für die PECVD- und Dünnschichtabscheidungsanforderungen Ihres Labors.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Forschungs- und Produktionsziele mit maßgeschneiderten Geräten und Verbrauchsmaterialien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vertikaler Labortiegelofen

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat