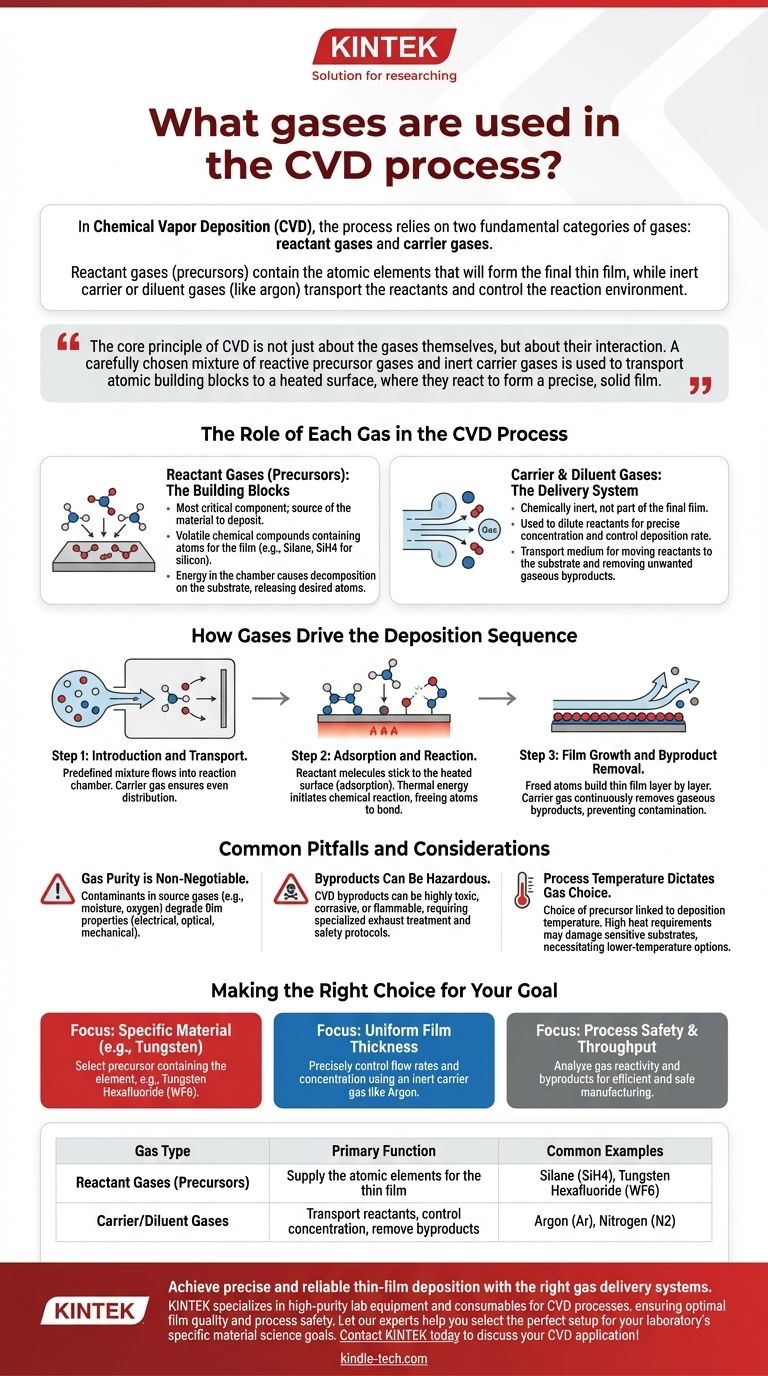

Bei der chemischen Gasphasenabscheidung (CVD) basiert der Prozess auf zwei grundlegenden Gaskategorien: Reaktionsgase und Trägergase. Reaktionsgase, oft als Prekursoren bezeichnet, enthalten die atomaren Elemente, die den endgültigen Dünnfilm bilden, während inerte Träger- oder Verdünnungsgase, wie Argon, verwendet werden, um die Reaktanten zu transportieren und die Reaktionsumgebung zu kontrollieren.

Das Kernprinzip der CVD liegt nicht nur in den Gasen selbst, sondern in ihrer Wechselwirkung. Eine sorgfältig ausgewählte Mischung aus reaktiven Prekursor-Gasen und inerten Trägergasen wird verwendet, um atomare Bausteine zu einer erhitzten Oberfläche zu transportieren, wo sie reagieren, um einen präzisen, festen Film zu bilden.

Die Rolle jedes Gases im CVD-Prozess

Um CVD zu verstehen, müssen Sie die Gase als distincte, kooperative Aufgaben wahrnehmen. Der Prozess ähnelt einer automatisierten Montagelinie, bei der eine Reihe von Gasen die Rohmaterialien liefert und eine andere den gesamten Betrieb erleichtert.

Reaktionsgase (Prekursoren): Die Bausteine

Das Reaktionsgas ist die kritischste Komponente, da es die Quelle des Materials ist, das Sie abscheiden möchten.

Diese Gase sind chemische Verbindungen, die flüchtig (leicht verdampfbar) sind und die Atome enthalten, die den Film bilden werden. Zum Beispiel ist Silan (SiH4) ein häufig verwendetes Reaktionsgas zur Abscheidung eines Siliziumfilms.

Wenn sie in die Hochtemperatur-Reaktionskammer eingeführt werden, führt die Energie dazu, dass diese Prekursor-Moleküle auf der Substratoberfläche zerfallen oder reagieren und die gewünschten Atome freisetzen.

Träger- und Verdünnungsgase: Das Liefersystem

Trägergase sind chemisch inert und werden nicht Teil des endgültigen Films. Ihre Hauptaufgabe ist die Steuerung des Prozesses.

Diese Gase, wie Argon (Ar) oder Stickstoff (N2), werden verwendet, um die Reaktionsgase auf eine präzise Konzentration zu verdünnen. Dies ist entscheidend für die Steuerung der Abscheidungsrate.

Sie fungieren auch als Transportmedium, indem sie den Gasfluss erzeugen, der die Reaktionsmoleküle zum Substrat bewegt und, ebenso wichtig, die unerwünschten gasförmigen Nebenprodukte der chemischen Reaktion abführt.

Wie Gase die Abscheidungssequenz steuern

Die Referenzen beschreiben einen klaren, mehrstufigen Prozess. Die Gasmischung ist der Motor, der jeden einzelnen Schritt antreibt.

Schritt 1: Einführung und Transport

Eine vordefinierte Mischung aus Reaktions- und Trägergasen strömt in die Reaktionskammer. Das Trägergas sorgt dafür, dass die Reaktanten gleichmäßig verteilt werden, wenn sie sich dem Substrat nähern.

Schritt 2: Adsorption und Reaktion

Sobald die Gasmoleküle das erhitzte Substrat erreichen, haften die Reaktionsmoleküle an der Oberfläche (ein Prozess, der Adsorption genannt wird). Die thermische Energie des Substrats bricht ihre chemischen Bindungen auf.

Dies initiiert die chemische Reaktion auf der Oberfläche, wodurch die gewünschten Atome (z. B. Silizium aus Silan) freigesetzt werden, um sich mit dem Substrat zu verbinden.

Schritt 3: Filmwachstum und Entfernung von Nebenprodukten

Die freigesetzten Atome ordnen sich zu einer kristallinen oder amorphen festen Schicht an und bilden den Dünnfilm Schicht für Schicht.

Gleichzeitig bilden die anderen Atome aus dem ursprünglichen Reaktionsgas gasförmige Nebenprodukte (z. B. Wasserstoffgas aus Silan). Der kontinuierliche Fluss des Trägergases entfernt diese Nebenprodukte effizient aus der Kammer und verhindert so eine Kontamination des Films.

Häufige Fallstricke und Überlegungen

Die Auswahl der richtigen Gase beinhaltet kritische Kompromisse, die sich direkt auf die Qualität des Films und die Sicherheit des Betriebs auswirken.

Gasreinheit ist nicht verhandelbar

Die Referenzen erwähnen Verunreinigungen. Selbst winzige Verunreinigungen in den Quellgasen, wie Feuchtigkeit oder Sauerstoff, können in den wachsenden Film eingebaut werden und dessen elektrische, optische oder mechanische Eigenschaften stark beeinträchtigen.

Nebenprodukte können gefährlich sein

Den Reaktionsnebenprodukten muss sorgfältig Beachtung geschenkt werden. Viele CVD-Prozesse erzeugen hochgiftige, korrosive oder brennbare Gase, die eine spezielle Abgasbehandlung und Sicherheitsprotokolle erfordern.

Prozesstemperatur bestimmt die Gaswahl

Die Wahl des Prekursor-Gases ist grundlegend mit der erforderlichen Abscheidungstemperatur verbunden. Einige Prekursoren erfordern sehr hohe Hitze, um zu reagieren, was empfindliche Substrate beschädigen kann. Dies führt zu einer ständigen Suche nach Prekursoren mit niedrigeren Temperaturen, die dennoch qualitativ hochwertige Filme liefern.

Die richtige Wahl für Ihr Ziel treffen

Ihre Gasauswahl muss direkt an das spezifische Ergebnis gebunden sein, das Sie für Ihr Material oder Gerät erzielen müssen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines bestimmten Materials (z. B. Wolfram) liegt: Sie müssen ein Reaktions-Prekursor-Gas wählen, das dieses Element enthält, wie Wolframhexafluorid (WF6).

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer gleichmäßigen Filmdicke liegt: Sie müssen die Durchflussraten und die Konzentration präzise steuern, indem Sie ein inertes Trägergas wie Argon verwenden, um eine gleichmäßige Zufuhr des Reaktanten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit und Durchsatz liegt: Sie müssen die Reaktivität Ihrer gewählten Gase und die Art ihrer Nebenprodukte analysieren, um eine effiziente und sichere Produktionsumgebung zu gestalten.

Letztendlich ist die bewusste und präzise Steuerung dieser Gase das, was eine einfache chemische Reaktion in ein leistungsstarkes Werkzeug zur Materialentwicklung auf atomarer Ebene verwandelt.

Zusammenfassungstabelle:

| Gastype | Primäre Funktion | Häufige Beispiele |

|---|---|---|

| Reaktionsgase (Prekursoren) | Liefern die atomaren Elemente für den Dünnfilm | Silan (SiH4), Wolframhexafluorid (WF6) |

| Träger-/Verdünnungsgase | Transportieren Reaktanten, steuern die Konzentration, entfernen Nebenprodukte | Argon (Ar), Stickstoff (N2) |

Erzielen Sie präzise und zuverlässige Dünnfilmabscheidung mit den richtigen Gasversorgungssystemen. KINTEK ist spezialisiert auf hochreine Laborgeräte und Verbrauchsmaterialien für CVD-Prozesse und gewährleistet optimale Filmqualität und Prozesssicherheit. Lassen Sie sich von unseren Experten beraten, um die perfekte Einrichtung für die spezifischen Materialwissenschaftsziele Ihres Labors auszuwählen. Kontaktieren Sie KINTEK noch heute, um Ihre CVD-Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse