Bei der chemischen Gasphasenabscheidung (CVD) ist ein Präkursor die chemische Ausgangsverbindung, die das Element oder die Elemente enthält, die Sie als Dünnschicht abscheiden möchten. Diese Verbindung wird in gasförmigem oder dampfförmigem Zustand in einen Reaktor eingebracht, wo sie auf einer beheizten Substratoberfläche eine chemische Reaktion oder Zersetzung durchläuft und das gewünschte feste Material zurücklässt.

Der Präkursor ist nicht nur ein Bestandteil; er ist das grundlegende Transportmittel für die Atome, die Ihre Dünnschicht aufbauen werden. Die Wahl des Präkursors bestimmt die Prozessbedingungen, die Qualität des Endmaterials sowie die allgemeine Sicherheit und die Kosten des Betriebs.

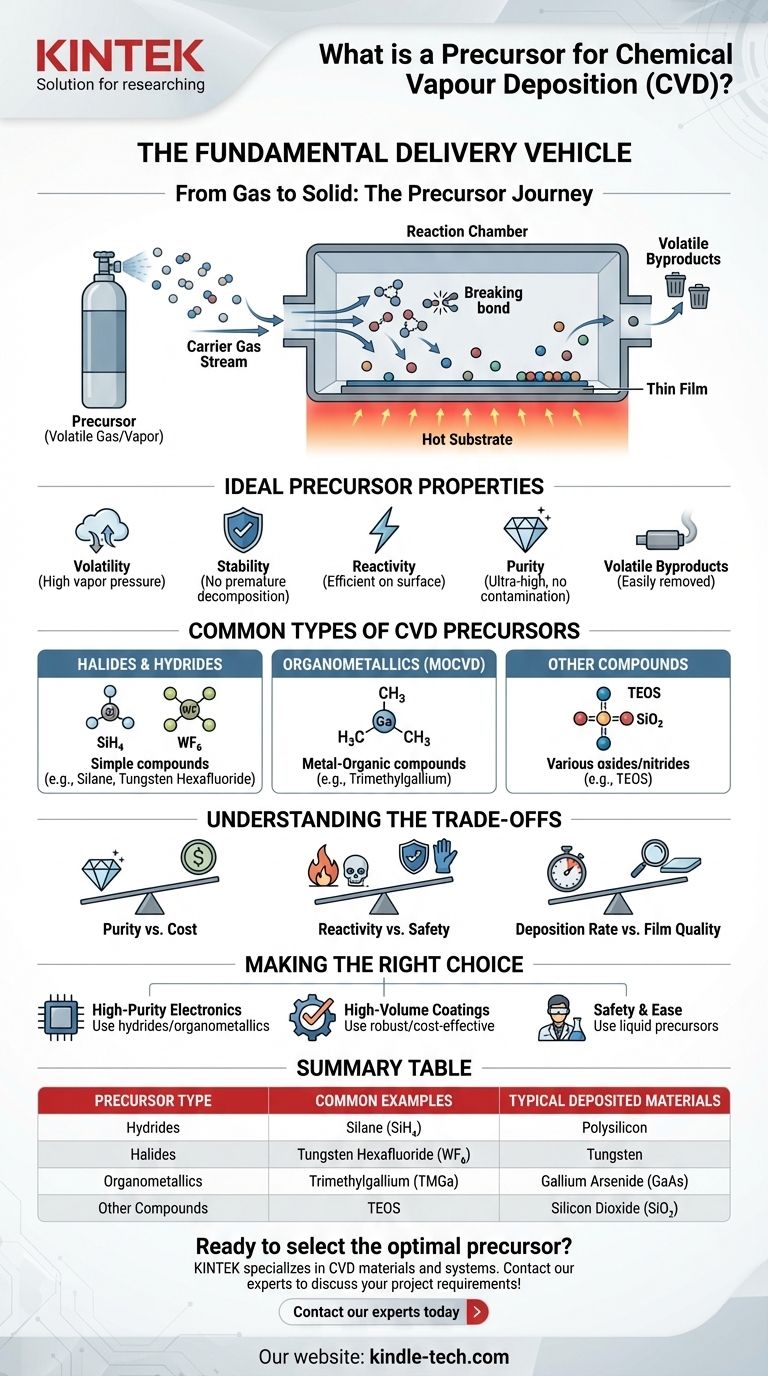

Die grundlegende Rolle eines Präkursors

Um CVD zu verstehen, müssen Sie zunächst die Reise des Präkursors verstehen. Er ist die Kernkomponente, die die Umwandlung von einer gasförmigen Chemikalie in ein festes Material ermöglicht.

Von Gas zu Feststoff

Die Hauptfunktion eines Präkursors ist es, flüchtig zu sein. Er muss leicht in ein Gas oder einen Dampf umgewandelt werden können, damit er von einem Trägergas zum Substrat innerhalb der Reaktionskammer transportiert werden kann.

Am heißen Substrat angekommen, brechen die chemischen Bindungen des Präkursors. Dieser Zersetzungsprozess setzt die gewünschten Atome frei, die sich dann auf der Oberfläche ablagern und nach und nach die Dünnschicht Schicht für Schicht aufbauen.

Was macht einen guten Präkursor aus?

Nicht alle Chemikalien sind geeignete Präkursoren. Ein idealer Präkursor besitzt eine Reihe spezifischer Eigenschaften:

- Flüchtigkeit: Er muss einen ausreichend hohen Dampfdruck haben, um bei angemessenen Temperaturen als Gas transportiert werden zu können.

- Stabilität: Er muss stabil genug sein, um zum Substrat zu gelangen, ohne sich vorzeitig im Gasstrom zu zersetzen.

- Reaktivität: Er muss sich sauber und effizient bei der gewünschten Abscheidungstemperatur auf der Substratoberfläche zersetzen.

- Reinheit: Er muss in einer sehr reinen Form verfügbar sein, um eine Kontamination des Endfilms zu vermeiden.

- Nebenprodukte: Er sollte flüchtige Nebenprodukte erzeugen, die leicht aus der Kammer entfernt werden können und das Filmwachstum nicht beeinträchtigen.

Gängige Arten von CVD-Präkursoren

Präkursoren werden im Allgemeinen nach ihrer chemischen Natur kategorisiert. Die Wahl hängt vollständig von dem Material ab, das Sie abscheiden möchten.

Halogenide und Hydride

Dies sind einige der gebräuchlichsten und grundlegendsten Präkursoren. Es handelt sich um einfache Verbindungen, die zwischen dem interessierenden Element und einem Halogen (wie Chlor oder Fluor) oder Wasserstoff gebildet werden.

Zum Beispiel wird Polysilizium, ein kritisches Material für Solarzellen und Mikroelektronik, oft unter Verwendung von Silan (SiH₄), einem Hydrid-Präkursor, abgeschieden. Halogenide wie Wolframhexafluorid (WF₆) werden zur Abscheidung von Wolframschichten verwendet.

Organometalle

Diese Präkursoren werden in einem Unterbereich der CVD, der sogenannten Metallorganischen CVD (MOCVD), verwendet und sind komplexe Moleküle, die ein Metallatom enthalten, das an organische Gruppen gebunden ist.

Organometalle sind unerlässlich für die Abscheidung hochwertiger Verbindungshalbleiter, die in LEDs und Lasern verwendet werden. Ein Beispiel ist die Verwendung von Trimethylgallium (Ga(CH₃)₃) zur Bereitstellung von Gallium für Galliumarsenid (GaAs)-Schichten.

Andere Verbindungen

Eine Vielzahl anderer Chemikalien dient als Präkursoren für die Abscheidung von Oxiden und Nitriden. Zum Beispiel wird Siliziumdioxid (SiO₂), ein gängiger Isolator in der Elektronik, typischerweise unter Verwendung von Tetraethylorthosilicat (TEOS) abgeschieden. TEOS ist ein flüssiger Präkursor, der weniger gefährlich ist als Silan, was ihn zu einer beliebten Wahl macht.

Die Kompromisse verstehen

Die Auswahl eines Präkursors ist ein Balanceakt zwischen Leistung, Kosten und Sicherheit. Es gibt keinen einzigen "besten" Präkursor, sondern nur den am besten geeigneten für eine bestimmte Anwendung.

Reinheit vs. Kosten

Ultrahochreine Präkursoren sind für Hochleistungs-Elektronikgeräte notwendig, aber deutlich teurer. Für weniger kritische Anwendungen wie Schutzbeschichtungen kann ein Präkursor mit geringerer Reinheit und geringeren Kosten ausreichend sein.

Reaktivität vs. Sicherheit

Hochreaktive Präkursoren wie Hydride (z. B. Silan, Arsin) ermöglichen eine effiziente Abscheidung bei niedrigen Temperaturen. Viele sind jedoch extrem giftig, brennbar oder pyrophor (entzünden sich spontan an der Luft) und erfordern teure und komplexe Sicherheits- und Handhabungssysteme.

Abscheiderate vs. Filmqualität

Die Art des Präkursors beeinflusst direkt den Abscheidemechanismus. Wie bei der Niederdruck-CVD (LPCVD) erwähnt, ist der Prozess oft reaktionsratenbegrenzt, was bedeutet, dass die Geschwindigkeit der chemischen Reaktion des Präkursors auf der Oberfläche das Wachstum steuert. Dieser langsame, kontrollierte Prozess führt oft zu hochwertigen, gleichmäßigen Filmen.

Im Gegensatz dazu sind einige Prozesse massentransferbegrenzt, wobei die Rate nur dadurch begrenzt ist, wie schnell der Präkursor an die Oberfläche geliefert werden kann. Dies kann zu einer sehr schnellen Abscheidung führen, aber auch zu einer geringeren Filmqualität und schlechteren Gleichmäßigkeit.

Die richtige Wahl für Ihren Prozess treffen

Ihr Endziel für die Dünnschicht bestimmt die optimale Präkursorstrategie.

- Wenn Ihr Hauptaugenmerk auf hochreinen, kristallinen Filmen für die Elektronik liegt: Wählen Sie gut charakterisierte, hochreine Präkursoren wie spezifische Hydride oder Organometalle, auch wenn diese teurer oder gefährlicher sind.

- Wenn Ihr Hauptaugenmerk auf großvolumigen, funktionalen Beschichtungen liegt: Entscheiden Sie sich für gängigere, robustere und kostengünstigere Präkursoren, bei denen geringfügige Verunreinigungen die Funktion des Films nicht beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit und einfacher Handhabung liegt: Wählen Sie weniger gefährliche flüssige Präkursoren gegenüber hochgiftigen Gasen und akzeptieren Sie potenzielle Kompromisse bei der Abscheidungstemperatur oder Filmreinheit.

Letztendlich ist der Präkursor die grundlegende Wahl, die das Potenzial und die Grenzen Ihres gesamten CVD-Prozesses definiert.

Zusammenfassungstabelle:

| Präkursortyp | Gängige Beispiele | Typische abgeschiedene Materialien |

|---|---|---|

| Hydride | Silan (SiH₄) | Polysilizium |

| Halogenide | Wolframhexafluorid (WF₆) | Wolfram |

| Organometalle | Trimethylgallium (TMGa) | Galliumarsenid (GaAs) |

| Andere Verbindungen | TEOS | Siliziumdioxid (SiO₂) |

Bereit, den optimalen Präkursor für Ihren CVD-Prozess auszuwählen? Die richtige Wahl ist entscheidend für die Herstellung hochreiner, gleichmäßiger Dünnschichten für Elektronik, Optik oder Schutzbeschichtungen. KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und unterstützt Laboranforderungen mit fachkundiger Beratung zu CVD-Materialien und -Systemen. Lassen Sie sich von unseren Spezialisten helfen, Leistung, Sicherheit und Kosten für Ihre spezifische Anwendung in Einklang zu bringen. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Glassy Carbon Sheet RVC für elektrochemische Experimente

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

Andere fragen auch

- Was ist Step Coverage bei der Filmdeposition und wie wird es berechnet? Meistere die Gleichmäßigkeit für komplexe Substrate

- Warum wird synthetischer HPHT-Diamant für Industrowerkzeuge oft natürlichem Diamant vorgezogen? Konsistenz vs. Chaos

- Wofür werden diamantbeschichtete Werkzeuge verwendet? Erobern Sie abrasive Materialien mit überlegener Werkzeugstandzeit

- Warum hochreine Aluminium- und Zirkoniumpellets für CVD-Vorläufer verwenden? Gewährleisten Sie 99,99 % Reinheit für makellose Beschichtungen

- Was ist der Zweck der Dünnschichtabscheidung? Oberflächeneigenschaften für überragende Leistung verbessern

- Was ist besser: CVD- oder HPHT-Labor-Diamanten? Konzentrieren Sie sich auf die Qualität, nicht auf die Methode.

- Wovon hängen die optischen Eigenschaften von Dünnschichten ab? Material, Dicke und Prozess beherrschen

- Warum werden Kohlenstoffnanoröhren in Katalysatorsystemen eingesetzt? Steigern Sie die Effizienz mit überlegenen Katalysatorträgern