Beim Spritzguss ist ein Zweiplattenwerkzeug das grundlegendste und am weitesten verbreitete Werkzeugdesign. Es besteht aus zwei Hauptabschnitten, einer Kavitätenseite (A-Seite) und einer Kernseite (B-Seite), die sich entlang einer einzigen Ebene, der Trennebene, trennen. Wenn sich das Werkzeug öffnet, werden das fertige Teil und das zum Füllen verwendete Kunststoffanguss-System zusammen ausgeworfen.

Die Einfachheit des Zweiplattenwerkzeugs ist seine größte Stärke, die es kostengünstig und zuverlässig macht. Dieselbe Einfachheit schränkt jedoch ein, wo der Kunststoff in das Teil eingespritzt werden kann, ein entscheidender Kompromiss, den jeder Konstrukteur verstehen muss.

Wie ein Zweiplattenwerkzeug funktioniert: Die Kernmechanik

Die Funktionsweise eines Zweiplattenwerkzeugs ist unkompliziert und basiert auf der Interaktion seiner beiden primären Hälften.

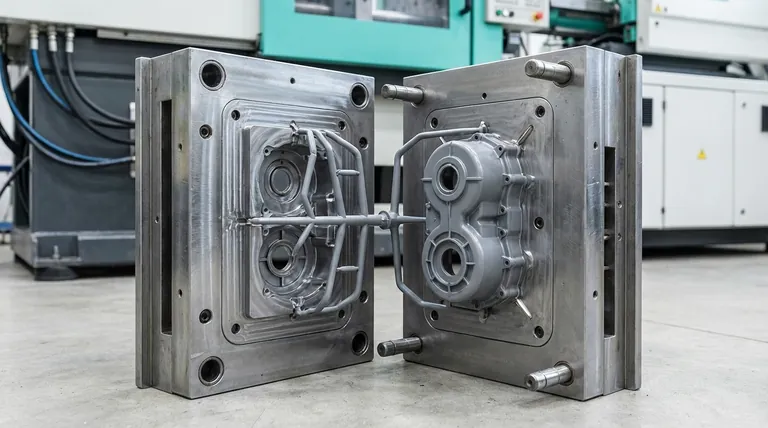

Die A-Seite und B-Seite

Das Werkzeug besteht aus zwei Hälften. Die A-Seite, auch als Kavitätenplatte bekannt, bildet typischerweise die äußere kosmetische Oberfläche des Teils und ist auf der feststehenden Aufspannplatte der Spritzgießmaschine montiert.

Die B-Seite, oder Kernplatte, bildet die innere Geometrie und beherbergt das Auswerfersystem. Sie ist auf der beweglichen Aufspannplatte der Maschine montiert.

Die Trennebene

Die Trennebene ist die einzige Oberfläche, an der sich die A-Seite und die B-Seite treffen, wenn das Werkzeug geschlossen ist. Die Trennung des Werkzeugs erfolgt immer entlang dieser Ebene.

Der Spritz- und Auswurfzyklus

Während des Betriebs werden die beiden Platten zusammengeklemmt. Geschmolzener Kunststoff wird durch einen Angusskanal eingespritzt, fließt durch Kanäle, die als Verteiler bezeichnet werden, und gelangt durch einen Anguss in die Formkavität.

Nachdem der Kunststoff abgekühlt und erstarrt ist, zieht sich die B-Seite von der A-Seite weg. Auswerferstifte innerhalb der B-Seite drücken dann das fertige Teil mit dem noch angebrachten Anguss-System aus dem Werkzeug.

Die Rolle von Verteiler und Anguss

Bei einem Zweiplattenwerkzeug ist das Design des Verteiler- und Angusssystems direkt an die grundlegende Struktur des Werkzeugs gebunden.

Innerhalb der Trennebene enthalten

Das Verteilersystem muss in die Oberfläche der Trennebene eingearbeitet werden. Dies ist eine definierende Einschränkung des Zweiplatten-Designs.

Da der Verteiler auf derselben Ebene wie die Kante des Teils liegt, muss der Kunststoff von der Seite der Kavität eingespritzt werden.

Gängige Angussoptionen

Diese Einschränkung führt zu spezifischen Angusstypen, am häufigsten einem Seitenanguss. Dieser Angusstyp führt Kunststoff in die Seite des Teils, wobei ein kleiner Schönheitsfehler entsteht, der nach dem Spritzgießen entfernt werden muss.

Manuelle Entgratung erforderlich

Da der Verteiler und das Teil als ein einziges Stück ausgeworfen werden, müssen sie getrennt werden. Dies ist oft ein manueller Sekundärvorgang, der als Entgraten bezeichnet wird und die Arbeitskosten und die Zykluszeit erhöht.

Die Kompromisse verstehen

Die Wahl eines Zweiplattenwerkzeugs beinhaltet das Abwägen von Kosten, Komplexität und Teilequalität.

Vorteil: Einfachheit und Kosteneffizienz

Mit weniger Komponenten und ohne komplexe Mechanismen sind Zweiplattenwerkzeuge am kostengünstigsten in Design und Herstellung. Dies macht sie ideal für Projekte mit geringerem Budget und einfacheren Teilegeometrien.

Vorteil: Robustheit und Zuverlässigkeit

Ihre einfache Konstruktion bedeutet, dass weniger Dinge kaputt gehen können. Zweiplattenwerkzeuge sind äußerst zuverlässig, einfach zu warten und ermöglichen aufgrund ihrer direkten, unkomplizierten Funktionsweise oft schnellere Zykluszeiten.

Einschränkung: Begrenzte Angusslage

Die Unfähigkeit, direkt in die Mitte eines Teils anzuspritzen, ist der größte Nachteil. Dies kann die Art und Weise beeinflussen, wie der Kunststoff die Form füllt, was möglicherweise kosmetische Probleme oder strukturelle Schwächen verursacht. Es bedeutet auch, dass die Angussstelle immer am Umfang des Teils liegt.

Einschränkung: Angussabfall und Sekundärvorgänge

Das Anguss-System wird bei jedem Zyklus mit dem Teil ausgeworfen, wodurch Ausschussmaterial entsteht. Obwohl dieser Kunststoff manchmal wiederaufbereitet und wiederverwendet werden kann, stellt er Materialkosten dar. Das erforderliche manuelle Entgraten verursacht auch Arbeitskosten, die bei der Großserienproduktion erheblich sein können.

Die richtige Wahl für Ihr Projekt treffen

Die Auswahl des richtigen Werkzeugtyps ist eine entscheidende Entscheidung, die auf Ihren spezifischen Prioritäten basiert.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Werkzeugkosten und der Komplexität liegt: Das Zweiplattenwerkzeug ist die Standard- und effektivste Wahl, insbesondere für Teile, bei denen die Position der Angussstelle kein kosmetisches Problem darstellt.

- Wenn Ihr Hauptaugenmerk auf dem kosmetischen Erscheinungsbild und einer flexiblen Angusslage liegt: Ein Zweiplattenwerkzeug ist wahrscheinlich unzureichend. Sie sollten ein Dreiplatten- oder Heißkanalwerkzeug in Betracht ziehen, das das Anspritzen direkt auf die Oberseite eines Teils ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion mit minimaler Materialverschwendung liegt: Der Angussabfall eines Zweiplattenwerkzeugs kann sich summieren, wodurch ein "angussloses" Heißkanalsystem über die Lebensdauer des Projekts kostengünstiger sein kann.

Das Verständnis dieser grundlegenden Kompromisse ist der erste Schritt zur Entwicklung eines Werkzeugs, das perfekt auf das Budget, die Qualität und die Produktionsziele Ihres Projekts abgestimmt ist.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Einschränkung |

|---|---|---|

| Design | Einfach, robust und zuverlässig | Eingeschränkte Angusslage (nur seitlich) |

| Kosten | Niedrigere anfängliche Werkzeugkosten | Angussabfall und manuelles Entgraten erhöhen die Kosten |

| Anwendung | Ideal für einfachere Teile und kleinere Budgets | Nicht geeignet für von oben angespritzte oder hochkosmetische Teile |

Bereit, das richtige Werkzeug für Ihr Projekt zu wählen? KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, einschließlich Lösungen für Ihre Prototyping- und Produktionsanforderungen. Unsere Experten können Ihnen helfen, die Kompromisse zwischen Zweiplatten-, Dreiplatten- und Heißkanalwerkzeugen zu bewerten, um den Erfolg Ihres Projekts sicherzustellen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Polygon-Pressform für Labor

- Isostatische Pressformen für Labore

- Kugelpressform für Labor

- Spezialform-Pressform für das Labor

- Runde bidirektionale Pressform für das Labor

Andere fragen auch

- Was sind die Hauptfunktionen von Graphitformen in der NiCr-Pulvermetallurgie? Optimieren Sie die Dichte Ihres Verbundwerkstoffs

- Wie lange lebt Schimmel? Er ist unsterblich, es sei denn, Sie kontrollieren die Feuchtigkeit

- Welche Rolle spielen Hochtemperatur-Druckformen bei der Herstellung von SiCp/Al? Verbesserung der Verdichtung und thermischen Gleichmäßigkeit

- Wie tragen kundenspezifische Graphitformen zur Herstellung von Al-20% Si/Graphitflocken-Kompositen bei? Optimierung von Mikrostruktur und Leitfähigkeit

- Welche physikalische Rolle spielen Graphitformen beim Vakuum-Heißpressen von Cu-Al2O3-Verbundgrünkörpern?