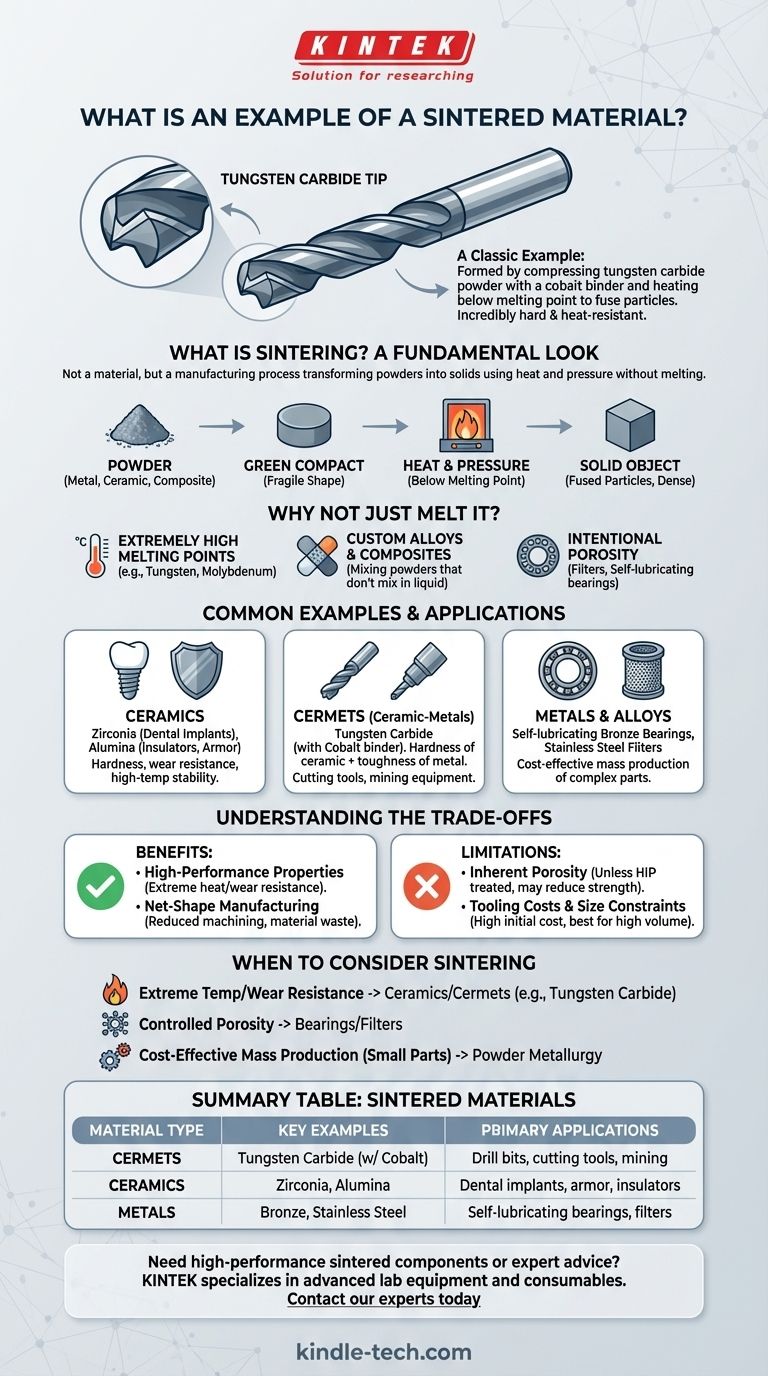

Ein klassisches Beispiel für ein gesintertes Material ist die Wolframkarbidspitze, die an Bohrspitzen und anderen Schneidwerkzeugen zu finden ist. Dieses unglaublich harte und hitzebeständige Material wird nicht wie Stahl geschmolzen und gegossen, sondern entsteht durch das Komprimieren von Wolframkarbidpulver mit einem Bindemittel wie Kobalt und Erhitzen unterhalb seines Schmelzpunktes, bis die Partikel miteinander verschmelzen.

Sintern ist kein Material, sondern ein Herstellungsverfahren, das Pulver unter Verwendung von Wärme und Druck ohne Schmelzen des Primärmaterials in eine dichte, feste Masse umwandelt. Diese Methode ermöglicht die Herstellung von Hochleistungskomponenten aus Materialien wie Keramik und Superlegierungen, die sich durch konventionelles Schmelzen und Gießen nur schwer oder gar nicht formen lassen.

Was ist Sintern? Ein grundlegender Überblick

Sintern ist ein thermisches Behandlungsverfahren zur Verbindung von Pulverpartikeln zu einem kohärenten, festen Objekt. Es ist ein Eckpfeiler eines Fachgebiets, das als Pulvermetallurgie bekannt ist.

Das Kernprinzip: Von Pulver zu Feststoff

Der Prozess beginnt mit einem feinen Pulver des gewünschten Materials, das ein Metall, eine Keramik oder ein Verbundwerkstoff sein kann. Dieses Pulver wird zu einer Form verdichtet, oft als "Grünling" bezeichnet, die zerbrechlich ist.

Dieser Grünling wird dann in einem Ofen mit kontrollierter Atmosphäre auf eine Temperatur unterhalb des Schmelzpunktes des Materials erhitzt. Bei dieser hohen Temperatur diffundieren Atome an den Kontaktpunkten der Pulverpartikel über die Grenzen hinweg, wodurch die Partikel miteinander verschmelzen und ein einziges, festes Stück entsteht.

Warum nicht einfach schmelzen?

Sintern wird angewendet, wenn Schmelzen unpraktisch oder unerwünscht ist. Es ermöglicht Ingenieuren, Materialien mit einzigartigen Eigenschaften zu schaffen, die sonst nicht erreicht werden könnten.

Zu den Hauptvorteilen gehören die Arbeit mit Materialien, die extrem hohe Schmelzpunkte haben (wie Wolfram oder Molybdän) und die Herstellung von kundenspezifischen Legierungen oder Verbundwerkstoffen durch Mischen von Pulvern, die sich im flüssigen Zustand nicht leicht mischen würden. Es ermöglicht auch die gezielte Herstellung von porösen Materialien, wie z. B. Filtern oder selbstschmierenden Lagern.

Häufige Beispiele für gesinterte Materialien & Anwendungen

Obwohl der Prozess konsistent ist, sind die Anwendungen unglaublich vielfältig und reichen weit über metallische Pulver hinaus.

Keramik

Viele fortschrittliche technische Keramiken werden durch Sintern hergestellt. Diese Materialien werden wegen ihrer Härte, Verschleißfestigkeit und Stabilität bei hohen Temperaturen geschätzt.

Beispiele sind Zirkonoxid, das in Zahnimplantaten und Kronen verwendet wird, und Aluminiumoxid, das für elektrische Isolatoren und ballistische Panzerplatten eingesetzt wird.

Cermets (Keramik-Metalle)

Cermets sind Verbundwerkstoffe, bei denen keramische und metallische Materialien kombiniert werden. Ziel ist es, die Härte der Keramik und die Zähigkeit des Metalls zu vereinen.

Das bekannteste Beispiel ist Wolframkarbid, bei dem harte Karbidpartikel in einem zähen metallischen Bindemittel (wie Kobalt) gehalten werden. Dies ist der Standard für Metallschneidwerkzeuge, Bergbauausrüstung und verschleißfeste Teile.

Metalle und Legierungen

Sintern wird häufig zur Massenproduktion kleiner, komplexer Metallteile eingesetzt, da es kostengünstiger sein kann als die Bearbeitung.

Gängige Beispiele sind selbstschmierende Bronzelager, die absichtlich porös sind, um Öl aufzunehmen, und Edelstahlfilter, die eine kontrollierte Porosität nutzen, um Partikel aus Flüssigkeiten zu trennen.

Die Kompromisse beim Sintern verstehen

Wie jedes Herstellungsverfahren hat das Sintern deutliche Vorteile und Einschränkungen, die es für einige Anwendungen geeignet machen, für andere jedoch nicht.

Der Vorteil: Hochleistungseigenschaften

Sintern ist die bevorzugte Methode zur Herstellung von Teilen aus Materialien mit außergewöhnlich hohen Schmelzpunkten. Es ermöglicht die Produktion von Komponenten, die extremen Temperaturen, Verschleiß und korrosiven Umgebungen standhalten können.

Der Vorteil: Endformnahe Fertigung

Der Prozess kann Teile sehr nahe an ihren endgültigen Abmessungen herstellen, bekannt als "endformnahe" oder "nahezu endformnahe" Fertigung. Dies reduziert oder eliminiert drastisch die Notwendigkeit kostspieliger sekundärer Bearbeitungsvorgänge und minimiert Materialausschuss.

Die Einschränkung: Inhärente Porosität

Sofern keine zusätzlichen Schritte wie das heißisostatische Pressen angewendet werden, enthalten die meisten gesinterten Teile eine geringe Menge Restporosität. Obwohl dies für Anwendungen wie Filter ein Vorteil sein kann, kann es als Spannungskonzentrationspunkt wirken und die Bruchfestigkeit des Materials im Vergleich zu einem vollständig dichten, geschmiedeten Äquivalent potenziell verringern.

Die Einschränkung: Werkzeugkosten und Größenbeschränkungen

Die anfänglichen Kosten für die Formen und Pressen, die zum Verdichten des Pulvers verwendet werden, können hoch sein, was das Sintern für hohe Produktionsmengen am wirtschaftlichsten macht. Darüber hinaus kann die Herstellung sehr großer oder extrem komplexer Komponenten technisch anspruchsvoll und teuer sein.

Wann man Sintern für ein Projekt in Betracht ziehen sollte

Die Wahl eines Herstellungsverfahrens hängt vollständig von Ihren Materialanforderungen, dem Produktionsvolumen und den Kostenzielen ab.

- Wenn Ihr Hauptaugenmerk auf extremer Temperatur- und Verschleißfestigkeit liegt: Sintern ist die überlegene Wahl für die Herstellung von Teilen aus hochschmelzenden Keramiken und Cermets wie Wolframkarbid.

- Wenn Ihr Hauptaugenmerk auf kontrollierter Porosität liegt: Sintern ist die einzige praktikable Methode zur Herstellung von Komponenten wie selbstschmierenden Lagern und Metallfiltern.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion kleiner Metallteile liegt: Sintern (Pulvermetallurgie) kann erhebliche Kosteneinsparungen gegenüber der Bearbeitung für große Mengen von Komponenten wie Zahnrädern und Nocken bieten.

Letztendlich ermöglicht das Sintern Ingenieuren die Entwicklung fortschrittlicher Materialien und Komponenten, die mit traditionellen Fertigungsmethoden einfach nicht existieren könnten.

Zusammenfassungstabelle:

| Art des gesinterten Materials | Wichtige Beispiele | Primäre Anwendungen |

|---|---|---|

| Cermets | Wolframkarbid (mit Kobalt-Bindemittel) | Bohrer, Schneidwerkzeuge, Bergbauausrüstung |

| Keramik | Zirkonoxid, Aluminiumoxid | Zahnimplantate, Panzerplatten, Isolatoren |

| Metalle | Bronze, Edelstahl | Selbstschmierende Lager, Filter |

Benötigen Sie Hochleistungs-Sinterkomponenten oder fachkundige Beratung zur Pulvermetallurgie? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Materialforschung und -entwicklung. Unsere Expertise kann Ihnen helfen, die richtigen Materialien und Prozesse für Ihr Projekt auszuwählen und so optimale Leistung und Kosteneffizienz zu gewährleisten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sinter- und Materialwissenschaftsbedürfnisse Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

- Doppelplatten-Heizpresse für Labor

- Warm Isostatisches Pressen für Festkörperbatterieforschung

Andere fragen auch

- Warum müssen Sie die Sicherheitsverfahren bei der Verwendung von Hydraulikwerkzeugen befolgen? Katastrophale Ausfälle und Verletzungen vermeiden

- Was ist ein Sinterprozess? Ein Leitfaden zum Verschmelzen von Pulvern zu Hochleistungsteilen

- Wie viel Kraft kann eine hydraulische Presse ausüben? Verständnis ihrer immensen Leistung und ihrer Konstruktionsgrenzen.

- Wofür werden beheizte Hydraulikpressen verwendet? Formen von Verbundwerkstoffen, Vulkanisieren von Gummi und mehr

- Welche Rolle spielt eine beheizte Labor-Hydraulikpresse bei der Herstellung von MEAs? Optimieren Sie die Leistung von Brennstoffzellen