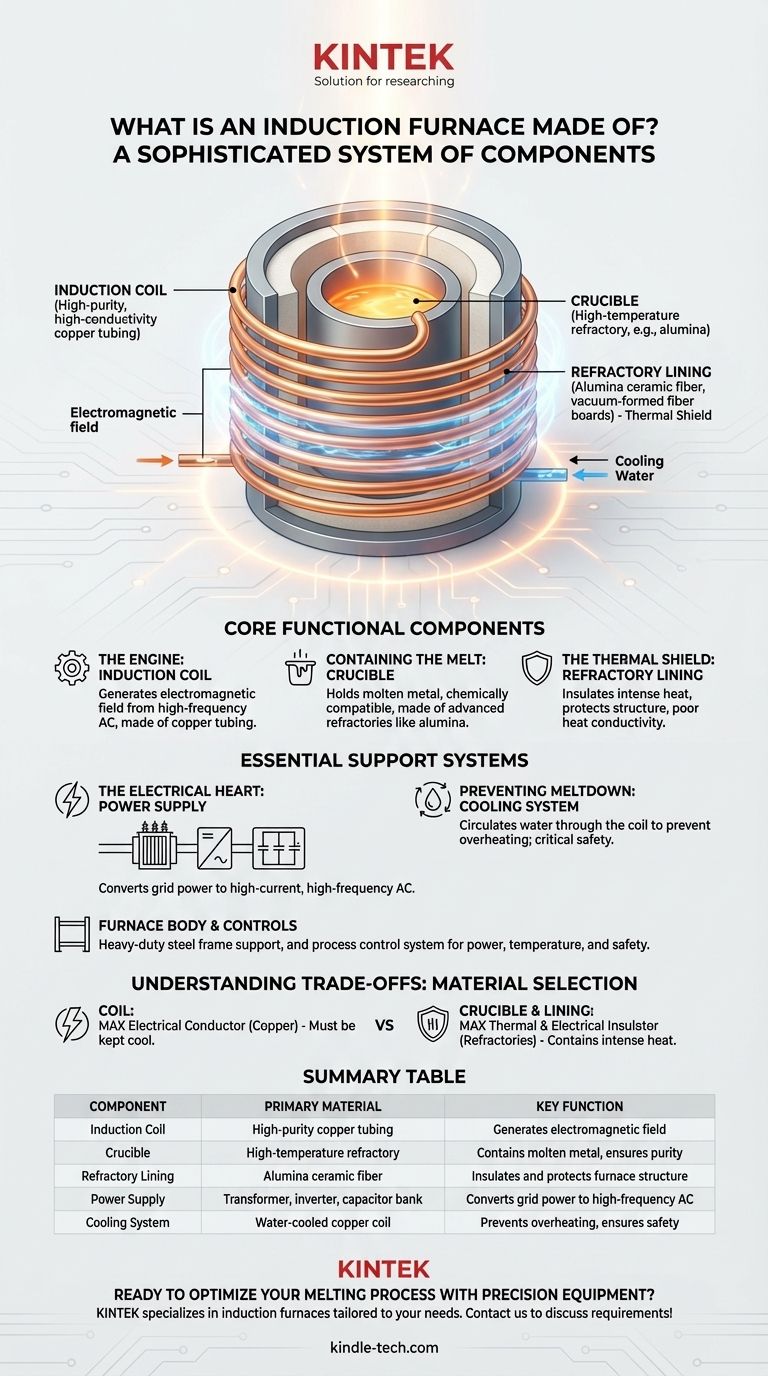

Im Kern besteht ein Induktionsofen nicht aus einem einzigen Material, sondern ist ein hochentwickeltes System von Komponenten, die zusammenwirken. Die Hauptelemente sind eine wassergekühlte kupferne Induktionsspule, ein Tiegel aus hochtemperaturbeständigen feuerfesten Materialien, eine robuste Stromversorgung und ein struktureller Ofenkörper, die alle von einem präzisen Steuerungssystem verwaltet werden.

Die Konstruktion eines InduktionsOfens ist eine bewusste Übung in Materialwissenschaft. Sie kombiniert ein hochleitfähiges Material (die Kupferspule) zur Erzeugung eines elektromagnetischen Feldes mit einem hochbeständigen, isolierenden Material (dem feuerfesten Tiegel) zur Aufnahme der intensiven Hitze, die dieses Feld im Metall erzeugt.

Die Kernfunktionskomponenten

Die Leistung eines InduktionsOfens ergibt sich aus der Wechselwirkung seiner Hauptteile. Jedes Teil besteht aus einem Material, das speziell für seine Rolle im elektromagnetischen Heizprozess ausgewählt wurde.

Die Induktionsspule: Der Motor des Ofens

Das Herzstück des Ofens ist die Induktionsspule. Dies ist eine spiralförmige Spule aus hochreinem, hochleitfähigem (EC-Qualität) Kupferrohr.

Wenn ein starker Wechselstrom aus der Stromversorgung durch sie fließt, erzeugt die Spule ein starkes, sich schnell änderndes Magnetfeld. Dieses Feld ist die Kraft, die das Metall letztendlich schmilzt.

Der Tiegel: Aufnahme des Schmelzguts

Das zu schmelzende Metall kommt nicht in direkten Kontakt mit der Spule. Stattdessen wird es in einem Tiegel gehalten, der sich innerhalb der Spule befindet.

Dieser Tiegel besteht aus feuerfesten Materialien, wie hochreiner Aluminiumoxid, die so konstruiert sind, dass sie extremen Temperaturen standhalten, ohne zu schmelzen, zu reißen oder mit dem geschmolzenen Metall zu reagieren. Dies gewährleistet die Reinheit des Endprodukts.

Die feuerfeste Auskleidung: Der thermische Schutzschild

Die Ofenauskleidung umgibt den Tiegel und schützt die Spule. Dies ist eine kritische Isolierschicht.

Sie wird typischerweise aus fortschrittlichen Materialien wie Aluminiumoxid-Keramikfaser und vakuumgeformten Faserplatten hergestellt. Diese Materialien weisen eine geringe Wärmeleitfähigkeit auf, wodurch die intensive Hitze auf das Metall konzentriert bleibt und die Strukturkomponenten des Ofens vor thermischen Schäden geschützt werden.

Die wesentlichen Unterstützungssysteme

Während die Spule und der Tiegel die Erwärmung durchführen, sind mehrere andere Systeme für den sicheren und effektiven Betrieb des Ofens unerlässlich.

Die Stromversorgung: Das elektrische Herz

Der Induktionsprozess erfordert eine bestimmte Art von Elektrizität. Die Stromversorgungseinheit nimmt den normalen Netzstrom auf und wandelt ihn in den Hochstrom-, Hochfrequenz-Wechselstrom um, den die Spule benötigt.

Diese Einheit besteht aus einem Transformator, einem Wechselrichter und einem Kondensatorbank, die zusammenarbeiten, um den Energiefluss zu liefern und zu steuern.

Das Kühlsystem: Verhinderung des Schmelzens

Der gleiche elektrische Widerstand, der Metall im Tiegel schmilzt, erzeugt auch erhebliche Wärme in der Kupferwicklung selbst.

Um zu verhindern, dass die Spule schmilzt, zirkuliert ein Kühlsystem ständig Wasser durch das hohle Kupferrohr. Dies ist ein absolut kritisches Sicherheits- und Betriebsmerkmal.

Der Ofenkörper und die Steuerungssysteme

Die gesamte Anordnung ist in einem Ofenkörper untergebracht, oft einem robusten Stahlrahmen, der die strukturelle Unterstützung bietet.

Schließlich fungiert ein Prozesssteuerungssystem als Gehirn des Ofens und ermöglicht es dem Bediener, Leistungspegel zu verwalten, die Temperatur zu überwachen und einen sicheren, effizienten Schmelzzyklus zu gewährleisten. Einige Öfen verfügen je nach Anwendung auch über Absaug- und Vakuumsysteme.

Die Kompromisse verstehen: Materialauswahl ist der Schlüssel

Die Materialauswahl in einem Induktionsofen ist eine Studie in Gegensätzen. Das Ziel ist es, eine physikalische Eigenschaft in einer Komponente zu maximieren, während die entgegengesetzte Eigenschaft in der benachbarten Komponente maximiert wird.

Die Spule muss ein ausgezeichneter elektrischer Leiter (Kupfer) sein, um das Magnetfeld effizient zu erzeugen, aber sie muss kühl gehalten werden.

Der Tiegel und die Auskleidung müssen ausgezeichnete Wärme- und elektrische Isolatoren (Feuerfestmaterialien) sein, um die Hitze einzudämmen und zu verhindern, dass der induzierte Strom durch die Auskleidung selbst kurzschließt.

Die spezifische Art des feuerfesten Materials, das für den Tiegel ausgewählt wird, ist ebenfalls entscheidend. Es muss chemisch mit dem geschmolzenen Metall kompatibel sein. Die Verwendung der falschen Auskleidung kann zur Kontamination der Schmelze oder zu einem schnellen Abbau des Tiegels führen, was zu einem Betriebsausfall führt.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Konstruktion des Ofens ermöglicht es Ihnen, seinen Betrieb und seine Anforderungen besser zu verstehen.

- Wenn Ihr Hauptaugenmerk auf der Physik des Betriebs liegt: Erkennen Sie, dass der Ofen durch die Kombination einer leitfähigen Kupferspule mit einem isolierenden feuerfesten Tiegel funktioniert, um die elektromagnetische Induktion zur Erwärmung zu nutzen.

- Wenn Ihr Hauptaugenmerk auf der Materialverarbeitung liegt: Die Wahl des Feuerfestmaterials für den Tiegel ist Ihre wichtigste Entscheidung, da es der Zieltemperatur standhalten und chemisch inert gegenüber dem spezifischen Metall sein muss, das Sie schmelzen.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Effizienz liegt: Berücksichtigen Sie, dass das Kühl- und Stromversorgungssystem nicht verhandelbar sind; ihre Leistung bestimmt die Zuverlässigkeit des Ofens und verhindert einen katastrophalen Spulenausfall.

Indem Sie verstehen, woraus ein Induktionsofen besteht, können Sie das Zusammenspiel von Physik und Materialwissenschaft, das ihn zu einer so effizienten und sauberen Schmelztechnologie macht, besser würdigen.

Zusammenfassungstabelle:

| Komponente | Hauptmaterial | Hauptfunktion |

|---|---|---|

| Induktionsspule | Hochreines Kupferrohr | Erzeugt das elektromagnetische Feld zum Erhitzen |

| Tiegel | Hochtemperatur-Feuerfestmaterial (z. B. Aluminiumoxid) | Hält das geschmolzene Metall und gewährleistet die Reinheit |

| Feuerfeste Auskleidung | Aluminiumoxid-Keramikfaser | Isoliert und schützt die Ofenstruktur |

| Stromversorgung | Transformator, Wechselrichter, Kondensatorbank | Wandelt Netzstrom in hochfrequenten Wechselstrom um |

| Kühlsystem | Wassergekühlte Kupferspule | Verhindert Überhitzung und gewährleistet einen sicheren Betrieb |

Bereit, Ihren Schmelzprozess mit Präzisionsgeräten zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Induktionsöfen, die auf Ihre spezifischen Materialverarbeitungsanforderungen zugeschnitten sind. Unsere Experten helfen Ihnen bei der Auswahl der richtigen feuerfesten Materialien und der Systemkonfiguration für maximale Effizienz und Sicherheit. Kontaktieren Sie uns noch heute, um Ihre Laboranforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Abläufe verbessern können!

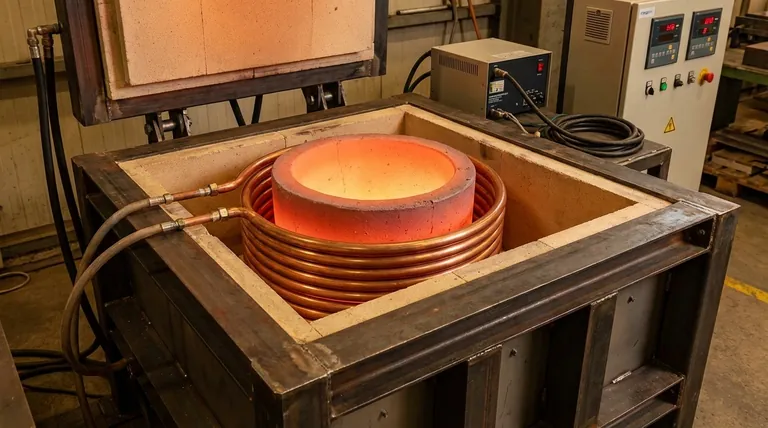

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Labor-Muffelofen-Bodenhub-Muffelofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Welche Faktoren beeinflussen das allgemeine Design eines Rohrofens? Passen Sie Ihren Prozess an das perfekte System an

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung