In kontrollierten chemischen und industriellen Prozessen sind eine inerte Atmosphäre und eine reduzierende Atmosphäre beides Umgebungen, die darauf ausgelegt sind, die Auswirkungen von Sauerstoff zu begrenzen. Eine inerte Atmosphäre ist chemisch nicht reaktiv und dient als passiver Schutzschild, um unerwünschte Reaktionen wie Oxidation zu verhindern. Eine reduzierende Atmosphäre geht einen Schritt weiter; sie ist eine aktive Umgebung, die nicht nur keinen Sauerstoff enthält, sondern auch Gase, die die Oxidation auf der Oberfläche eines Materials chemisch umkehren können.

Der entscheidende Unterschied liegt in ihrer Funktion: Eine inerte Atmosphäre ist passiv und verhindert Reaktionen lediglich durch den Ersatz von Sauerstoff. Eine reduzierende Atmosphäre ist aktiv und enthält Gase, die Oxidation nicht nur verhindern, sondern auch Sauerstoff chemisch von Materialien entfernen können.

Die inerte Atmosphäre: Ein Schutzschild

Eine inerte Atmosphäre ist die häufigste Art von kontrollierter Umgebung, die verwendet wird, um unerwünschte chemische Veränderungen zu verhindern. Ihr Zweck ist es, ein Material oder einen Prozess vor den hochreaktiven Gasen der Umgebungsluft, hauptsächlich Sauerstoff und Wasserdampf, zu schützen.

Das Grundprinzip: Nicht-Reaktivität

Das grundlegende Ziel ist es, die reaktive Luft durch ein Gas zu verdrängen, das nicht an chemischen Reaktionen teilnimmt. Durch das Fluten einer Kammer oder eines Behälters mit einem Gas wie Stickstoff (N₂) oder Argon (Ar) wird eine stabile Umgebung geschaffen.

Dies wirkt wie eine schützende Blase und stoppt effektiv Oxidation, Korrosion und andere Formen des Abbaus, bevor sie beginnen können. Das Material im Inneren wird einfach in seinem aktuellen Zustand konserviert.

Häufige Anwendungen

Inerte Atmosphären sind entscheidend, wo Konservierung das Ziel ist. Dazu gehören:

- Fertigung: Schutz empfindlicher elektronischer Komponenten vor Oxidation während des Lötens.

- Chemische Lagerung: Verhinderung des Abbaus luftempfindlicher Reagenzien.

- Lebensmittelverpackung: Verwendung von Stickstoff zur Verdrängung von Sauerstoff und zur Verlängerung der Haltbarkeit von Produkten wie Kartoffelchips oder Kaffee.

- Sicherheit: Verhinderung von Bränden oder Explosionen durch Entfernen der Sauerstoffkomponente des Branddreiecks in Behältern mit brennbaren Substanzen.

Die reduzierende Atmosphäre: Ein aktiver Wirkstoff

Eine reduzierende Atmosphäre ist eine spezialisiertere und chemisch aktivere Umgebung. Sie wird verwendet, wenn das bloße Verhindern von Oxidation nicht ausreicht – man muss sie auch umkehren.

Das Grundprinzip: Reduktion vorantreiben

Diese Atmosphäre fördert aktiv Reduktionsreaktionen, bei denen ein Atom Elektronen aufnimmt. In vielen industriellen Prozessen bedeutet dies, Sauerstoffatome chemisch aus einer Verbindung zu entfernen.

Um dies zu erreichen, wird die Umgebung mit Reduktionsgasen wie Wasserstoff (H₂), Kohlenmonoxid (CO) oder dissoziiertem Ammoniak gefüllt. Diese Gase haben eine hohe Affinität zu Sauerstoff und reagieren mit allen auf der Materialoberfläche vorhandenen Oxiden, wodurch diese effektiv gereinigt oder aufbereitet wird.

Häufige Anwendungen

Reduzierende Atmosphären sind in Prozessen unerlässlich, bei denen die Oberflächenchemie des Materials aktiv verändert werden muss:

- Metallurgie: Während der Wärmebehandlung (Glühen) von Stahl entfernt eine reduzierende Atmosphäre Oberflächenoxide, was zu einer hellen, sauberen Oberfläche führt.

- Ofenlöten: Sicherstellung einer starken, reinen Metall-zu-Metall-Verbindung durch Entfernen von Oxiden, die den Prozess stören würden.

- Halbleiterfertigung: Erzeugung ultrareiner Oberflächen, die für die Herstellung integrierter Schaltkreise erforderlich sind.

Die wichtigsten Unterscheidungen verstehen

Die Wahl der richtigen Atmosphäre erfordert ein Verständnis der Kompromisse zwischen passivem Schutz und aktiver Behandlung. Die falsche Wahl kann zu Prozessversagen oder beschädigten Materialien führen.

Auswirkung auf Sauerstoff

Eine inerte Atmosphäre wirkt durch Verdrängung. Sie drängt den Sauerstoff einfach beiseite. Wenn ein kleines Leck auftritt, kann Sauerstoff eindringen und lokale Oxidation verursachen.

Eine reduzierende Atmosphäre wirkt durch chemischen Verbrauch. Die aktiven Gase suchen und reagieren mit Spuren von Sauerstoff und "schrubben" ihn effektiv aus der Umgebung und von der Materialoberfläche.

Auswirkung auf das Material

Eine inerte Atmosphäre konserviert ein Material. Sie stellt sicher, dass das Produkt, das Sie hineingeben, dasselbe Produkt ist, das Sie herausnehmen, nur ohne luftbedingten Abbau.

Eine reduzierende Atmosphäre verändert ein Material. Sie verändert die Oberfläche chemisch durch Entfernen von Oxiden, was ein entscheidender Schritt bei der Vorbereitung für nachfolgende Prozesse sein kann.

Sicherheit und Komplexität

Inerte Gase wie Stickstoff und Argon sind relativ sicher und einfach zu handhaben.

Reduzierende Gase sind oft gefährlich. Wasserstoff ist hochentzündlich und Kohlenmonoxid ist giftig, was komplexere Ausrüstung, strengere Sicherheitsprotokolle und höhere Betriebskosten erfordert.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl hängt vollständig davon ab, ob Ihr Ziel darin besteht, ein Material einfach zu schützen oder seine Oberflächenchemie aktiv zu transformieren.

- Wenn Ihr Hauptaugenmerk auf Konservierung oder Sicherheit liegt: Verwenden Sie eine inerte Atmosphäre. Sie ist der Standard zur Verhinderung von Abbau, Verbrennung oder Oxidation, ohne das Material selbst zu verändern.

- Wenn Ihr Hauptaugenmerk auf Reinigung oder Oberflächenreinigung liegt: Verwenden Sie eine reduzierende Atmosphäre. Sie ist notwendig, wenn Sie vorhandene Oxide aktiv entfernen müssen, wie z.B. bei der Metallwärmebehandlung oder beim Ofenlöten.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und Einfachheit liegt: Eine inerte Atmosphäre ist fast immer die weniger komplexe und günstigere Lösung für den allgemeinen Schutz.

Das Verständnis dieser Unterscheidung zwischen passivem Schutz und aktiver chemischer Veränderung ermöglicht es Ihnen, die präzise atmosphärische Kontrolle auszuwählen, die Ihr Prozess erfordert.

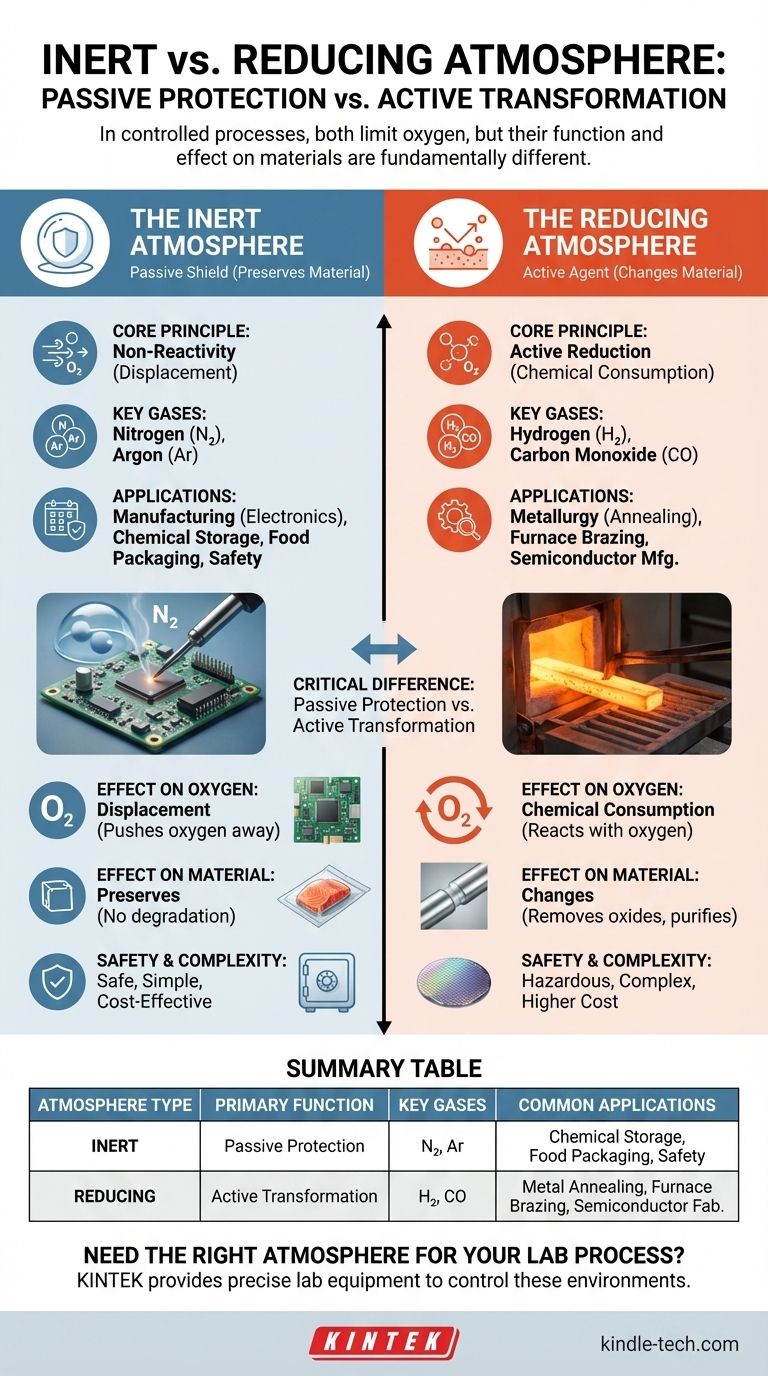

Zusammenfassungstabelle:

| Atmosphärentyp | Primäre Funktion | Verwendete Schlüsselgase | Häufige Anwendungen |

|---|---|---|---|

| Inert | Passiver Schutz (Verhindert Oxidation) | Stickstoff (N₂), Argon (Ar) | Chemische Lagerung, Lebensmittelverpackung, Sicherheit |

| Reduzierend | Aktive Transformation (Entfernt Oxide) | Wasserstoff (H₂), Kohlenmonoxid (CO) | Metallglühen, Ofenlöten, Halbleiterfertigung |

Benötigen Sie die richtige Atmosphäre für Ihren Laborprozess?

Die Wahl zwischen einer inerten Atmosphäre zum Schutz und einer reduzierenden Atmosphäre zur Reinigung ist entscheidend für Ihre Ergebnisse. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien zur Schaffung und Kontrolle dieser Umgebungen, um sicherzustellen, dass Ihre Materialien korrekt verarbeitet werden – egal ob Sie einfache Konservierung oder aktive Oberflächenreinigung benötigen.

Lassen Sie sich von unseren Experten bei der Auswahl der idealen Lösung für Ihre Anwendung helfen.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was ist eine Stickstoffatmosphäre beim Glühen? Erzielung einer oxidfreien Wärmebehandlung

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Was ist die Rolle von Stickstoff im Glühprozess? Schaffung einer kontrollierten, schützenden Atmosphäre

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse