Vereinfacht ausgedrückt ist der Aschegehalt von Kohle das Maß für den nicht brennbaren, anorganischen Rückstand, der nach dem vollständigen Verbrennen der Kohle übrig bleibt. Er ist im Wesentlichen ein direktes Maß für die mineralischen Verunreinigungen im Brennstoff. Diese Verunreinigungen tragen nicht zum Heizprozess bei und bleiben als Abfall zurück.

Die Kernaussage ist, dass der Aschegehalt der wichtigste Indikator für die Kohlequalität ist. Ein niedrigerer Ascheanteil bedeutet einen reineren Brennstoff, der mehr Energie erzeugt, weniger Betriebsprobleme verursacht und umweltfreundlicher zu handhaben ist.

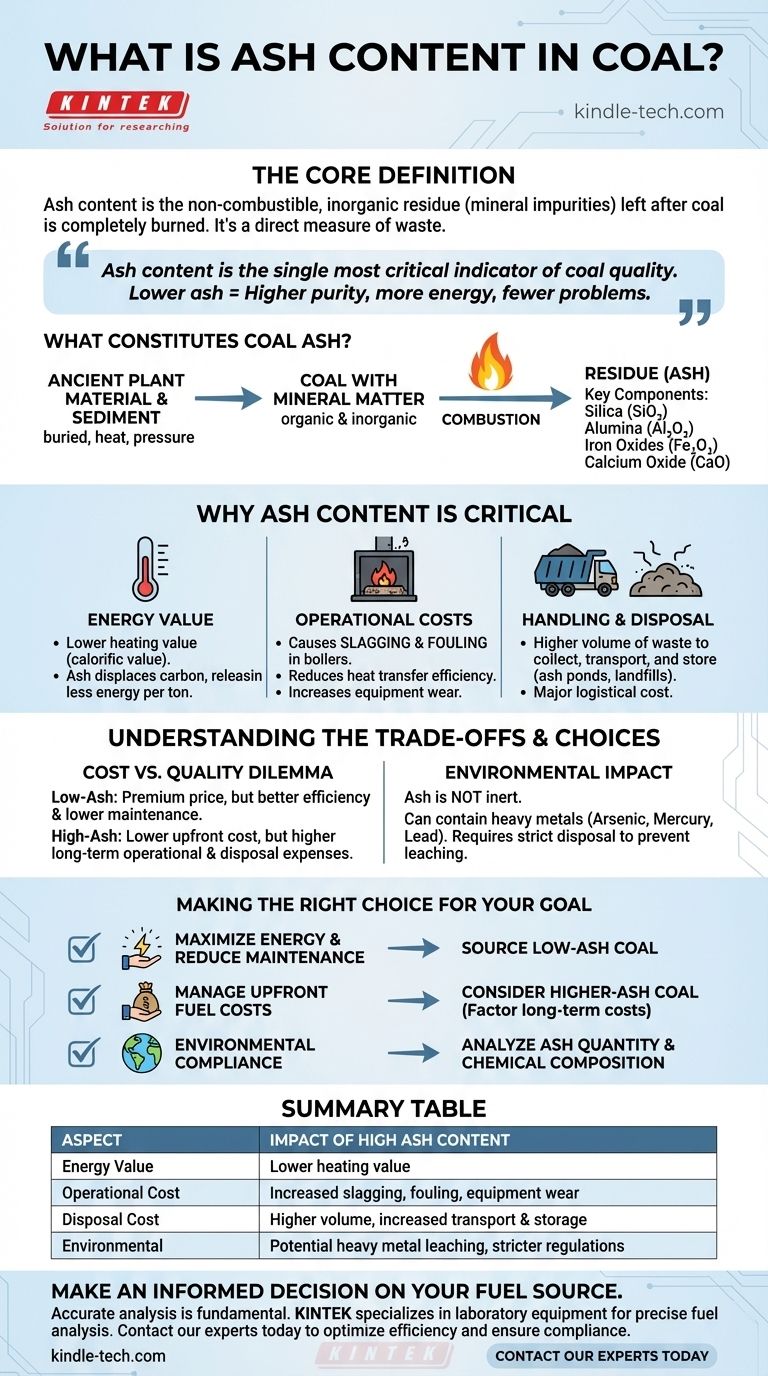

Was bildet Kohleasche?

Um ihre Auswirkungen zu verstehen, müssen wir zunächst verstehen, woraus Asche besteht und woher sie kommt. Kohle ist keine reine Substanz; sie ist ein komplexer fossiler Brennstoff mit eingebetteter mineralischer Materie.

Der Ursprung der Verunreinigungen

Kohle entsteht aus alten Pflanzenmaterialien, die vergraben und immenser Hitze und Druck ausgesetzt wurden. Während ihres Lebens nahmen diese Pflanzen Mineralien aus dem Boden und Wasser auf. Diese anorganische mineralische Materie, zusammen mit Sedimenten, die sich mit den Pflanzenresten vermischten, wurde im Kohleflöz eingeschlossen.

Wichtige chemische Bestandteile

Wenn Kohle verbrannt wird, liefert der organische Teil (Kohlenstoff und Kohlenwasserstoffe) Energie. Die anorganische mineralische Materie verbrennt nicht. Stattdessen durchläuft sie bei hohen Temperaturen chemische Veränderungen und hinterlässt einen Rückstand, der hauptsächlich aus Oxiden wie Siliziumdioxid (SiO₂), Aluminiumoxid (Al₂O₃), Eisenoxiden (Fe₂O₃) und Calciumoxid (CaO) besteht.

Warum der Aschegehalt eine kritische Metrik ist

Der prozentuale Ascheanteil in Kohle beeinflusst direkt ihre Leistung, Kosteneffizienz und Umweltbilanz. Er ist eine wichtige Spezifikation in jedem Kohleliefervertrag für den industriellen oder Stromerzeugungsbereich.

Auswirkungen auf den Energiewert

Die direkteste Folge eines hohen Aschegehalts ist ein geringerer Heizwert, auch Brennwert genannt. Asche ist inertes Material, das den brennbaren Kohlenstoff in der Kohle verdrängt. Daher enthält eine Tonne Kohle mit hohem Aschegehalt weniger Brennstoff und setzt beim Verbrennen weniger Energie frei.

Betriebs- und Wartungskosten

Ein hoher Aschegehalt verursacht erhebliche betriebliche Belastungen. Die Asche kann bei hohen Kesseltemperaturen schmelzen und geschmolzene Schlacke bilden, die die Kesselrohre überzieht. Dieses Verschlacken und Verkrusten reduziert die Wärmeübertragungseffizienz und kann zu kostspieligen Schäden und Ausfallzeiten für die Reinigung führen. Die abrasive Natur der Aschepartikel erhöht auch den Verschleiß von Kohlehandhabungs- und Mahlanlagen.

Herausforderungen bei Handhabung und Entsorgung

Die gesamte anfallende Asche muss gesammelt und entsorgt werden, was eine große logistische und finanzielle Herausforderung darstellt. Ein höherer Aschegehalt bedeutet ein größeres Abfallvolumen für Transport und Lagerung, typischerweise in Ascheteichen oder auf Deponien, was die gesamten Betriebskosten erhöht.

Die Kompromisse verstehen

Obwohl kohlearme Kohle technisch immer überlegen ist, beinhaltet die Wahl des Brennstoffs oft ein Abwägen von Leistung mit Wirtschaftlichkeit und regulatorischem Druck.

Das Dilemma Kosten vs. Qualität

Kohle mit geringem Aschegehalt ist ein wertvolleres, hochwertigeres Produkt und erzielt einen höheren Preis. Endverbraucher müssen ständig die höheren Anschaffungskosten dieses überlegenen Brennstoffs gegen die langfristigen Betriebseinsparungen abwägen, die er durch bessere Effizienz, geringeren Wartungsaufwand und niedrigere Entsorgungsgebühren bietet.

Umweltauswirkungen

Kohleasche ist kein inerter Abfall. Sie kann Spuren von Schwermetallen wie Arsen, Quecksilber und Blei enthalten. Die Handhabung und Entsorgung dieser Asche ist streng reguliert, um zu verhindern, dass diese Substanzen ins Grundwasser gelangen und die Umgebung kontaminieren.

Messung und Konsistenz

Der Aschegehalt kann erheblich variieren, nicht nur zwischen verschiedenen Kohlebergwerken, sondern sogar innerhalb verschiedener Abschnitte eines einzelnen Kohleflözes. Diese Variabilität macht konsistente und häufige Tests für Kohleproduzenten und -verbraucher unerlässlich, um Qualitätskontrolle und faire Preise zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Der akzeptable Aschegehalt in Kohle wird ausschließlich durch die spezifische Anwendung, das Design der Verbrennungsanlage und die wirtschaftlichen Prioritäten des Betriebs bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz und der Reduzierung des Wartungsaufwands liegt: Sie müssen kohlearme Kohle beziehen, da diese mehr Energie pro Einheit liefert und die Kesselverschlackung und -verkrustung erheblich reduziert.

- Wenn Ihr Hauptaugenmerk auf der Verwaltung der anfänglichen Brennstoffkosten liegt: Sie können Kohle mit höherem Aschegehalt in Betracht ziehen, aber es ist entscheidend, die erhöhten langfristigen Kosten für Aschebehandlung, Entsorgung und beschleunigten Geräteverschleiß zu berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt: Sie müssen nicht nur die Menge der Asche analysieren, sondern auch ihre spezifische chemische Zusammensetzung, um die sichere und legale Entsorgung potenziell gefährlicher Elemente zu gewährleisten.

Letztendlich ist die Analyse des Aschegehalts grundlegend für fundierte wirtschaftliche und betriebliche Entscheidungen in jedem Prozess, der auf Kohle angewiesen ist.

Zusammenfassungstabelle:

| Aspekt | Auswirkungen von hohem Aschegehalt |

|---|---|

| Energiewert | Geringerer Heizwert (Brennwert) |

| Betriebskosten | Erhöhte Kesselverschlackung, Verkrustung und Geräteverschleiß |

| Entsorgungskosten | Höheres Abfallvolumen für Transport und Lagerung |

| Umwelt | Potenzial für Schwermetallauslaugung; strengere Entsorgungsvorschriften |

Treffen Sie eine fundierte Entscheidung über Ihre Brennstoffquelle.

Das Verständnis des Kohleaschegehalts ist entscheidend für die Optimierung der Effizienz Ihres Betriebs und die Verwaltung der Kosten. KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die für eine präzise Kraftstoffanalyse erforderlich sind, und hilft Ihnen, den Aschegehalt und andere wichtige Qualitätsindikatoren genau zu messen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, die richtige Kohle für Ihre spezifischen Bedürfnisse auszuwählen, Ihren Verbrennungsprozess zu verbessern und die Einhaltung gesetzlicher Vorschriften sicherzustellen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was versteht man unter dem Sinterprozess? Ein Leitfaden zur Festkörperfertigung

- Welche Rolle spielt eine Muffelofen bei der Herstellung von Zuckerrohrbagasse-Beschichtungen? Optimieren Sie Ihre Vorläufer-Pyrolyse

- Was ist die Temperaturgrenze eines Muffelofens? Ein Leitfaden zur Auswahl des richtigen Modells

- Was ist die Hauptfunktion eines Muffelofens bei der Bewertung von NbTiVZr-Legierungen? Test der Hochtemperatur-Nukleardauerhaftigkeit

- Wie bestimmt eine Muffelofen die flüchtigen Feststoffe (VS) in Substraten? Master Anaerobic Digestion Analysis

- Was sind die Abnahmekriterien für einen Muffelofen? Sicherheit, Leistung & Erfolg gewährleisten

- Wie unterstützen Hochpräzisions-Hochtemperaturöfen die Kompatibilität von Biokohle mit Zement? Optimierung der Hydratation & Festigkeit

- Wie sicher ist ein Muffelofen? Sicherer Betrieb durch modernes Design und Protokolle