Im Wesentlichen ist die Atomlagenabscheidung (ALD) eine hochkontrollierte Dünnschichtabscheidungstechnik, die Materialien Schicht für Schicht auf atomarer Ebene aufbaut. Sie verwendet eine Abfolge von selbstlimitierenden chemischen Reaktionen mit gasförmigen Materialien, sogenannten Vorläufern, um außergewöhnlich gleichmäßige und konforme Schichten mit Angström-Präzision abzuscheiden. Dieser Zyklus wird wiederholt, bis die gewünschte Gesamtschichtdicke erreicht ist.

Die entscheidende Erkenntnis ist nicht, dass ALD langsam ist, sondern dass sie gezielt vorgeht. Ihre Stärke liegt in einer selbstlimitierenden Oberflächenchemie, die selbst auf den komplexesten Oberflächen perfekte, ein Atom dicke Schichten gewährleistet – ein Maß an Kontrolle, das andere Abscheidungsmethoden nicht erreichen können.

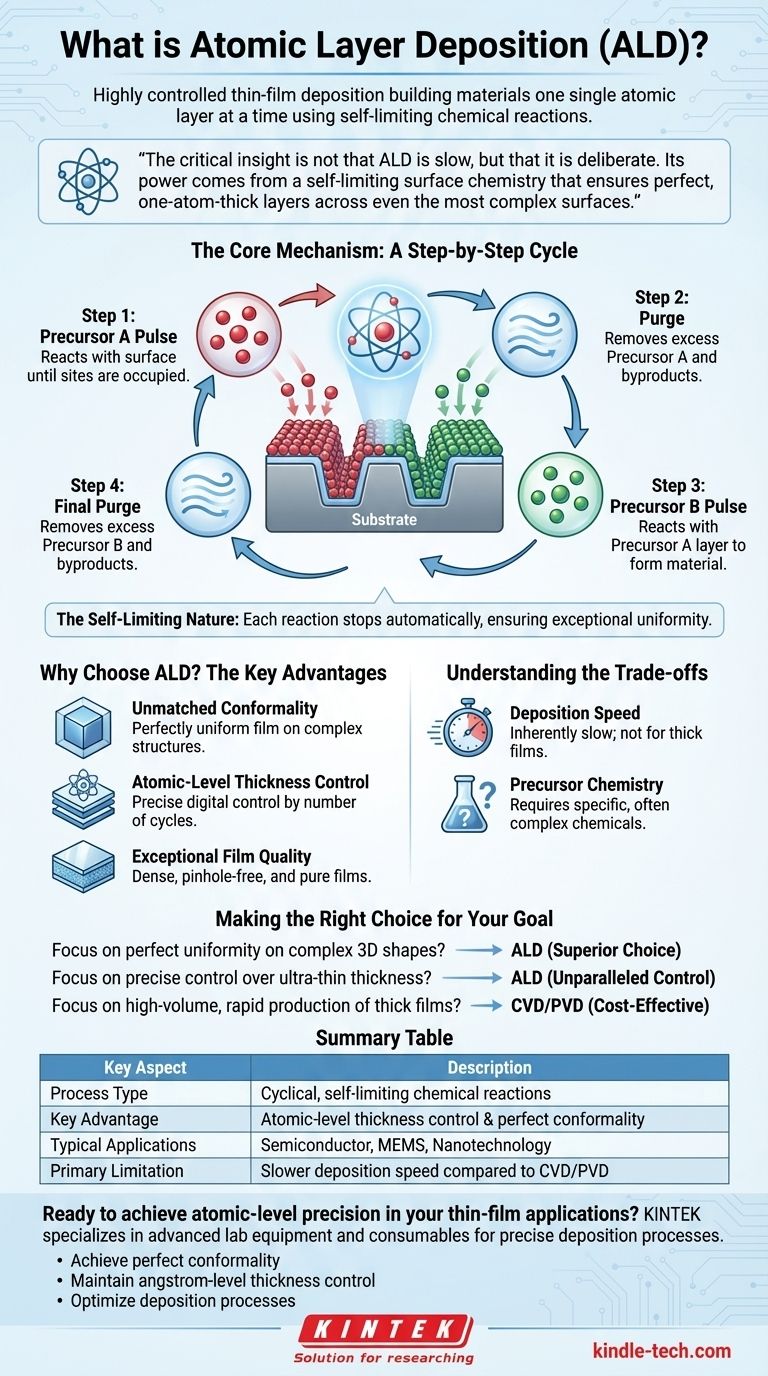

Der Kernmechanismus: Ein Schritt-für-Schritt-Zyklus

Im Gegensatz zu Prozessen, die Material kontinuierlich abscheiden, ist ALD ein zyklischer Prozess. Jeder Zyklus scheidet eine einzelne Monoschicht Material ab und besteht aus vier unterschiedlichen Schritten, die der Schlüssel zu ihrer Präzision sind.

Schritt 1: Der erste Vorläufer-Puls

Ein gasförmiger Vorläuferchemikalie (Vorläufer A) wird in die Prozesskammer eingeleitet. Dieser Vorläufer reagiert mit der Oberfläche des Substrats, bis alle verfügbaren reaktiven Stellen belegt sind.

Schritt 2: Das Spülen

Überschüssiger, nicht umgesetzter Vorläufer A und alle gasförmigen Nebenprodukte werden aus der Kammer entfernt, typischerweise mit einem Inertgas wie Stickstoff oder Argon. Dieser Schritt ist entscheidend, um unerwünschte Reaktionen in der Gasphase zu verhindern.

Schritt 3: Der zweite Vorläufer-Puls

Ein zweiter Vorläufer (Vorläufer B), oft ein Reaktionsmittel wie Wasser oder Ozon, wird in die Kammer gepulst. Er reagiert spezifisch mit der bereits an der Oberfläche gebundenen Schicht von Vorläufer A und bildet das gewünschte Material.

Schritt 4: Das abschließende Spülen

Erneut wird die Kammer mit einem Inertgas gespült, um jeglichen nicht umgesetzten Vorläufer B und die Nebenprodukte der zweiten Reaktion zu entfernen. Dies schließt einen vollständigen Zyklus ab und hinterlässt eine einzelne, gleichmäßige Schicht des Zielmaterials.

Die selbstlimitierende Natur

Die Grundlage der ALD-Präzision ist ihre selbstlimitierende Natur. Jede Vorläuferreaktion stoppt automatisch, sobald alle verfügbaren Oberflächenstellen verbraucht sind. Man kann pro Halbzyklus nicht mehr als eine Monoschicht abscheiden, egal wie viel zusätzlichen Vorläufer man einbringt. Dies garantiert die außergewöhnliche Schichtgleichmäßigkeit.

Warum ALD wählen? Die wichtigsten Vorteile

Der einzigartige Mechanismus von ALD bietet Vorteile, die für die moderne Fertigung, insbesondere in der Halbleiter- und Nanotechnologie, unerlässlich sind.

Unübertroffene Konformität

Da die Gasvorläufer jeden Teil einer Oberfläche erreichen können, kann ALD hochkomplexe, dreidimensionale Strukturen mit einer perfekt gleichmäßigen Schicht beschichten. Die Dicke der Schicht ist auf der Oberseite, an den Seiten und tief in Gräben gleich.

Dickenkontrolle auf atomarer Ebene

Die endgültige Schichtdicke wird einfach durch die Anzahl der durchgeführten Zyklen bestimmt. Wenn ein Zyklus 1 Angström Material abscheidet, scheiden 100 Zyklen eine Schicht ab, die genau 100 Angström dick ist. Diese digitale Kontrolle ist beispiellos.

Außergewöhnliche Schichtqualität

Der schichtweise Aufbau führt zu Schichten, die unglaublich dicht, porenfrei und rein sind. Die Spülschritte stellen sicher, dass Verunreinigungen und Nebenprodukte zwischen jeder Schicht effizient entfernt werden, was zu hochwertigem Material führt.

Die Kompromisse verstehen

Trotz ihrer beeindruckenden Vorteile ist ALD nicht die Lösung für jede Anwendung. Ihre Haupteinschränkung ist eine direkte Folge ihrer Stärke.

Abscheidungsgeschwindigkeit

Der Aufbau einer Schicht Schicht für Schicht auf atomarer Ebene ist von Natur aus langsam. Für Anwendungen, die sehr dicke Schichten (Mikrometer, nicht Nanometer) erfordern, kann die benötigte Zeit unerschwinglich sein, was andere Methoden wie die chemische Gasphasenabscheidung (CVD) praktikabler macht.

Vorläuferchemie

ALD ist auf hochspezifische Vorläuferchemikalien angewiesen, die die richtige Reaktivität und Flüchtigkeit aufweisen. Die Entwicklung und Beschaffung dieser spezialisierten Vorläufer kann komplex und teuer sein, insbesondere bei neuen oder exotischen Materialien.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungstechnik hängt vollständig von den Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf perfekter Gleichmäßigkeit auf komplexen 3D-Formen liegt (z. B. Beschichtung eines MEMS-Bauteils oder eines Transistor-Gates): ALD ist der Industriestandard und die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf präziser Kontrolle der ultradünnen Schichtdicke liegt (von wenigen Angström bis zu zehn Nanometern): Die digitale, zyklische Natur von ALD bietet eine unvergleichliche Kontrolle.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, schnellen Herstellung relativ dicker, einfacher Schichten liegt: Eine schnellere Methode wie die physikalische Gasphasenabscheidung (PVD) oder die chemische Gasphasenabscheidung (CVD) ist wahrscheinlich kosteneffizienter.

Letztendlich bietet ALD ein Maß an gezieltem Aufbau auf atomarer Ebene, das andere Techniken einfach nicht erreichen können.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Zyklische, selbstlimitierende chemische Reaktionen |

| Hauptvorteil | Dickenkontrolle auf atomarer Ebene & perfekte Konformität |

| Typische Anwendungen | Halbleiterfertigung, MEMS-Bauteile, Nanotechnologie |

| Haupteinschränkung | Langsamere Abscheidungsgeschwindigkeit im Vergleich zu CVD/PVD |

Bereit, atomare Präzision in Ihren Dünnschichtanwendungen zu erreichen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise Abscheidungsprozesse. Unsere Expertise in der ALD-Technologie kann Ihnen helfen:

- Perfekte Konformität auf komplexen 3D-Strukturen zu erreichen

- Die Dickenkontrolle auf Angström-Niveau beizubehalten

- Ihre Abscheidungsprozesse für überlegene Schichtqualität zu optimieren

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere ALD-Lösungen Ihre Forschungs- und Fertigungsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Verdampferschale für organische Materie

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen