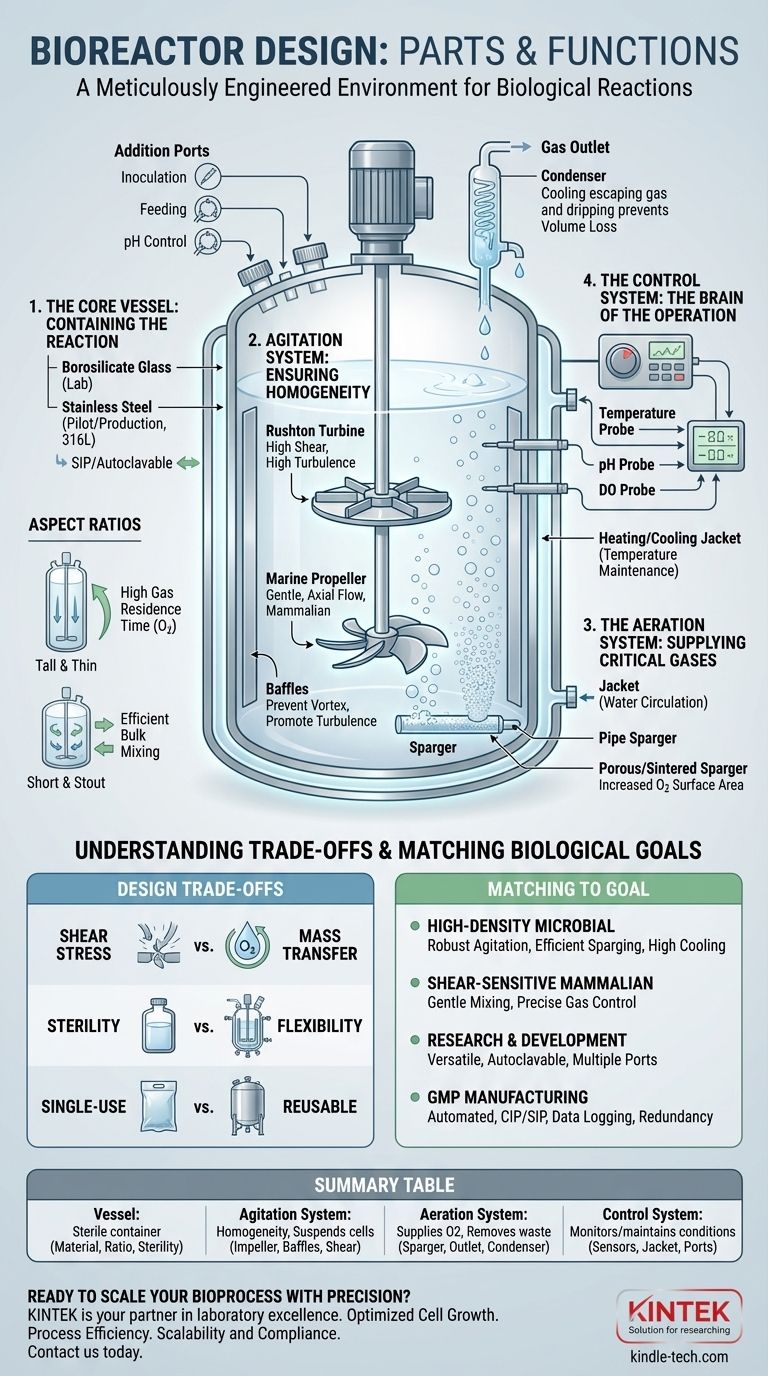

Im Kern ist ein Bioreaktor eine sorgfältig konstruierte Umgebung. Es ist ein Gefäß, das dafür ausgelegt ist, eine biologische Reaktion unter streng kontrollierten Bedingungen durchzuführen. Die primären Teile, die dafür verantwortlich sind, sind das Gefäß selbst, ein Rührsystem (Impeller und Leitbleche) zum Mischen, ein Belüftungssystem (Sparger) zur Gaszufuhr und ein Steuerungssystem (Sensoren, Sonden und Mäntel) zur Überwachung und Aufrechterhaltung des idealen Zustands für das Zellwachstum.

Ein Bioreaktor ist mehr als nur ein Behälter; er ist ein integriertes System, in dem jede Komponente im Einklang arbeitet. Das Verständnis seines Designs bedeutet nicht, eine Teileliste auswendig zu lernen, sondern zu begreifen, wie diese Teile synergetisch wirken, um die grundlegenden Herausforderungen des Stofftransfers, des Wärmetransfers und der Sterilität für einen spezifischen biologischen Prozess zu lösen.

Das Kerngefäß: Die Reaktion enthalten

Das Gefäß ist die Grundlage des Bioreaktors und bildet eine sterile Grenze zwischen der internen Kultur und der Außenwelt. Sein Design beeinflusst den gesamten Prozess direkt.

Materialien und Sterilität

Das Gefäß wird typischerweise aus Borosilikatglas für kleinere Einheiten im Labormaßstab oder aus Edelstahl (wie 316L) für Pilot- und Produktionsmaßstäbe hergestellt. Das gewählte Material muss für die Zellen ungiftig, korrosionsbeständig und in der Lage sein, wiederholten Sterilisationszyklen standzuhalten, entweder durch Autoklavieren (für Glasgefäße) oder Steam-in-Place (SIP) für Stahltanks.

Seitenverhältnis und Geometrie

Das Seitenverhältnis (das Verhältnis der Höhe des Tanks zu seinem Durchmesser) ist ein kritischer Designparameter. Ein "hohes und schlankes" Gefäß kann die Gasverweilzeit verbessern, was für den Sauerstofftransfer vorteilhaft ist, während ein "kurzes und gedrungenes" Gefäß eine effizientere Schüttgutmischung mit geringerem Energieaufwand bieten kann.

Das Rührsystem: Homogenität gewährleisten

Eine statische Flüssigkeit ist unproduktiv. Die Aufgabe des Rührsystems ist es, sicherzustellen, dass die Kultur in Temperatur, pH-Wert und Nährstoffkonzentration homogen ist und dass die Zellen suspendiert bleiben und Gasblasen gut verteilt sind.

Der Impeller: Der Motor des Mischens

Der Impeller ist das rotierende Element, das von einem Motor angetrieben wird und Energie in die Flüssigkeit einbringt. Verschiedene Impellertypen werden je nach Prozessanforderungen ausgewählt. Eine Rushton-Turbine erzeugt eine hohe Scherung, hervorragend zum Dispergieren von Gasblasen in robusten mikrobiellen Kulturen. Im Gegensatz dazu sorgt ein Schiffspropeller für eine sanfte, axiale Strömung, ideal für empfindliche Säugetierzellen, die empfindlich auf Scherspannung reagieren.

Leitbleche: Vermeidung von Wirbelbildung

Ohne Leitbleche würde der Impeller die Flüssigkeit einfach im Kreis drehen, wodurch ein zentraler Wirbel entsteht, der zu schlechter Mischung und ineffizienter Gasverteilung führt. Leitbleche sind vertikale Metallstreifen, die an der Innenwand des Gefäßes befestigt sind und diesen kreisförmigen Fluss stören, Turbulenzen fördern und sicherstellen, dass das gesamte Volumen effektiv gemischt wird.

Das Belüftungssystem: Zufuhr kritischer Gase

Fast alle nützlichen Zellkulturen sind aerob, was bedeutet, dass sie eine konstante Sauerstoffzufuhr benötigen. Das Belüftungssystem liefert diesen und entfernt Abgase wie Kohlendioxid.

Der Sparger: Einleiten von Gasblasen

Der Sparger ist die Vorrichtung, die Gas (typischerweise Luft oder reinen Sauerstoff) in das Gefäß einleitet. Er befindet sich normalerweise unter dem Impeller. Ein einfacher Rohrsparger setzt große Blasen frei, während ein fortschrittlicherer poröser oder gesinterter Sparger eine Wolke sehr feiner Blasen erzeugt, wodurch die Oberfläche für die Sauerstoffauflösung in der Flüssigkeit dramatisch vergrößert wird.

Gasauslass und Kondensator

Wenn Gas durch die Kultur geblasen wird, entzieht es Wasserdampf und tritt durch einen Auslass oben am Gefäß aus. Ein Kondensator in der Abluftleitung kühlt das austretende Gas, wodurch Wasser kondensiert und in das Gefäß zurücktropft, was verhindert, dass das Kulturvolumen im Laufe der Zeit abnimmt.

Das Steuerungssystem: Das Gehirn des Betriebs

Dies ist das Netzwerk von Sensoren und Aktoren, das die Gesundheit der Kultur überwacht und die Bedingungen automatisch anpasst, um sie auf ihren optimalen Sollwerten zu halten.

Sensoren und Sonden

Sonden werden durch sterile Anschlüsse in die Kultur eingeführt, um Echtzeitdaten zu liefern. Die wichtigsten sind die Temperatursonde, die pH-Sonde und die Sonde für gelösten Sauerstoff (DO). Diese Daten werden an einen Controller zurückgemeldet, der Entscheidungen trifft.

Heiz- und Kühlmäntel

Um eine konstante Temperatur aufrechtzuerhalten, ist das Gefäß typischerweise von einem Mantel umgeben. Der Controller pumpt bei Bedarf heißes oder kaltes Wasser durch diesen Mantel. Für stark exotherme Reaktionen (die viel Wärme erzeugen) können auch interne Kühlschlangen erforderlich sein.

Zusatzanschlüsse und Pumpen

Sterile Anschlüsse ermöglichen die Einführung von Materialien nach Beginn des Prozesses. Diese werden für die Inokulation (Zugabe der anfänglichen Zellen), die Fütterung (Zugabe von Nährstoffen im Laufe der Zeit) und die pH-Regulierung (Zugabe von Säure oder Base über automatisierte Pumpen) verwendet.

Verständnis der Kompromisse im Bioreaktor-Design

Die Wahl der richtigen Komponenten ist ein Balanceakt. Es gibt kein einziges "bestes" Design, sondern nur das beste Design für eine bestimmte Anwendung.

Scherbeanspruchung vs. Stofftransport

Aggressive Rührung mit einer Rushton-Turbine ist hervorragend für die Übertragung von Sauerstoff in die Brühe für eine hochdichte Bakterienkultur. Die erzeugten hohen Scherkräfte würden jedoch empfindliche Säugetier- oder Pflanzenzellen zerstören. Dies erzwingt einen Kompromiss zwischen der Maximierung der Sauerstoffzufuhr und der Sicherstellung der Zellviabilität.

Sterilität vs. Flexibilität

Jeder Anschluss, jede Sonde und jede Verbindungsstelle ist ein potenzielles Kontaminationsrisiko. Ein einfaches, versiegeltes Gefäß ist leichter steril zu halten. Ein komplexer Forschungsbioreaktor mit zahlreichen Anschlüssen bietet jedoch weitaus mehr Flexibilität für Probenahme, Fütterung und erweiterte Überwachung.

Einweg- vs. wiederverwendbare Systeme

Traditionelle Edelstahl-Bioreaktoren sind robust und langlebig, erfordern jedoch eine umfangreiche Reinigung, Sterilisation und Validierung zwischen den Chargen (CIP/SIP), was zeitaufwändig und teuer ist. Einweg-Bioreaktoren, die aus vorsterilisierten Kunststoffbeuteln bestehen, eliminieren diese Anforderung und ermöglichen schnellere Durchlaufzeiten. Sie erzeugen jedoch Plastikmüll und haben Einschränkungen hinsichtlich des Wärmetransfers und der Materialauswaschungen.

Anpassung des Designs an Ihr biologisches Ziel

Die ideale Bioreaktor-Konfiguration hängt vollständig von den Zellen ab, die Sie züchten, und Ihrem letztendlichen Ziel.

- Wenn Ihr Hauptaugenmerk auf der Fermentation von Mikroorganismen mit hoher Dichte liegt: Sie benötigen ein robustes Edelstahlsystem mit leistungsstarker Rührung (Rushton-Impeller), effizienter Begasung und aggressiver Kühlleistung, um hohe metabolische Wärmelasten zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf der Kultivierung scherempfindlicher Säugetierzellen liegt: Priorisieren Sie ein System mit sanfter Mischung (Marine- oder Schrägblatt-Impeller, niedrige Drehzahl), präziser Gaskontrolle für CO2 und O2 und hochgenauer pH-Überwachung.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ein vielseitiges, autoklavierbares Glasgefäß mit mehreren Anschlüssen und austauschbaren Komponenten bietet die größte Flexibilität für Experimente und Prozessoptimierung.

- Wenn Ihr Hauptaugenmerk auf der GMP-Herstellung liegt: Ein vollautomatisiertes Edelstahlsystem oder ein validiertes Einwegsystem mit robusten CIP/SIP-Fähigkeiten, redundanten Sensoren und umfassender Datenprotokollierung ist für die Einhaltung gesetzlicher Vorschriften unerlässlich.

Das Verständnis, wie diese Komponenten synergetisch wirken, verwandelt ein einfaches Gefäß in ein leistungsstarkes und präzises Werkzeug für biologische Innovationen.

Zusammenfassungstabelle:

| Komponente | Primäre Funktion | Wichtige Überlegungen |

|---|---|---|

| Gefäß | Bietet einen sterilen Behälter für die Reaktion. | Material (Glas/Stahl), Seitenverhältnis, Sterilität (SIP/CIP). |

| Rührsystem | Gewährleistet Homogenität und suspendiert Zellen. | Impellertyp (Rushton/Marine), Leitbleche, Scherspannung. |

| Belüftungssystem | Liefert Sauerstoff und entfernt Abgase. | Spargertyp (Rohr/porös), Gasauslass, Kondensator. |

| Steuerungssystem | Überwacht und hält optimale Kulturbedingungen aufrecht. | Sensoren (pH, DO, Temp), Heiz-/Kühlmantel, Zusatzanschlüsse. |

Bereit, Ihren Bioprozess präzise zu skalieren?

Das Verständnis des Bioreaktor-Designs ist der erste Schritt. Die Implementierung der richtigen Ausrüstung ist das, was den Erfolg vorantreibt. Ob Sie eine mikrobielle Fermentation hochskalieren oder eine empfindliche Säugetierzelllinie entwickeln, die korrekte Bioreaktor-Konfiguration ist entscheidend.

KINTEK ist Ihr Partner für exzellente Laborarbeit. Wir sind spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen Forschungs- und Produktionsanforderungen zugeschnitten sind.

Wir helfen Ihnen, Folgendes zu erreichen:

- Optimiertes Zellwachstum: Mit Geräten, die auf die Anforderungen Ihres biologischen Systems abgestimmt sind.

- Prozesseffizienz: Durch zuverlässige und präzise Steuerungssysteme.

- Skalierbarkeit und Compliance: Von F&E bis zur GMP-Herstellung.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Bioreaktorprozesse verbessern und Ihre Innovationsziele unterstützen können.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Hochleistungs-Gefriertrockner für das Labor

Andere fragen auch

- Welche Rolle spielen Hochdruckreaktoren bei der Untersuchung der Legierungsoxidation? Wesentliche Werkzeuge für die Forschung unter überkritischen Bedingungen

- Wie demonstriert ein Hochdruckreaktor seinen Wert bei der beschleunigten Alterung? Katalysatorhaltbarkeit schnell vorhersagen

- Warum sind Hochdruckautoklaven für die Herstellung von biobasierten Polyamidhärtern aus Dimerfettsäure unerlässlich?

- Welche Rolle spielt ein Autoklav bei der Simulation von PWR-Bedingungen? Validierung fortschrittlicher Materialien für die nukleare Sicherheit

- Welchen Beitrag leistet ein Hydrothermalreaktor zum Aufbau von abgestuften Poren? Präzisionsschablonen für TAS